风力发电机主制动盘机舱内修复技术*

□ 张 俊 □ 张宇舟 □刘伟华 □邵 猛

湖南高创新能源有限公司 长沙 410114

1 风力发电机主制动盘概述

风力发电机主制动盘是风力发电机检修、维护时实现轮毂锁紧的重要受力件,如果主制动盘在工作过程中意外崩裂,那么只能采用直接更换或舱内修复两种方法。直接更换主制动盘,拆卸、吊装风力发电机成本较高。舱内修复主制动盘,虽然成本较低,但是受现场施工条件限制,修复工作难度较大,并且修复后主制动盘的结构强度和形位尺寸精度均会降低。

笔者通过前期对主制动盘修复工艺进行验证、试验,对修复结构进行受力分析,提出主制动盘机舱内修复技术,最终确定最优的修复方法及可靠的修复结构。同时对主制动盘修复位置工作情况进行实时监测,确保主制动盘能够正常工作。

2 主制动盘崩裂原因

风力发电机主制动盘锁紧功能一般在吊装、检修等工作时才启动,主要为小风速使用,大风速时应确保主制动盘无锁紧销,否则主制动盘会受到锁紧销的较大剪切力,可能出现局部崩裂,如图1所示。

3 主制动盘修复方案

3.1 总体方案

主制动盘局部崩裂,机舱内修复只能采用镶块补,如图2所示。镶块与主制动盘接触位置为阶梯形状,安装有四组销和螺栓,每组一个销和两个螺栓,配合承受剪切力和拉伸力,将镶块与主制动盘固定成为一体。

▲图2 镶块补焊

为了实时监测焊接位置的工作状态,对修复后的主制动盘安装一套预警监测装置,避免主制动盘修复位置开裂而继续运行。这一预警监测装置采用无线通信模式,分为感知层、发射模块、接收模块三部分,如图3所示。感知层紧贴被监测主制动盘表面,与发射模块相连。感知层、发射模块固定在主制动盘轮毂侧,并从轮毂变桨柜内取电。接收模块固定在制动环处,从机舱柜内取电。由接收模块引出监测状态指示灯。主制动盘无裂纹时,感知层正常,监测状态指示灯为绿灯。主制动盘开裂时,感知层断裂,监测状态指示灯为红灯。

3.2 镶块材料

主制动盘材料为QT500-7A球墨铸铁,焊接性能较差,焊接工艺较复杂。镶块材料在Q345低合金钢、Q980高强钢、40CrMo合金钢三种材料中选择。为了验证三种材料与QT500-7A球墨铸铁的焊接性能,采用QT500-7A球墨铸铁试块分别与三种材料试块进行试焊,并对焊后材料进行力学性能试验。

▲图3 预警监测装置

采用V形坡口焊接,使用高精密焊补机,并实时通过红外测温仪测温,将焊接温度控制在70 ℃以内,最大程度减小焊接应力产生的变形和热变形,保证焊缝质量。焊接过程如图4所示。

▲图4 焊接过程

为了验证焊后材料的力学性能,将焊后材料制成试棒,如图5所示,焊点为中间泛铜黄色部分。在电子万能试验机上对制成的试棒进行拉力试验,如图6所示,结果见表1。由试验结果可知三种材料的焊接性能相近,抗拉强度均大于QT500-7A球墨铸铁强度的一半,即250 MPa,满足性能要求。因此从成本考虑,选择Q345低合金钢与QT500-7A球墨铸铁焊接。

▲图5 试棒

▲图6 拉力试验

表1 拉力试验结果

4 修复结构强度分析

主轴承制动系统采用六组液压钳式制动器,每组液压钳式制动器由四个液压缸组成,每个液压缸的液压力为18 MPa,缸径为90 mm。每个制动器中单个液压缸的制动压力为18 MPa,制动器的制动半径为480 mm,由此计算单个液压缸的动力为115 kN,每组制动器产生的摩擦力为183 kN,每组制动器的制动力矩为88 000 N·m。为了分析主制动盘的受力情况,考虑极限工况,在ANSYS Workbench软件中进行仿真。极限工况为修复位置承受一组制动器的制动力矩,其余位置承受五组制动器的制动力矩,结果如图7~图9所示。由仿真结果可知,修复后主制动盘极限工况下应力较小。镶块最大应力为496.2 MPa,属于结构突变局部应力集中情况,其余大部分应力在250 MPa左右,满足要求。修复后主制动盘极限工况下变形也较小,最大变形为0.1 mm,满足要求。

▲图7 主制动盘仿真结果▲图8 镶块仿真结果

▲图9 销仿真结果

5 施工工艺

(1) 现场测绘。现场划线、测绘,得出损坏部位的具体尺寸,便于确定镶板尺寸。

(2) 镶块加工。根据现场数据设计镶块,并进行镶块外形、螺纹孔、销孔、坡口加工。

(3) 主制动盘现场加工。对破损部位按照镶块的尺寸外形进行划线,使用磁力钻、专用工装、角磨机、钢锯、锉刀、角尺、靠尺对划线部分进行切割、平面加工,使用角磨机、锉刀粗磨和精磨后,表面涂抹红丹粉,并使用样块紧贴已加工表面进行研磨,根据接触斑点继续加工,直至接触斑点布满平面为止。主制动盘平面加工如图10所示。使用角磨机加工深度为5 mm的坡口,并进行检测,保证镶块和母材对接处的平面度、垂直度,并且保证镶块插入母材之后配合状态为过渡配合。

▲图10 主制动盘平面加工

(4) 母材螺纹孔、销孔加工。使用夹具将镶板与主制动盘母材固定、定位,调整、安装磁力钻固定工装,将磁力钻放置在固定工装上,打开磁座开关使磁力钻与底座吸合。在磁力钻夹头上安装钻头,降低磁力钻主轴,使钻头进入并与镶块上已加工孔同轴定位。调节磁力钻固定工装的螺栓,使之固定。启动磁力钻,依次进行垂直面、平行面螺纹孔及销孔加工、攻丝。如母材两侧接口处存在错位,则使用千斤顶或螺杆将错位处校平,再标记。母材螺纹孔、销孔加工如图11所示。

▲图11 母材螺纹孔、销孔加工

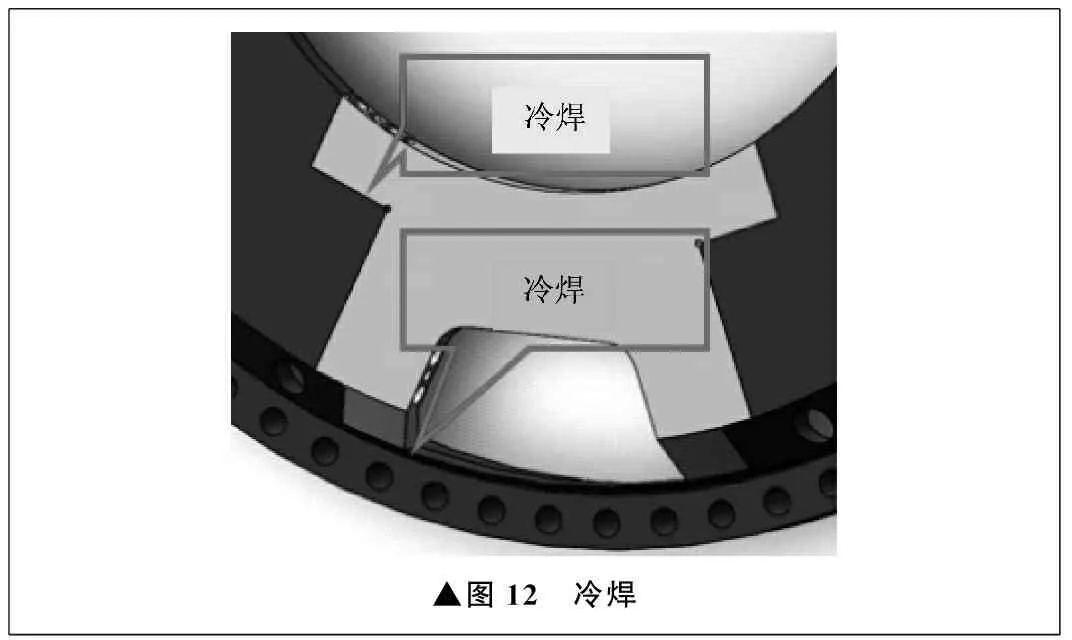

(5) 安装镶块及焊接。移出镶块,清理加工后的孔、平面。将镶块插入母材接口处,并使各个螺纹孔、销孔对正。打入圆柱销,螺栓螺纹涂抹高强度金属胶后安装到位,施加力矩。对母材和镶块连接处进行冷焊,并对螺栓、圆柱销的端口部进行焊接、电铆堵孔。冷焊如图12所示,电铆堵孔如图13所示。

▲图12 冷焊

▲图13 电铆堵孔

(6) 精度检测。采用角磨机对修复部位表面进行平面度修复,并使用百分表、靠尺检测平面度,确保平面度达到使用要求,避免对制动器、刹车片造成干涉,产生卡死现象。修复之后关重尺寸公差为±0.2 mm,其余为±0.8 mm,关重形位公差为0.5 mm,其余为1 mm,关重表面粗糙度Ra为3.2 μm,其余为6.3 μm。

6 结束语

对修复后的主制动盘工作情况实时监测半年,发现预警监测装置没有非正常情况,其间只发生过一次因系统设置问题的误报,界面如图14所示。工作人员多次现场检查,未发现主制动盘质量问题。对修复位置进行着色探伤,也未发现缺陷。由此说明主制动盘机舱内修复工艺、性能试验、仿真分析结果正确,方案有效,具有实用价值。

▲图14 预警监测装置误报界面