螺旋切缝对PELE毁伤性能的影响研究

顾敏辉,展婷变,印立魁,陈展宏,李 波,王守仁,陈智刚

(1.中北大学 机电工程学院,山西 太原 030051;2.中北大学 地下目标毁伤技术国防重点学科实验室,山西 太原 030051;3.中国兵器工业第五二研究所,浙江 宁波 315000;4.中国兵器工业试验测试研究院,陕西 华阴 714200)

横向效应增强型侵彻体(penetrator with enhanced lateral effect,PELE)作为一种新型弹药在第21届国际弹道学会议上首次提出,它由高密度、高强度壳体和低密度、低强度弹芯组成。当PELE侵彻靶板时,由于泊松效应积累的轴向压缩能量可以转化为径向扩展能量,穿透靶板瞬间,受到拉应力作用沿径向可分解成大量破片。与传统侵彻体相比,PELE因其更大的横向破坏效率和更好的安全性能,受到了国内外学术界人士的高度关注。

当前对PELE主要从理论、着靶条件、弹体结构等方面进行研究。理论研究方面,PAULUS等将PELE侵彻过程分为了3个阶段,运用弹性波和能量守恒原理,建立了弹丸穿靶后轴向剩余速度和破片径向飞散速度的计算模型。VERREAULT等考虑壳体与弹芯间冲击压力的相互作用,结合冲击波理论建立了靶后破片径向飞散速度模型。着靶条件方面,朱建生等研究了着速和着角对PELE横向效应的影响,得出了在一定范围内着速和着角越大PELE横向效应越好的结论。何俊等开展了弹丸转速对PELE侵彻钢筋混凝土靶横向效应影响的研究,发现着速不变时增加弹丸转速有利于提高PELE对钢筋混凝土靶的开孔尺寸。梁民族等通过数值模拟方法,得到PELE的横向效应随转速和着速的变化规律。弹体结构方面,陈展宏等对PELE壳体轴向厚度线性变化时靶后破碎、扩孔等性能进行了研究。尹建平、程春等分别从PELE壳体破碎程度和破片最大径向速度入手进行正交优化,采用不同的算法研究了V型刻槽参数对PELE毁伤性能的影响。徐立志等研究了壳体切缝结构参数对PELE侵彻钢筋混凝土靶开孔尺寸的影响,得到了结构参数对PELE横向效应的影响程度。何俊、陈强等通过不同方法,分别研究了分层结构PELE对多层间隔金属靶及单层金属靶的毁伤效果。

本文提出对PELE壳体进行螺旋切缝的方式改善其靶后破片,通过数值模拟方法研究螺旋切缝对PELE毁伤性能的影响,对PELE弹丸设计及提高战斗部威力具有一定的参考价值。

1 数值仿真模拟概况

1.1 仿真模型

采用TrueGrid软件建立数值仿真模型,并使用Autodyn软件进行有限元仿真,模型由壳体、弹芯、靶板三部分组成。模型结构及主要参数见图1,壳体内外径分别为8.5 mm和14.5 mm,壳体四周和底部厚度分别为3 mm和5 mm,壳体和弹芯长度分别为58 mm和53 mm。所切螺旋缝高度为53 mm,在周向的个数为、径向深度为、导程为(每圈切缝对应的轴向长度),定义扭转程度为(切缝的高度与导程的比值),导程越大则扭转程度越小,螺旋缝旋向为右旋,各项参数根据实际仿真方案可做调整。

图1 螺旋切缝PELE结构示意图

靶板长、宽均为120 mm,厚度为5 mm。仿真时弹芯尺寸不做变化。由于计算时间和精度的影响,最终确定壳体和弹芯网格平均大小为0.4 mm和0.6 mm,靶板采用过渡网格划分,对侵彻体侵彻区域附近进行加密,加密后的网格大小为0.5 mm,网格性质为非结构化六面体网格。由于圆柱螺旋缝不具有对称性,计算时采用三维全模型,计算网格所有单元之间光滑过度,排列整齐规则,减少了网格畸变。在靶板边缘施加固定约束,采用mm-mg-ms单位制。螺旋切缝PELE计算模型如图2所示。

图2 有限元模型

1.2 材料模型及参数

本文采用的螺旋切缝PELE壳体材料为钨合金,弹芯材料为聚乙烯,靶板材料为STEEL 4340。材料本构方程均采用Von Mises弹性-理想塑性本构,靶板材料采用失效侵蚀算法删除已失效的网格,具体材料模型见表1。

表1 材料模型

PELE壳体采用主应力/应变失效模型,当材料拉伸主应力达到2.8 GPa或拉伸主应变达到0.035时失效,参数由所选材料本身性质决定。对弹丸壳体材料添加随机失效算法以模拟壳体破碎的随机性,依据文献[17]进行的相关研究,取随机系数为36.65,断裂耗能计算公式如下所示,取45 J/m。

(1)

式中:为钨合金的动态断裂强度,为钨合金的材料弹性模量,具体材料模型参数见表2。

表2 材料参数[17]

1.3 仿真可靠性验证

文献[5]利用X射线照相系统快速成像的优势,捕捉到了PELE穿透靶板后的状态。针对数值模拟选取材料模型及参数的有效性问题,选用文献[5]中与下文模拟仿真速度相近的4组试验结果进行仿真对比。数值模拟所用靶板均为3 mm钢靶,PELE壳体材料为钨合金,装填物分别为低密度铝合金和聚乙烯,结构参数与文献[5]保持一致,壳体外侧直径与整体长度分别为10 mm和50 mm,装填物直径与长度分别为6 mm和45 mm,得到图3所示的对比结果。

图3 试验结果和数值模拟结果对比图

由图3对比图可知,内芯材料和着靶速度不同时,PELE弹丸的破碎性能有着较大的差异。当内芯材料为低密度铝合金时,PELE穿靶后的剩余长度更长,破碎现象发生在弹丸前端。着靶速度越大,PELE的破碎性能越好。对比试验及仿真结果的破碎情况可知,数值模拟结果和试验结果较为符合。为了更好地验证仿真模型的可靠性,对仿真数据进行统计,并与试验数据对比,具体数据见表3。

表3 试验与仿真数据误差对比

由表3可知,提高PELE着靶速度可以有效增加PELE的最大径向速度,提升飞散性能,当内芯材料为铝合金时破片最大径向速度高于内芯材料为聚乙烯的工况。仿真结果与试验结果的数据误差均在10%以内,可见本文采用的Autodyn软件及相关材料参数具有一定的可靠性。

2 数值模拟结果与分析

本节主要讨论扭转程度变化对螺旋切缝PELE毁伤性能的影响。参照实际弹丸着靶速度及弹道枪试验可行速度,取弹丸速度为1 000 m/s,忽略弹丸转速的影响。设定螺旋缝数=6,切缝深度=1.5 mm,分别取扭转程度从0~2.5,公差为0.25的11组工况进行时间为300 μs的数值模拟。

2.1 扭转程度对PELE破碎性能的影响

图4为扭转程度变化时螺旋切缝PELE靶后破片分布的数值模拟仿真结果。由图4可知,弹丸首先沿着螺旋缝位置开始断裂,扭转程度在研究范围内增加时,弹丸底部与四周连接处由于应力集中而发生断裂,壳体破碎程度提升,这一现象在>0.5后尤为明显,破片的形状也从长条状向块状转化,当>1.5后,弹丸前端破碎程度进一步加深,但壳体整体破碎程度下降,弹丸底盖与前端螺旋缝部分不再断开,破片数量减少。这是由于螺旋缝的扭转程度增加使得弹丸径向约束力增加,这一约束力会对尼龙材料的膨胀产生约束。当扭转程度增大到一定值时,尼龙挤压产生的膨胀力将小于径向约束力,尼龙无法进一步撑开弹丸,壳体便不再发生破坏。

图4 数值模拟结果

弹丸对靶后目标的毁伤程度很大程度上受破片数量及质量影响。为研究扭转程度变化对靶后破片数量的影响规律,本文根据破片对人员的动能杀伤标准,定义动能大于79 J的破片为有效破片,各工况有效破片数量如图5所示。由图5可知,有效破片的数量随着扭转程度的增大呈增长趋势,小于0.5时有效破片增加量并不明显,但0.5~1.5之间有效破片数量增加了2.7倍,大于1.5后有效破片数量出现起伏。这是因为弹丸击穿靶板瞬间,壳体和弹芯中的应力卸载,壳体在拉应力作用下沿径向分解成大量破片,穿透靶板后,弹丸头部与靶板接触部分速度迅速降低,螺旋缝的存在使碎成长条状的破片相互堆积挤压,沿径向分解的破片产生较大的速度梯度,破片因此受剪切力的作用发生剪切破坏,该剪切力随扭转程度的增加更高效地作用在长条状破片上,使长条状破片发生进一步破碎。

图5 不同工况下有效破片数量分布

将满足动能要求的有效破片按照质量分为3类,如图6所示。由图6可知,小型破片和有效破片数量增长趋势基本一致,扭转程度大于1.5后数量超过中型破片,有效破片数在扭转程度为2时的谷值就是因为小型破片的减少而引起。中型破片的数量曲线与正态分布曲线相似,整体呈钟形,在扭转程度为1.25时达到最大值。大型破片数量变化较为稳定,扭转程度大于1.75后数量稳定为1个,结合图4可知,此时弹丸后端未发生断裂仅存在一个质量较大的破片。扭转程度为1.5时,各类破片在有效破片中的占比较为均匀,但大于1.5后小型破片占比发生突跃性变化,分别为88.6%,83.3%,90.9%,88.9%,说明弹丸前端破碎程度加深,且形成的破片更为细碎。

图6 不同工况下各类破片数量分布

由上述分析可知,不同扭转程度下,螺旋切缝PELE形成的破片质量分布具有较大区别,可根据具体作战指标进行优化设计。

2.2 扭转程度对PELE飞散性能的影响

破片飞散情况主要受到径向速度的影响,取300 μs时各工况有效破片的速度平均值,如图7所示。弹靶撞击后,冲击波经过的弹体部分受到轴向的压缩力作用,形成了一定的压缩势能,随后弹芯对冲塞的作用力使冲塞获得了较大的加速度,冲塞的惯性力使得弹芯对壳体进一步做功,冲击波经过产生的压缩势能和弹芯膨胀赋予壳体的能量是弹体径向膨胀和破片径向飞散的主要能源,在相同时间内径向速度的变化又引起了破片飞散面积的变化。

图7 有效破片速度

弹丸作用过程中能量转化为冲塞的剪切耗能、壳体的破碎耗能、破片的动能等。分析图7可知,不同扭转程度的PELE产生的靶后破片具有明显的轴向和径向分布,轴向平均速度呈下降趋势,有效破片的轴向平均速度和径向平均速度整体呈负相关,这是因为随着扭转程度的增加,弹丸转化为破片轴向速度的能量减少,转化为径向速度的能量增多。整理图中数据可知,随着扭转程度的增加,PELE轴向平均速度最大减少了3.21%,径向平均速度最大增加了36.49%,因此,可以认为有效破片的径向平均速度对扭转程度变化的灵敏度较高,轴向平均速度对扭转程度变化的灵敏度较低,可以在对破片侵彻性能影响小的前提下通过改变扭转程度提高螺旋切缝PELE的飞散性能。

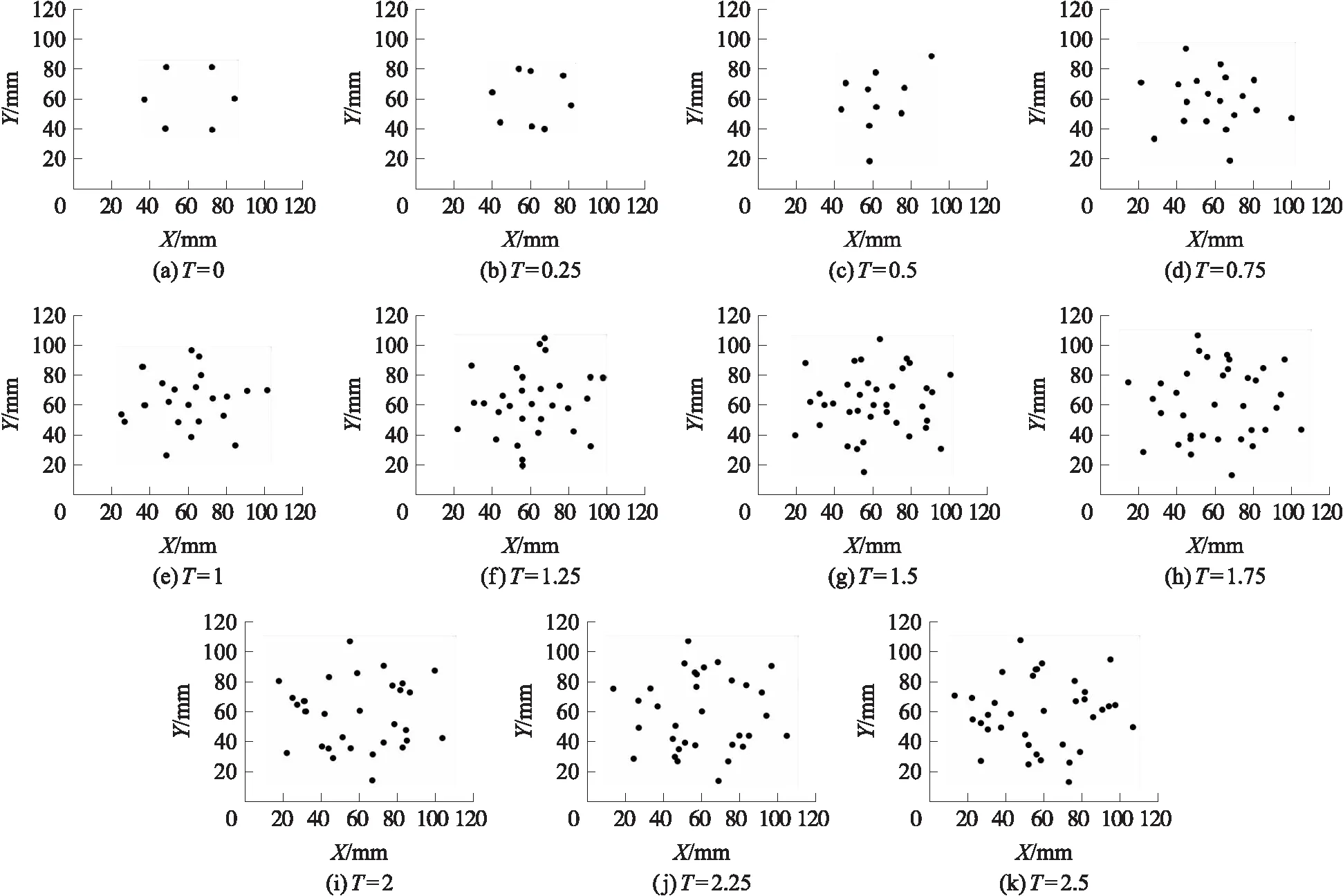

通过有限元软件自带的破片统计机制提取各破片的质心位置,用所提取有效破片的质心、坐标绘制如图8所示散点图。由图8可知,破片具有螺旋状分布趋势,且随着扭转程度的增大,破片分布范围变大,相互之间空隙变小,可以有效减小破片杀伤时存在的打击盲区,提高杀伤概率。当扭转程度大于1.5后,由于壳体前端破碎情况加剧,分散在外的大部分为小型破片,质量集中在中心处的大破片上,所以中心处只有一个质心点,且该质心点附近不再有其他质心点。

图8 各扭转程度下有效破片质心分布图

3 正交优化设计

上文已得出螺旋切缝对PELE破碎和飞散性能的影响规律,而PELE还具有一定的扩孔能力,出孔孔径可以反应PELE的横向效应,因此本文采用出孔孔径作为优化目标对螺旋切缝PELE的毁伤性能进行进一步仿真分析,研究螺旋切缝对PELE扩孔性能的影响,出孔孔径越大代表PELE的横向效应越好。

正交优化设计是一种研究多影响因素和多水平变量的设计方法,依托正交表从全部试验中挑选出代表性的点进行试验,可以在保证试验要求的前提下进行最少次数的试验。

3.1 正交优化因素水平选取

本文建立三因素三水平的因素水平表,将切缝数量、切缝深度、扭转程度作为正交优化的3个因素进行研究,切缝数量的水平变量取4,6,8;切缝深度取1 mm,1.5 mm,2 mm;扭转程度取0.5,1,1.5。正交优化仿真时靶板厚度为15 mm。

3.2 正交优化仿真方案及横向效应分析

根据正交优化方法建立L(3)的正交表,如表4所示。9组工况经仿真后所测得的入孔孔径变化较小,本文对其不做研究,在此不予列出,出孔孔径越大代表PELE的横向效应越好,由表4可知,方案7的值是9种方案中最大的,其值为26.81 mm,可初步认为最优方案为方案7。

表4 正交优化方案及仿真结果

将表4中数据进行处理,结果见表5。表5最后一行的为通过仿真数据计算得出的极差值,它表征了各个因素对优化目标的影响程度,极差值越大则影响程度越深,反之则越浅。对比表中极差数据可知,扭转程度对靶板出孔孔径的影响最大,次之,影响最小。对比分析每一列,,的值可以发现,对于因素:>>,因此,取8时,值最大,PELE的横向效应越好。同理可得,1为因素的最优水平,15为因素的最优水平。

表5 正交优化极差结果

综上所述,、、3种因素分别取8,1,15,即对应表4中方案7,此时出孔孔径取最大值,PELE的横向效应效果最佳。

4 结束语

本文采用有限元仿真软件结合随机失效和断裂软化算法,对螺旋切缝PELE进行了研究,并且通过正交优化得出了最优的结构参数,具体结论如下:

①切缝扭转程度对螺旋切缝结构的PELE横向效应影响较大。壳体的断裂首先从切缝位置开始,扭转程度增大会使破片从长条状向块状转化,穿靶后所形成的靶后破片破碎性能明显优于切缝不扭转的PELE,且当扭转达到一定程度后,形成的破片数量增多,质量减小。

②切缝扭转程度变化会对靶后破片的飞散性能产生影响。破片的径向飞散速度随着扭转程度的增大而增大,在扭转程度大于1.75后趋于稳定,在相同飞行时间内径向速度的改变引起了破片飞散面积的变化,使得破片飞散面积进一步增大。同时,靶后破片呈螺旋状排布,相互之间空隙变小,可以有效减小破片的打击盲区,提高杀伤概率。

③对切缝数量、切缝深度、扭转程度进行正交优化分析发现,取8、取1、取1.5时,靶板的出孔孔径最大,PELE的横向效应最佳,扭转程度是影响出孔孔径的主要因素,次之,最小。