气体流速对含CO2天然气湿气管道腐蚀速率的影响

马伟刚,陈 彬,王盼锋,刘连华,宁怡雯

(1.中国石油天然气管道工程有限公司西安设计分公司,陕西西安 710007;2.中国石油天然气管道工程有限公司,河北廊坊 065000;3.斯伦贝谢长和油田工程有限公司,陕西西安 710021;4.俄罗斯国立古勃金石油天然气大学,俄罗斯莫斯科 119991)

随着我国各大油气田的不断开采,CO2腐蚀逐渐成为制约油气田领域开发的关键腐蚀因素,其内腐蚀经常造成管道和设备的过早失效,从而引发生产事故并对环境造成污染[1]。相关研究表明,在油气田集输系统的腐蚀失效中,CO2导致的腐蚀失效约占70%[2]。CO2的腐蚀破坏形式主要有均匀腐蚀和局部腐蚀,温度、压力、气体流速与含水量等因素均会对其腐蚀产生影响。在众多影响因素中,气体流速对CO2腐蚀的影响不容忽视。因此,本文研究了在不同流速下含CO2管道的腐蚀速率和腐蚀机理。

1 CO2的腐蚀机理

CO2的管道内腐蚀主要分为2类:均匀腐蚀和局部腐蚀。目前,油气行业内普遍认为是当CO2溶解于水中形成碳酸对管道造成腐蚀[3]。相关研究表明[4],H2CO3的腐蚀性比相同pH能够完全电离的酸更高。还有学者表明[5],CO2的腐蚀是因为材料表面的腐蚀产物膜和基体之间形成了电偶腐蚀,而这种电偶腐蚀是形成局部腐蚀的原因。

1.1 均匀腐蚀

即水气在管道表面凝结形成水膜,CO2溶解在水中形成H2CO3,使金属表面发生均匀的破坏。

1.2 局部腐蚀

CO2的腐蚀破坏往往都是由局部腐蚀造成的,CO2的局部腐蚀现象主要包括点蚀、台地侵蚀等[6]。多数学者认为[7]CO2腐蚀是金属表面生成的腐蚀产物膜与金属基体构成了电偶腐蚀,因此加快了金属的腐蚀速率。Nyborg等[8]通过实验提出了台地腐蚀机理,该理论认为在腐蚀的初始阶段,局部腐蚀仅发生在个别小点范围,随着腐蚀的进一步进行,小点会连成片,当小孔被外部介质(如腐蚀产物膜等)覆盖后,腐蚀产物膜将被破坏,进而形成台地腐蚀。

2 CO2腐蚀的影响因素

CO2腐蚀的影响因素有很多,归结起来可以分为2类;

1)环境因素,如温度,介质的pH,CO2的分压,介质中的含水量、Cl-、H2S、O2及细菌的种类及含量等,介质的流速及运动状态,材料表面的腐蚀产物的结构及性质等;

2)材料本身的因素,如材料中各种合金元素的含量。

2.1 CO2分压的影响

CO2分压是影响腐蚀速率的重要因素,一般随着CO2分压升高,金属的腐蚀速率加快[9]。当CO2的分压低于0.021MPa时,可认为腐蚀不会发生;当CO2的分压在0.021~0.21MPa时,腐蚀可能发生;当CO2的分压达到0.21MPa时,腐蚀将会发生[10]。

2.2 温度的影响

温度是影响CO2腐蚀的另一重要因素,相关研究表明,随着温度的变化,CO2的腐蚀机理也有所变化[11]。当温度在60℃以下时,腐蚀的类型主要以均匀腐蚀为主,腐蚀速率受CO2水解生成H2CO3的速率及其扩散至材料表面的速率共同控制,此时金属表面尚不可形成有效的腐蚀产物膜;当温度在60~110℃时,局部腐蚀较为严重,此时金属表面出现FeCO3,该腐蚀产物结构疏松,不易附着于金属表面,此时的腐蚀速率由产物膜的渗透率、产物膜本身的溶解度及介质的流速综合作用而定;当温度在150℃以上,此时腐蚀速率下降,其原因是生成的腐蚀产物膜结构质密且附着能力强,阻断了腐蚀的传质过程[12]。

2.3 介质流速的影响

流速也是影响CO2腐蚀速率的重要因素。通常,随着流速的增大,腐蚀速率增大[13],这主要是因为高的流速加快了离子的传质过程,阻碍金属表面有效腐蚀产物膜的形成,且对已形成的腐蚀产物膜有破坏作用,此外,过高的流速将阻碍缓蚀剂作用的发挥。研究表明,当介质的流速高于10m/s时,缓蚀剂将不起作用[14];但在一定程度上[15],高的流速又能使腐蚀速率有所下降,这是因为在较高流速冲刷作用下,FeCO3膜会从金属表面剥离下来。综上,流速对腐蚀的影响比较复杂,应针对不同的流动状态讨论研究。

在本文的研究中,设定管道的材料为Q345E钢,天然气的成分和其含水率、各种离子的含量等为定值,主要研究管道内气体流速的不同对管道腐蚀速率的影响。

3 流速对含CO2天然气湿气管道腐蚀速率的影响

3.1 计算参数输入

为了研究含CO2气体的天然气湿气流速对管道内腐蚀速率的影响,以某气田天然气为研究对象,用PREDICT软件模拟预测其对管道的内腐蚀速率,如表1所示。

表1 井区天然气组分表

由表1可知,井区天然气的主要组分为甲烷,CO2含量约为5.2%,且含少量油组分。根据该气田整体开发方案提供的采出水物性,本井区地层水以CaCl2水型为主。

考虑到该区块处于生产初期,产水量较少,本井区井口产水量暂按水气比0.5m3/104m3设计。根据该气田整体开发方案,单井稳产期10a,管道服役期暂按10a计算。

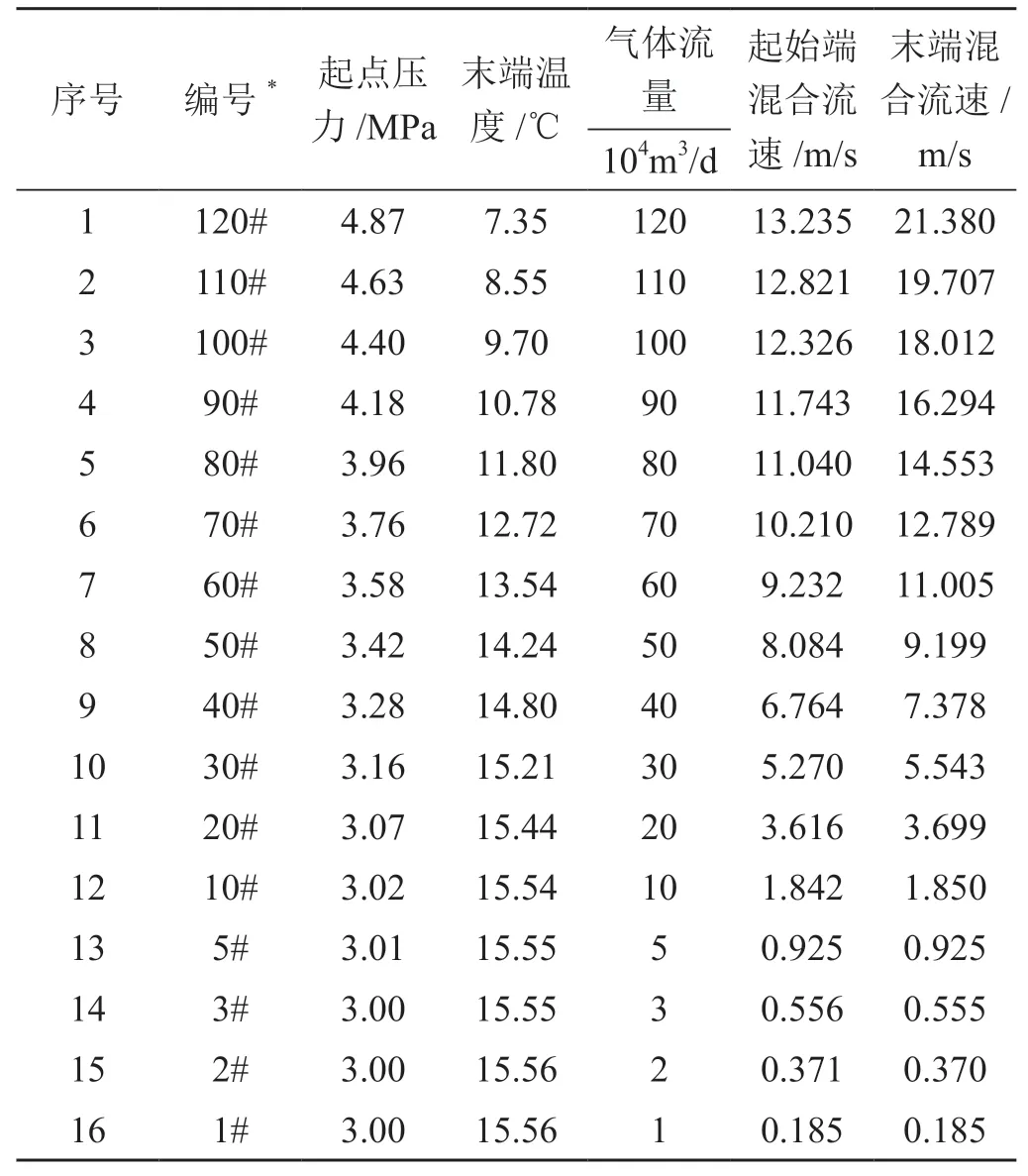

本文假设所研究管段均为水平管道,长度5km,且管道内壁光滑。所选取采气管段管径均为DN150,壁厚均为7.11mm(腐蚀裕量3mm),起点温度均设为16℃,控制管道末端压力为3MPa,用PIPESIM软件可计算出管道的起点压力、末端温度及其不同长度处的介质流速(混合流速),计算所需的基本参数如表2所示。

表2 计算参数输入

*按照管道气体值进行编号,如50×104m3/d流量的管道,编号为50#。

将以上参数输入计算机,采用软件模拟计算。

3.2 计算结果

对不同流量的16条管段,作腐蚀速率随着长度的变化关系图,如图1所示。

图1 管道腐蚀速率随长度变化关系

由图1可知,对于同一管道,其末端的腐蚀速率最小,起始端的腐蚀速率最大。且随着流量的降低,沿着管道下游方向腐蚀速率降低的趋势明显变缓,当流量降低到30×104m3/d(即30#管道)及以下时,对于5km长的管道,其不同长度处的腐蚀速率基本相同。造成该现象的主要原因是流量较大的管道,其起始端和末端的压力差较大,因此导致CO2的分压差距较大,起始端的CO2分压较大,因此其腐蚀速率相对较快,反之亦然。

同时由图2不难发现,随着管道内气体流量的减小,管道的内腐蚀速率并不是依次降低的,因此对管道的起始端和末端的腐蚀速率-流速进行作图,如图2所示。

图2 管道的起始端和末端的腐蚀速率-流速关系图

由图2可知,当管道输送气体流量小于10×104m3/d时,管道的内腐蚀速率随着输送气体流量的增加而降低,当输送气体流量大于10×104m3/d时,管道的内腐蚀速率随着输送气体流量的增加而升高,当输送气体流量等于10×104m3/d时,10#管道有最低的内腐蚀速率,此时管道内介质的流速约为1.85m/s。且只有5#管道和10#管道能满足年平均腐蚀速率低于0.3mm/a的服役要求,其余管道的腐蚀速率均较快,尤其是当管道输送气体流量超过100×104m3/d时,其腐蚀速率可达1.48mm/a以上。

从腐蚀机理、流型、传质作用及机械作用方面对形成以上现象的原因进行分析解释。

根据本文模型的计算结果,当管道末端介质的流速小于1.85m/s时,PREDICT 软件模拟结果的流型为平滑分层流,而管道末端介质的流速从1.85m/s开始时,其流型变为波浪分层流。

分层流的特点是,液体和气体之间有明显的界面,液体在下,气体在上。当表观气速较低、气液两相相对速度较慢时,管道内表面底部容易形成小液膜[16],在水平管线内,管内气体、气核中的液滴和管壁上的液膜相互作用,气相和液滴影响着液膜的运动与分布[17]。

当管道末端介质的流速小于1.85m/s时,液体的表观速度非常小(基本不发生流动),此时气液两相相对速度较慢,管道内两相流的流型为平滑分层流,气层在上,含各种腐蚀性离子及其他固体杂质的水层在管道底部容易形成液膜,因此会成为局部阳极,而管道的其他部位则为阴极,从而形成电偶腐蚀[18],导致阳极的腐蚀电流密度较大,加速了阳极区的腐蚀,因此此时的腐蚀速率较快。

随着介质流速的增加,气液两相相对流速变大,平滑分层流逐渐变得不稳定,管道内表面底部的液膜形成逐渐变得困难,从而使得腐蚀速率减缓。

当气体流量达到10×104m3/d时,此时的介质流速加快,管道末端介质流速可达1.85m/s,流型从平滑分层流转变为波浪分层流。管道内表面底部不再形成液膜,电偶腐蚀机制逐渐消失,此时管道的内腐蚀速率最小。

随着气体流速的继续增大,气/液界面上CO2溶解、水合反应加快,相应离子浓度增大,使得H+、H2CO3、HCO-3等由本体溶液向固/液界面处的扩散作用加快,腐蚀速率相应加快;同时在机械作用方面:随着气体流速的增大,气体对管道内壁的冲刷作用加强,同时能够将生成的腐蚀产物膜及时冲刷掉并带走,使得管道内壁不能形成稳定的腐蚀产物膜,因此腐蚀速度会逐渐增大。

4 与挂片试验结果的对比

由以上模拟计算的结果来看,当管道末端介质流速超过1.85m/s时,管道内腐蚀速率随着流速的增大快速增大,其使用寿命也急剧缩短。为了验证软件模拟的管道腐蚀速率与管道实际的腐蚀速率的差距,选择该井区采气管道不同位置处8个挂片腐蚀的测试数据。

挂片试验条件为:材质为Q345E,管径为DN150,试验管道末端压力均为0.9MPa,温度均为10℃,试验时长为124d。所选挂片的相关数据信息如表3所示。

表3 所选择挂片数据信息

用PREDICE软件计算相同条件下的腐蚀,并与实际测得腐蚀速率对比,作流速-测量腐蚀速率与计算腐蚀速率图,如图3所示。

图3 流速-测量腐蚀速率与计算腐蚀速率图

由图3可知,仅6号挂片的测量腐蚀速率高于计算腐蚀速率,其测量腐蚀速率为0.094 4mm/a,计算腐蚀速率为0.08mm/a,其他挂片的测量腐蚀速率均小于计算腐蚀速率,且测量腐蚀速率与计算腐蚀速率值较为接近,且腐蚀速率随管道中介质流速的变化趋势相同,当介质的流速为2.03m/s时,管道的腐蚀速率最小。说明PREDICT软件的计算腐蚀速率虽略高于实测值,但有一定的准确度。

造成6号试片的测量腐蚀速率较大的原因可能是测量误差造成的,误差来源可能是称重时的误差,也可能是挂片的过渡清洗造成的误差。

实际工程中,影响管道内腐蚀的因素非常多,而且多种因素之间相互作用、相互制约。因此可采用除砂处理、添加缓蚀剂、杀菌剂以及增加腐蚀裕量的综合方法,必要时加管道内涂层或内衬,增加清管的频率,以减轻管道的内腐蚀,避免管道过早失效。

5 结束语

分析了CO2腐蚀的机理和影响因素,通过PREDICT软件对不同流量的含CO2湿气的输气管道进行模拟,得出:

1)管道内腐蚀速率起始端高,末端腐蚀速率低,随着管道的长度方向腐蚀速率降低,其原因主要取决于CO2分压的影响。

2)对于本文所述DN150的水平布置管道,当管道末端介质流速大于1.85m/s时,该条件下流型由平滑分层流转变为波浪分层流。在该条件下,当管道末端介质流速小于1.85m/s,腐蚀速率主要受管道内壁液膜的影响,其腐蚀机理为电偶腐蚀;当管道末端介质流速大于1.85m/s时,管道内腐蚀速率主要与管道内流型的变化、传质作用,及流体介质对腐蚀产物膜的冲刷作用有关。

3)PREDICT 软件的模拟结果精度较高,且对于腐蚀速率的发展趋势判断有一定的参考价值,但对于流速很高的情形,可能与实际情况有一定的偏差。