虎峰煤业顶煤破坏区回采巷道支护技术研究

乔学慧

(霍州煤电临汾宏大公司,山西 临汾 041000)

1 工程概况

虎峰煤业2115 综采工作面位于井田东北部,北大巷正前方。该范围及周边煤层顶部多为空巷和采空区。南西为211 专回、轨道、皮带下山,北西为2113 设计工作面及2111 综采工作面,南东为2117设计工作面,北东为矿井井田边界。2115 工作面运输顺槽沿2#煤层底板掘进,采用11#工字钢金属棚支护,断面为梯形,长775 m,用于运输煤炭、进风、行人。工作面所采2#煤层平均厚度5.7 m,工作面整体为单斜构造,平均倾角3.0°。煤层直接顶主要为细粒砂岩,平均厚度4.89 m;直接底为泥岩、砂质泥岩,平均厚度为3.56 m。虎峰煤业为重组整合矿井,以前的开采无规律、相互之间越界、乱掘滥采,遗留下大量的采空区和废弃巷道,特别是顶部煤层,大部分或局部已破坏或严重破坏。采空区、废弃巷道从煤层顶部、中部到底部随处可见,而且空顶、空帮严重,给回采巷道掘进造成较大的困难和压力。2115 运输顺槽顶板大部分为小窑破碎区,掘巷时面临顶板垮落严重的支护难题。为保障工作面的安全高效生产,对其支护方案展开相关研究。

2 2115 运输顺槽支护及破坏现状

2.1 2115 运输顺槽初掘支护

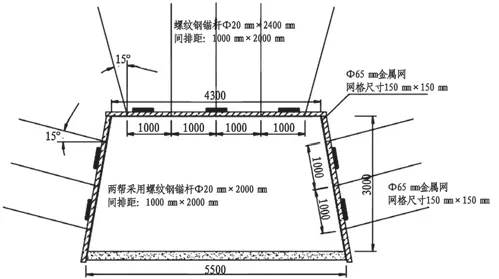

2115 运输顺槽沿2#煤层底板掘进,梯形断面:上部毛宽/下部毛宽×毛高=4.7 m/5.9 m×3.5 m,巷道顶板为厚度约2.0 m 的顶煤。由于小窑采掘影响顶板破碎严重,因此掘巷初期设计采用11#工字钢金属棚配合帮锚杆进行支护。支护主体为11#矿用工字钢对棚,棚距为0.8 m,工字钢棚之间通过4道2 寸钢管联锁,顶棚梁布置两道,分别位于巷道中心线两侧0.75 m 处,两帮每个棚腿上布置一个联锁,联锁钢管沿巷道轴线方向水平布置,距巷道底板1.5 m。巷道右帮为区段保护煤柱,每排两根MSGLW-335 螺纹钢锚杆,锚杆间距1.0 m,排距1.6 m,左帮为回采工作面实体煤帮,锚杆材料为玻璃钢,间排距及布置方式与煤柱帮相同。工字钢棚与巷道表面之间采用长、宽、厚为100 mm、200 mm、50 mm 的木背板,顶板每排6 根背板,两帮各4 根背板。2115 初掘阶段支护断面如图1。

图1 2115 运输顺槽原有支护(mm)

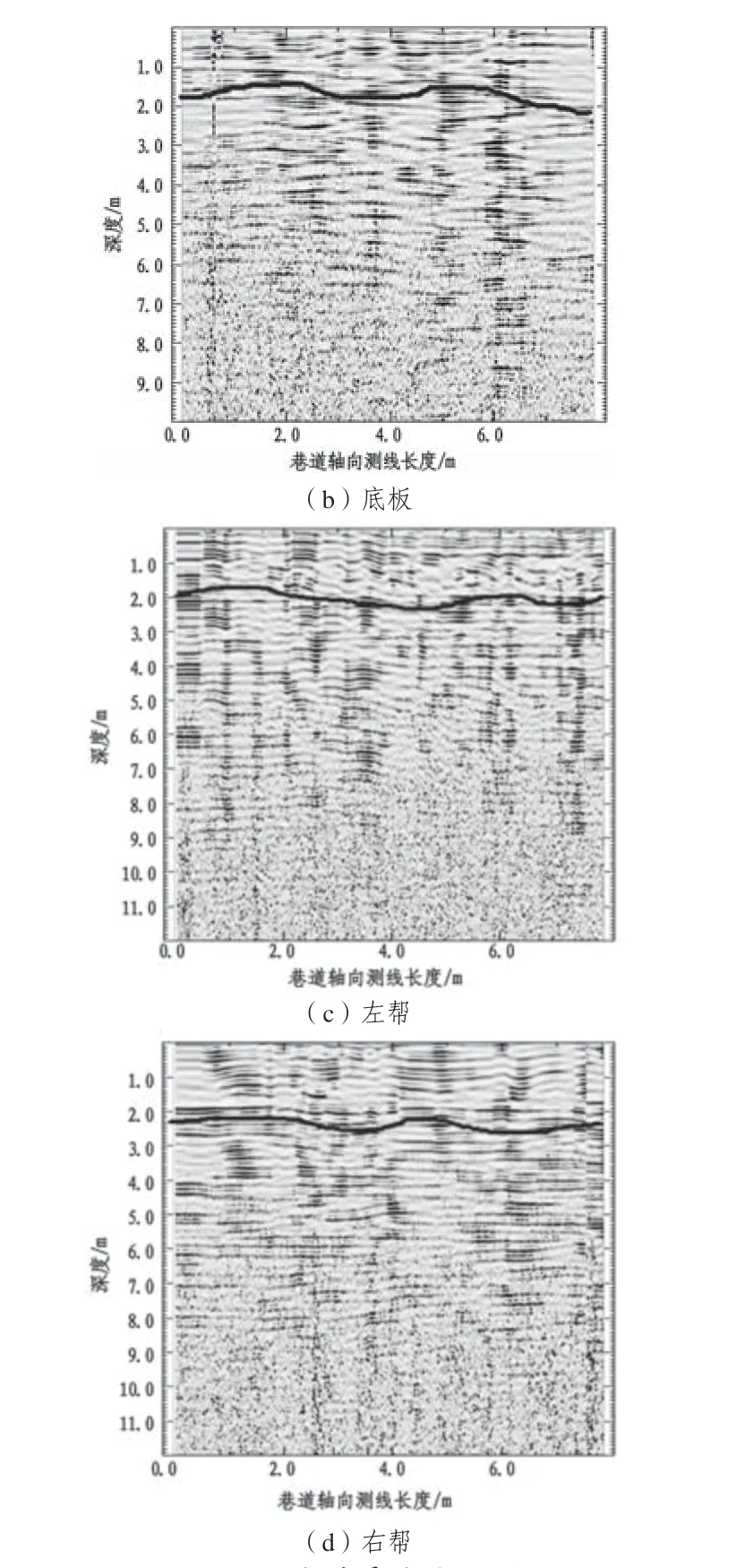

2.2 巷道围岩松动破坏规律

2115 运输顺槽掘巷初期,迎头处顶板破碎严重,控顶困难,支护后表面变形明显,表现为顶板下沉及底板底鼓,局部顶板下沉量达到600~750 mm,底板最大底鼓可达300 mm,现有支护方案无法保障巷道围岩稳定。为考察2115 运输顺槽围岩松动破坏情况,采用RIS-K2 探地雷达进行围岩松动圈测试[1]。对于围岩破碎区域,反射波形波动较大,且同方向轴出现较多间断;对于围岩完整性较好的区域,反射波形平整、密集,且基本无同相轴间断现象。选取巷道表面变形较大的位置得到其波形图如图2。由图2 可以看出,顶板岩层的松动破坏深度为3~4 m,两帮煤岩体塑性破坏深度1.5~2.5 m,底板塑性破坏深度1.3~2.0 m,顶板岩层塑性破坏深度较大,巷道稳定性受上覆破坏区影响较大。

图 2 地质雷达波形图

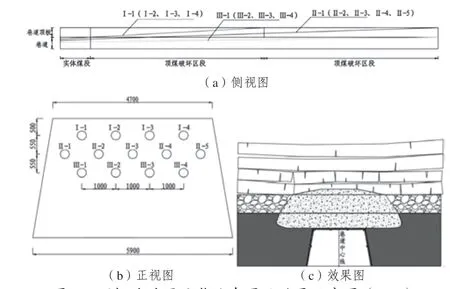

3 破碎顶板超前预注浆加固技术

2115 运输顺槽位于顶煤破坏区域,巷道开挖期间顶部松散破碎煤岩体极易冒落,威胁掘进作业安全,增大后期巷道围岩控制的难度,故采用超前预注浆加固技术,保证巷道开挖期间的安全性,并提高巷道顶板自稳和承载能力,降低型钢支架的用量。参阅国内类似地质条件下巷道支护实例[2-4],水泥材料选用P.042.5R 普通硅酸盐水泥,水玻璃材料选用模数3.2、波美度40°Be'。水泥浆水灰比为0.4,水玻璃原浆中按照水:水玻璃=1:3.5体积比进行稀释。注浆时水泥浆和稀释水玻璃浆液的体积比为1:1,注浆压力为2.5~3.0 MPa。巷道顶板破碎区共布置13 个注浆孔,Ⅰ组孔水平方向长度约70 m,Ⅱ组、Ⅲ组孔水平长度约130 m。注浆钻孔布置详情如图3(a)、图3(b),注浆加固后预计顶板破碎区固结效果如图3(c)。

图 3 顶板破碎区注浆孔布置及效果示意图(mm)

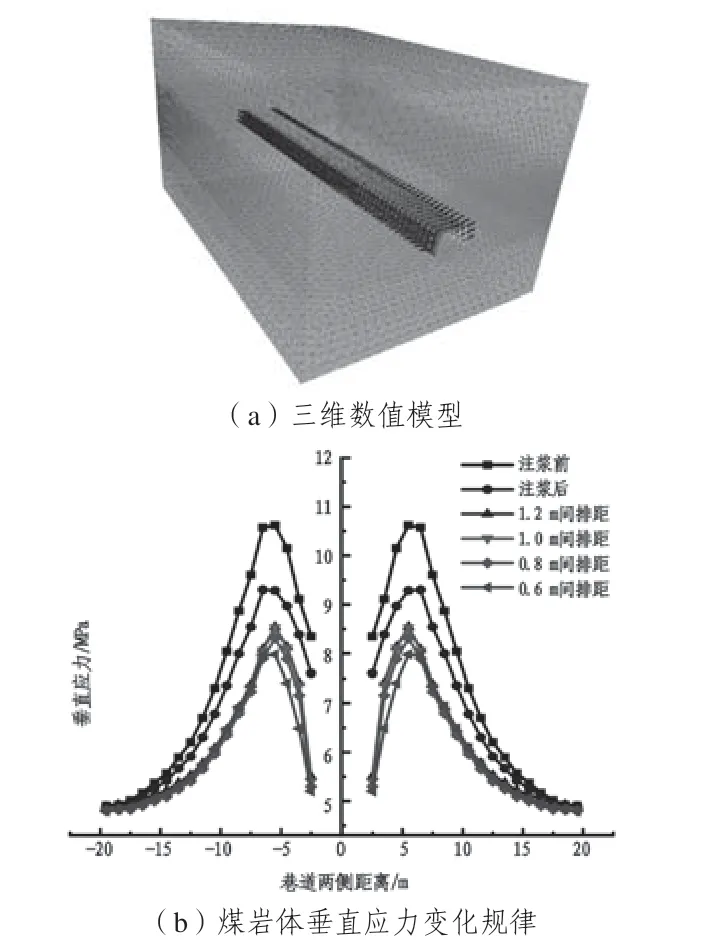

4 架棚及锚杆支护参数优化

2115 运输顺槽原支护方案条件下,顶板破碎严重,施工锚杆将存在锚固剂安装困难、锚固效果差等问题,通过注浆加固将顶板破碎岩体胶结为一个整体,能够提升锚杆的锚固性能,因此设计顶板增加锚杆进行支护。锚杆采用规格Φ20 mm×L2400 mm 的螺纹钢,间距1.0 m,排距为棚距的2.0 倍,帮部每排增加一根锚杆。预注浆+单棚+锚杆联合支护形成稳定的支护结构体系,采用FLAC3D数值模拟软件对2115 运输顺槽掘进进行模拟分析,监测巷道两侧煤岩体内应力分布规律,并对其参数进行优选分析。结合2115 运输顺槽具体地质条件及实验室测试结果,破碎顶煤注浆胶结后单轴抗压强度为10.85 MPa,黏聚力为6.48 MPa,内摩擦角36.54°。注浆加固范围为巷道顶板高度5.0 m,两侧宽度4.5 m。建立后的数值模型如图4(a)。

对巷道顶板进行注浆加固后,围岩的整体性和稳定性均得到提升,并在顶板增加锚杆支护,且提高了帮部锚杆支护的强度,与工字钢棚共同控制围岩变形破坏。为确定最佳的棚距及锚杆排距,设计钢棚排距为0.6 m、0.8 m、1.0 m、1.2 m,顶帮及两帮锚杆排距为钢棚排距的2.0 倍。两侧煤岩体内垂直应力变化规律如图4(b),巷道两侧煤岩体内垂直应力随着深度的变化呈现先增大-后减小-平稳的趋势,在深度约6.0 m 处达到峰值。注浆后应力峰值及各处垂直应力均显著减小,而采取顶板锚杆+注浆+架棚支护后,两侧煤岩体内应力进一步减小,但工字钢棚排距减小,应力基本无明显变化。因此,综合考虑经济、安全、现场施工等多方面因素,确定工字钢棚排距为1.0 m,锚杆排距为2.0 m。2115 运输顺槽优化后的支护方案如图5。

5 应用效果

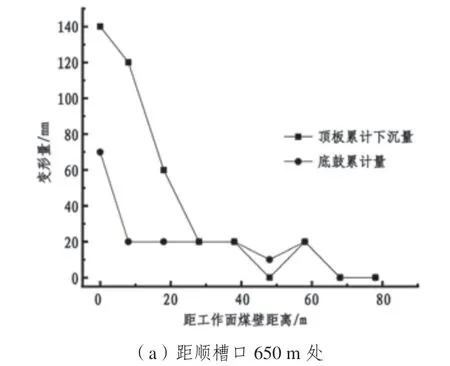

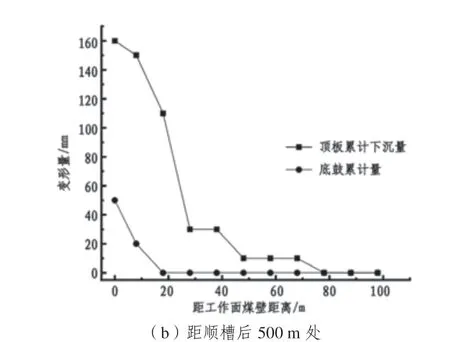

2115 运输顺槽采用优化后的预注浆+单棚+锚杆联合支护方案掘巷阶段,顶板岩层完整性良好,掘巷迎头处顶板未出现冒落现象。支护完成后,巷道表面无明显变形破坏,掘进阶段围岩稳定性良好。2115 工作面回采期间,超前工作面100 m 布置位移围岩监测点,其中两个测站处巷道顶板及底板变形规律如图6。

图 4 数值模型及模拟方案示意图

图5 2115 运输顺槽支护方案(mm)

图6 现场矿压监测结果

测点处围岩超前工作面约70 m 时开始出现明显的变形破坏,并随着与工作面距离的减小变形量逐渐增大,在超前工作面约30 m 处顶板变形量急剧增大,直至工作面回采至测点附近,顶板累计下沉量为140~160 mm,底板累计底鼓量50~70 mm。根据监测数据及现场工况可得,采用预注浆+单棚+锚杆联合支护方案,能够提高巷道围岩的整体性和承载力,保证顶板破碎区巷道掘进及服务期间的围岩稳定。

6 结论

为解决虎峰煤业顶板破碎区巷道支护难题,以2115 运输顺槽掘进及支护为工程背景进行研究,表明:

(1)2115 运输顺槽采用工字钢棚+帮锚杆支护方案,顶板岩层松动破坏深度达到3.0~4.0 m,两帮煤岩体塑性破坏深度1.5~2.5 m,底板塑性破坏深度1.3~2.0 m,巷道围岩松动圈范围较大,巷道表面变形严重。

(2)数值模拟研究表明,对顶板破碎区采取超前注浆加固措施后,巷道两侧应力集中程度显著降低,采用预注浆+单棚+锚杆联合支护可进一步减小应力集中程度,提高巷道围岩稳定性,工字钢棚最佳排距为1.0 m。

(3)工程实地检测结果及现场工况表明,采用预注浆+单棚+锚杆联合支护技术掘巷阶段,表面变形微小,工作面回采期间顶板累计下沉量为140~160 mm,底板累计底鼓量50~70 mm,巷道围岩变形得到有效控制。