大规模可再生能源电解水制氢合成氨关键技术与应用研究进展

吉 旭,周步祥,贺 革,3,邱一苇,毕可鑫,周 利,戴一阳

(1.四川大学 化学工程学院,四川 成都 610065;2.四川大学 电气工程学院,四川 成都 610065;3.四川大学 轻工科学与工程学院,四川 成都 610065)

构建清洁低碳、安全高效的现代能源体系是推动中国能源革命的本质要求和经济社会转型发展的迫切需要。氢能作为21世纪最具发展潜力的清洁能源,正成为重点开发对象。同时,氢气作为原料,在包括合成氨、甲醇及石油炼化等化工行业有大量应用。截至2020年,全国氢气消费需求为3 342×104t,其中,66%作为原料用于化工合成,包括氨(37%)、甲醇(19%)等[1],如图1所示。但是,大规模储氢经济性差,满足用氢需求仍有较大瓶颈。而传统制氢主要依靠煤和天然气等碳基化石能源,产生大量碳排放[2]。因此,受“双碳目标”下化工行业碳减排需求驱动,可再生能源电解水制取绿氢作为原料合成氨不仅可实现新能源本地化有效消纳,也是化工绿色转型的重要途径,可显著降低化工行业碳排放,规模化潜力巨大。

图1 2020年中国氢气来源与消费结构示意图[2]Fig. 1 Schematic diagram of domestic hydrogen source and consumption structure in 2020[2]

基于此背景,世界各国将氢能产业提升至国家能源战略高度,绿氢布局空前加快,全球即将建设的绿氢项目总计达数百吉瓦(GW)。例如:沙特阿拉伯规划了“太阳神绿色燃料项目(Helios Green Fuels Project)”,利用陆上风能和太阳能制绿氢绿氨,规划规模为120×104t绿氨;澳大利亚规划了“太平洋太阳能氢(Pacific Solar Hydrogen)”3.6 GW的太阳能制氢设施,制氢规模20×104t/a。国内,兰州新区“千吨级液态太阳燃料合成示范项目”研究了绿氢储运技术方案;北京京能公司计划在内蒙开发5 GW的风光发电解水制氢,其生产规模可达到40×104~50×104t/a。但目前各国利用可再生能源制氢用于制氨/醇的项目均为中小项目或者仍处于启动阶段[3-6],尚无生产规模在105t/a以上的大规模绿氢制氨(绿氨)运营案例。

大规模可再生能源电解水制氢合成氨的设计与运行依然存在诸多挑战,需要在合成氨工艺多稳态优化与柔性调控、大规模电解水制氢平稳运行、制氢负荷参与电网调控和全系统技术经济性等方面展开研究。研究绿氢耦合灵活化工技术,提升水光互补、制氢储氢和合成氨全流程的柔性调节能力,实现季节性水电、波动性光伏发电与合成氨生产柔性协同,具有重要意义:1)将新能源消纳方式从电力消纳单一途径,拓展到电、氢、氨多种方式共同消纳,实现新能源本地规模化应用和化工零碳发展;2)化工大范围多稳态柔性调节负荷,实现荷随源动,使其具有深调峰能力,有望解决新能源资源富集区域电力调频、电力调峰资源不足的问题。

1 电解水制氢合成氨系统及其技术挑战

1.1 电解水制氢合成氨系统工艺

电解水制氢合成氨系统技术途径包括间接合成路线和直接合成路线两大类。直接合成路线受限于反应速率低、器件不成熟等技术障碍,难以大规模工业化生产[7]。目前,被普遍认可的间接合成路线的工业级电解水制氢合成氨系统工艺由电解水制氢工段、压缩缓冲工段、化工合成氨工段串联构成,如图2所示。

图2 工业规模的电解水制氢合成氨系统构成示意图Fig. 2 Industrial scale hydrogen production by water electrolysis-ammonia synthesis process system composition diagram

1)电解水制氢工段

电解水制氢工段是化工与电力系统直接耦合的环节。电解水制氢工艺主要有碱性电解(AEL)、质子交换膜(PEM)和固体氧化物电解(SOEC)工艺,产氢纯度均在99.8%以上,经纯化处理后完全满足合成氨原料氢的质量要求。其中,碱性电解水制氢是传统工艺,技术成熟度高,成本低,使用寿命长,国内技术掌握程度高,已应用的单机功率约为5~7 MW(制氢量1 000~1 300 m3/h(标准状况下)),在研单机功率为15 MW(制氢量3 000 m3/h(标准状况下)),已达到工业化运行要求[8]。PEM电解池已于2015年由英国Proton Onsite公司发展到兆瓦(MW)级,但PEM成本明显高于碱性电解技术,寿命较短,技术成熟度尚难以满足规模化应用需求[9]。SOEC需在600~800 ℃以上的高温条件下运行,温控系统复杂,陶瓷材料与电极、密封结构等存在热退化问题,目前仍处于实验室研究阶段,尚无大规模应用[10]。面向工业化生产的技术经济要求,碱性电解技术在中国大规模可再生能源制氢领域最具优势。

碱性电解水制氢以KOH或NaOH水溶液为电解质,电解反应在碱性环境下进行:

借助碱液循环泵和气体压力,电解槽阴、阳极侧的气液混合物分别被送入分离器内,并利用重力作用实现氢气、氧气与碱液的分离。将分离的气体通入洗涤器与冷却器,纯化后供后续环节使用,碱液则循环至电解槽中。控制器通过调节不同阀门的开度,维持温度、压力、液位均处于正常范围。

在消纳风、光等可再生资源或参与电网平衡调控时,电解水制氢工段的变负载运行需满足自身的工艺流程约束,存在调节范围较窄、低负载区域氢氧杂质混合风险等技术挑战[6]。此外,受单机容量限制,电解水制氢工段需要由多台制氢机构成集群以满足化工合成的供氢流量需求[11],负载调控亦受到后端化工合成环节供氢平稳性的约束。

2)合成氨工段

传统以天然气为原料的合成氨装置综合能耗已降低到每吨氨29.3 GJ以下[12]。根据制气工艺和净化工艺的不同组合构成各种不同的制氨工艺流程,其代表性的大型合成氨工艺包括凯洛格(Kellogg)、布朗(Brown)、托普索(Topsøe)和卡萨利(Casale)等公司所开发的工艺流程。

如图3所示,绿氨与传统合成氨工艺最大的不同在于绿氨原料直接为电解水产生的绿氢,绿氢与低温空气分离所得的氮气混合、加压、纯化后,通过合成氨反应器生成氨。传统合成反应器温度通常为450~525 ℃,压力为15~32 MPa;近年来推广应用的低温低压合成氨工艺对合成环境温度和压力要求降低,有利于降低能耗,提高合成氨系统的经济性[13]。事实上,对于绿氨工艺而言,需要结合氨节能降耗和技术经济性等角度对反应器内部的空速流场和催化剂性能进行综合分析,优化反应器结构及催化剂相关的工艺参数。

图3 天然气合成氨与绿氨的工艺及温度变化范围对比[14]Fig. 3 Comparison of natural gas ammonia synthesis and green ammonia synthesis in process and temperature range[14]

由于催化剂活性温度、压力存在一定适应范围,化工合成工段的负载水平(产率)可在一定范围内调节[15]。但由图3的工艺流程可知,化工合成工段除反应器外,还包含压缩、换热、分离等单元过程。这些化工单元过程在“电-热-质”多物理意义上相互耦合,与合成反应过程的灵活性共同决定化工合成工段的负载灵活性,其对原料气供应的平稳性要求反映至电解水制氢工段,最终反映为电网侧功率调控的灵活性约束。

与传统化工合成的过程控制主要关注平稳性[16]不同,变负载运行方式下,化工合成工段受非平稳“电-热-质”多物理过程约束,经典模型难以满足系统级灵活调控的需求。

3)压缩缓冲工段

合成氨过程对原料气压力要求通常超过10 MPa,电解水制氢工段所产氢气的压力通常不超过3 MPa,二者之间不能直接耦合。此外,电解水制氢工段的负载调控速度较快(秒级、分钟级),化工合成工段的负载调控速度通常较慢(小时级、日级),二者之间需配置缓冲环节以满足化工合成供氢平稳性的要求。

1.2 电解水制氢合成氨系统关键技术问题

电解水制氢合成氨系统本质上需要揭示适应可再生能源波动特性的电解水制氢合成氨系统的能量与物质间的转换规律,包括以下关键技术问题:

1)可再生能源波动条件下的合成氨工艺流程优化和柔性调控技术

与传统合成氨相比,绿氨工艺受可再生能源不稳定特性的影响很大,需在满足安全性与经济性要求的条件下,解决氢储供、催化活性、生产负荷波动等因素耦合下的多工段协同的多稳态柔性调控的关键技术问题。面对可再生能源波动下的多稳态生产要求,基于合成氨系统柔性工艺的反应动力学机制与能量效率规律,解决工艺安全边界与运行优化边界是工艺拓扑设计与优化控制的首要目标,进而解决兼顾系统热平衡及反应速率的氨合成柔性调控技术问题。

2)考虑“电-热-质”耦合的大规模电解水制氢系统的模块化集成和集群动态控制技术

电解水制氢涉及“电流、热流、物质转化”等多个时间和空间尺度的动态特性,气液分离、循环冷却等辅机系统增强了系统的非线性耦合,多个电解槽的电气串并连接和辅机并用使得集群系统与单机系统呈现不同的动态特性和约束条件。如何布局性能优化的系统工艺流程和模块化集群网络,在满足安全约束的前提下,实现集群系统在不同时间尺度的分层调度与控制,是其中必须解决的关键技术问题。

3)计及可再生能源波动性与化工多稳态特性的“源—网—氢—氨”的全系统协同控制技术

针对“源—网—氢—氨”系统协同控制的需求,需突破电解水制氢合成氨系统多工段和多稳态灵活控制技术、“源—网—氢—氨”多工段协同控制技术、系统安全稳定运行技术、平衡源侧发电功率波动储能技术,以及调频、调峰和事故响应等电力辅助服务的关键技术等;通过将制氢合成氨系统接入电网和参与电力辅助服务,以助力电网安全和稳定运行,并拓宽绿氨系统经济收益渠道。

4)计及电、氢、氨等要素的全方位安全防护与市场运营机制

针对大规模可再生能源电解水制氢合成氨系统安全与经济运行需求,综合考虑水光互补发电技术、规模化电解水制氢技术、柔性合成氨技术、控制策略间的相互影响及响应规律,需要有效识别“源—网—氢—氨”全流程的安全风险,开发生产运营故障诊断技术,以及电解水制氢合成氨工程的安全联动防护技术;进而,建立在安全约束下生产效益最优的“电-氢-氨”系统决策模型,探索电、氢、化工、碳等多市场价格联动的运营决策机制和可持续发展商业模式,解决兼顾安全生产及经济运行的工程化及商业化难题。

综上,大规模可再生能源电解水制氢合成氨的设计、控制与运营涉及电气工程、化学工程、能源动力等学科之间的交叉,虽然目前仍存在一些理论及技术瓶颈亟待攻克,但化工大规模消纳可再生能源,并提供电力平衡调控服务已展示出巨大的潜力。

2 大规模电解水制氢合成氨关键技术研究进展

2.1 适用于柔性生产的合成氨工艺协同优化

近年来,由于合成氨显示出大规模消纳可再生能源的巨大潜力,学者们对合成氨在不稳定能源供给下的适应性开展了研究。目前,普遍认为合成氨过程具备变负载运行能力,负载下限可到20%[17],能够辅助提供电力调节服务以消纳可再生能源。但是,可再生能源制氢合成氨是一个动态、连续非线性的工程系统,电气系统和化工系统深度耦合,涉及可再生能源发电、制氢及合成氨多系统安全、鲁棒并协同的复杂调控要求,尤其是适应可再生能源波动特性的多稳态柔性生产工艺。对此,剑桥大学、明尼苏达大学、空气产品公司等机构对可再生能源制绿氢、绿氨生产工艺及其经济运行模式等关键工程技术问题开展了研究,取得一定进展进展[3,18]。如:Nayak-Luke等[4]考虑合成氨厂的最佳生产规模、可再生能源供应及氢缓冲区运行的氨平准化成本,开发了数学模型,以定量分析影响平准化成本的关键变量,变量包括平准化电力成本、电解槽资本支出、最低生产负载、负载最大斜坡率和再供电组合。

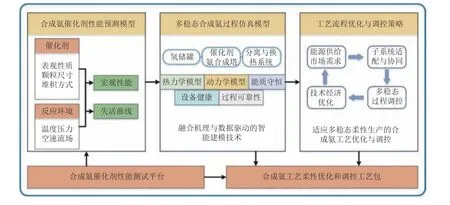

然而,因合成氨生产过程的复杂性,特别是高维非线性、多变量耦合、多参数大时滞、时变性等特点[19],其负载调节时间为小时级,无法像电解水制氢一样进行秒级快速功率调节,考虑到化工生产“安稳长满优”的需要,与化工负荷实时参与可再生能源消纳、提供电网平衡调节服务之间的均衡性,需要重点解决“源—网—氢—氨”各环节复杂时空域耦合条件下的稳态协同与优化问题。本质上,这是一个绿氢供量波动导致的生产负荷不确定条件下的生产稳定性、安全性与经济性多目标优化调控问题。目前,利用流程模拟、数学建模技术开展面向化工过程的稳定性与柔性调控的研究已取得一定的进展[20-22],但是复杂大型化工过程的应用案例很少[23]。针对风光互补电解水制氢合成氨的复杂过程,四川大学吉旭教授团队[19,24-27]从系统工程的角度研究解决了合成氨多稳态柔性工况下的过程安全性、能质网络综合、多稳态鲁棒控制等关键技术问题,研究了变工况条件下的催化剂宏观性能模型,优化催化剂在多稳态条件下的活性可操作区间;考虑氢储供量与催化剂性能,综合合成塔、压缩机、气体分离、换热网络等子系统开发了合成氨高保真模型系统;提出可再生能源供给和市场需求波动下,充分考虑操作安全性和过程经济性的电解水制氢合成氨工艺中的氨合成塔、压缩机、气体分离系统、换热网络等子系统的适配方案与协同控制技术,解决了氢储供量和合成氨多稳态柔性可操作区间耦合下的工艺拓扑结构优化问题。进而,开发了适应多稳态柔性生产模式的合成氨工艺优化模式和调控技术,如图4所示。

图4 合成氨柔性生产建模优化及调控技术路线图Fig. 4 Flexible production of synthetic ammonia modeling, optimization and regulation technical roadmap

2.2 大规模电解水制氢建模调控与集群动态控制

碱性电解水制氢虽然达到工业化运行要求,受限于单机功率上限,工业规模的电解水制氢需要由数台至数十台制氢机组成集群,形成模块化多机集群系统。其关键技术包括电解槽内绝缘与气液隔断、多电解槽串并联电气拓扑网络、整流/气液分离/纯化/循环冷却等电气热辅机的共用拓扑网络、集群系统状态传感器网络。建设多机集群电解水制氢系统需要提升单机装置运行的安全性和控制灵活性,进一步以模块化集成控制技术提高集群系统的动态协同性与经济性能,以实现大规模电解水制氢集群系统的宽功率范围灵活调节。

对于工业级电解水制氢单机系统,其调控灵活性受到电化学反应、温度动态[28]、氢氧杂质混合动态[29]等过程的约束,严格遵循着复杂的“三传一反”过程机理。为准确评估电解水制氢工段的调控灵活性,构建包括电解槽在内的完整电解水制氢系统的动态模型非常有必要。电解槽模型包括流场模型和代理模型等。流场模型模拟电解槽内部反应速率、浓度、温度、压力的空间分布,用于电解槽结构的分析和优化设计[30]。不过,流场模型依赖计算流体力学(CFD)严格机理计算,模型非常复杂,耗时极长,难以满足工业化分析及控制要求。代理模型则通过物理原理[31-32]或经验数据拟合[33-34]建立质能转换的映射关系,使得模型复杂度较低,求解效率高,准确度能够得到一定程度的保证,可用于在线评估或控制器设计[35]。进一步地,在描述电解水制氢系统稳态运行[36]及动态变负载运行[37]工况的基础上,学者们提出计及温度[38]、压力[39]、杂质浓度[37]等动态过程约束的制氢机变负载控制方法,拓展负荷功率调控的深度、速度。如:有学者针对宽范围变负载运行方式下电解水制氢系统的建模与控制问题,提出电解槽的详细3维建模[40]、集总代理模型[35]和动态性能退化过程的建模与辨识方法[10],进而提出电解水制氢机全系统动态参数的在线辨识方法[41],并以此提出计及动态工艺过程约束以拓展负载灵活性的优化控制方法[37]和集群控制方法[42]。

目前,基于多机集群电解水制氢系统的调控主要集中在通过基于规则的控制策略[43]或混合整数线性规划[44-45]确定制氢机机组组合,未全面考虑制氢机的各项工艺流程约束,难以兼顾宽范围变负载运行方式下的安全性与调节性能。同时,现有电解水制氢变负载控制方面的研究很少考虑到后端化工合成供氢的平稳性约束[46-47]。因此,针对大规模电解水制氢集群系统的多模块集成和宽范围功率动态调节中的“电-热-质”耦合难题,四川大学邱一苇团队考虑槽气液比、气液分离、温度/压力升降、氢氧杂质混合过程的不同时间常数,基于奇异摄动和代理模型技术研究了集群系统多时间尺度时域仿真方法,建立了电解集群系统多物理耦合状态空间模型;综合考虑了模块启停组合调度、模块间功率分配调度及模块自身灵活调节,计及安全运行区间及电热气接口特性约束,以提高氢产量、提升能量利用效率、改善水光电源消纳和跟踪电网调峰调频指令为目标,构建了集群系统多目标分层调度与控制模型,开展了百兆瓦级电解水制氢系统的模块化集成和动态调控技术的研究,实现电解功率快速宽范围变工况运行。其技术路线如图5所示。

图5 大规模电解水制氢建模调控与集群动态控制技术路线图Fig. 5 Large-scale electrolytic hydrogen production modeling, regulation and cluster dynamic control technical roadmap

2.3 氢能负荷侧灵活资源参与电网互动控制

电解水制氢合成氨整体作为电力负荷,接入电力系统的研究主要集中在的资源配置与容量规划方面[48],包括电解水制氢厂站选址定容以满足现有合成氨用氢需求、制氢与合成氨工段之间缓冲氢储罐的容量规划[49]、计及电解槽选型/原料来源/储罐容量等工艺环节的技术经济分析[50]等。此外,从能量管理角度,为电解水制氢合成氨[51]或甲醇参与电力侧储能、电力市场服务[17],以及综合市场供需变化优化调度计划等方面也有最新的研究成果[52-53]。通常,这一类研究的时间分辨率较低,以稳态/准稳态为主,模型精度要求不高,采用固定的效率系数描述电、氢、氨、甲醇之间的变换关系,不能刻画动态工艺过程约束对调控特性的影响[54]。

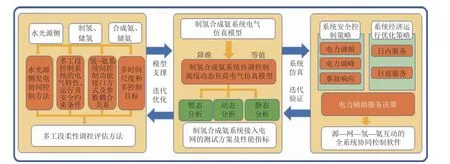

化工过程作为灵活负荷参与电网平衡调节时,功率波动通过制氢环节反映至化工侧。一方面,由于电力平衡调节的时间尺度为秒级(调频)至分钟级(调峰),而化工过程的惯性较大,调节时间在分钟至小时级,二者之间存在跨时间尺度的物质(物料组分)和能量(电能、温度、压力)平衡匹配的问题。另一方面,可再生能源波动随机过程与电解水制氢、化工工艺过程的时序平稳性约束也为全系统负荷均衡调控提出技术挑战,迫切需要研究“源—网—氢—氨”系统协同控制方法,研发氢-氨系统接入大电网后的调度控制关键技术,挖掘参与调频调峰及事故响应等电力辅助服务的潜力。本研究前期开展了制氢负荷接入电力系统的规划和运行[11]、高比例可再生能源电力平衡调控的随机过程建模[55]与控制[56-57]的研究工作,分析了电-氢-氨不同工艺环节间控制接口方式、参数等耦合关系,研究了水光互补发电、制氢、储氢、合成氨、储氨多工段间稳态运行特性的灵活运行方法,以及制氢合成氨系统柔性动态协同控制方法;综合采用了静态等值和参数聚合等方法降维和等值制氢合成氨系统仿真模型,研究了“源—网—氢—氨”协同提升系统安全稳定性的优化控制方法和技术指标;结合制氢合成氨系统在发电波动电网中的调频和调峰特性,研究了制氢合成氨系统参与电力辅助服务的策略。其技术路线如图6所示。

图6 氢能负荷侧灵活资源参与电网互动控制技术路线图Fig. 6 Hydrogen load side resources flexibly participating in grid interactive control technical roadmap

3 结论与展望

发展绿氨技术,氨作为储氢载体,可为氢气长距离安全运输提供路径;合成氨生产过程的绿色化也有助于化工过程的深度脱碳。因此,发展可再生能源制氢合成氨对化工领域“双碳”目标的实现具有重要意义。同时,化工负荷具备大规模接入电力系统、参与消纳高比例可再生发电、提供电网平衡调节服务的潜力。大规模可再生能源电解水制氢合成氨负荷的调控策略和动态控制技术是当前正全力突破的关键技术领域,具体包括:揭示可再生能源波动下的电解水制氢合成氨系统的能量与物质间的转换规律,建立“源—网—氢—氨”耦合下的系统柔性动态调控模型,提出兼顾安全与高效目标的系统优化规则;突破满足多稳态运行工况需求的合成氨工艺流程优化和系统柔性调控的核心技术,“电-热-质”协同的大规模电解水制氢系统的模块化集成和集群动态控制的关键技术,突破计及可再生能源波动性与化工多稳态柔性协同的全系统优化控制技术。总之,建立可再生能源电解水制氢合成氨的完整技术链,解决可再生能源本地消纳及化工生产使用波动绿氢原料,对于实现“双碳”目标具有十分重要的现实意义。