某液体火箭发动机燃气路异常压力脉动分析

刘红珍,田 原

(北京航天动力研究所,北京 100076)

0 引言

燃气发生器循环是泵压式火箭发动机中广泛采用的开式循环。当燃气发生器产生的高温燃气需要吹动并联的氢氧涡轮时,一般需要多通管路对燃气进行分流。燃气发生器产生的燃气作为下游涡轮的输入工质,其流动稳定性关系着火箭发动机运行的成败。当燃气流动不稳定时,会造成涡轮泵的输入输出跟随脉动,进而造成发动机推力脉动。同时,异常的压力脉动也会对涡轮泵施加压力脉动激励,导致涡轮泵工作环境恶化。因此,研究燃气路流动稳定性对涡轮及发动机系统均具有十分重要的意义。

国内外研究者对并联的多通管路内的流量分配与压力跳变现象进行了一些研究。Bajura从流体力学的角度给出并联管路压降的分析方法,提出了“Bajura第一模型”;此后又对并联管路的压降与流量分配进行分析修正后提出“Bajura第二模型”。日本白百合女子大学Horii等用空气作为流动介质,在特定条件下,用粒子显示出管内存在非常稳定的强螺旋流现象。随后提出了扩散管+弯头+收缩管、环状轴对称开口径向进流+锥形收缩的螺旋流发生装置,并进行了工业应用。然而,上述装置为何会产生螺旋流以及管道结构形状、几何参数对螺旋流的形成与发展有何影响却不清楚。Horii虽也试图解释这种流动现象,初步认为Coanda效应与流动不稳定性是产生螺旋流的原因,然而根据还很不充分。北京大学湍流研究国家重点实验室的熊鳌魁等针对多通、带收缩扩展的弯头结构的3种管路开展了水介质的验证试验,提出了不对称的双涡在相互作用后卷并为一个涡,形成了稳定的强螺旋流现象。帅石金等对汽车上排气系统中三分支管路内的螺旋流进行研究,从三维仿真及试验测量角度验证了螺旋流的存在及特征。翟银平等利用Fluent软件对90°弯管管道在不同的切向进流角度下进行数值仿真,仿真过程中选用了-湍流模型,采用稳态算法,获得了螺旋流的生成、发展和衰减的规律。王树立等分析了各种螺旋流发生器的结构形式及性能特点,介绍了各种螺旋流发生器的优缺点及适用环境。张琳等介绍了一种螺旋扭带装置,通过在每根换热管的进口端安装一根塑料扭带,利用流体自身的动能使扭带旋转,产生螺旋流,达到清洗管内污垢、抑制污垢沉积和强化传热的目的;同时,通过对自转螺旋扭带管和普通光管为模型进行数值仿真,获得了扭带管内规律的螺旋流以及普通管内常规的直线流动。王晓飞通过实验测量的方法研究管内螺旋流的形成及运动规律,研究螺旋流发生器的几何参数、入口条件等方面对螺旋流的形成及发展的影响,对螺旋流产生的机理进行初步探讨,认为在一个稳定的基本流场内,受黏性、斜压、流体旋转、流线扭曲等扰动因素的影响,会导致涡核破裂,涡核的破裂会破坏原有的稳定流场,形成不稳定区域,在扰动因素的影响下可进一步形成一个大的、有序的涡旋,形成螺旋流。文献[12-15]针对液体运载火箭五通出口分支管压力下跳、一级燃增压管入口压力鼓包问题,通过数值仿真,提出并联多通管路中存在两种典型流型——螺旋流和直线流,认为螺旋流是由于Coanda效应与流动不稳定性引起,并伴随大涡的形成,导致管路流阻增加,引起管路局部压力跳变。国内外学者的研究表明,螺旋流容易在多通结构或者存在收缩段的结构内产生。国内外对螺旋流的研究主要侧重于螺旋流的工业应用,但对螺旋流产生的内部机理以及螺旋流和直线流等相互切换引起的流动不稳定的本质及产生机理有待深入研究。

1 问题概述

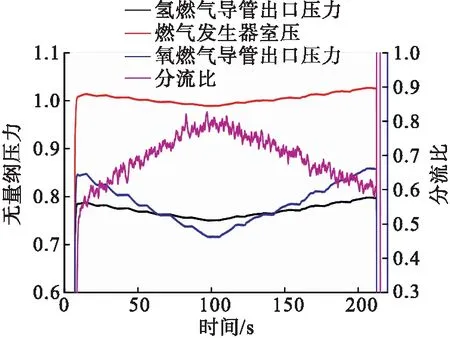

某液体火箭发动机是燃气发生器循环,燃气发生器产生的高温燃气经过燃气三通分流,经燃气导管后分别吹动氢/氧涡轮。在试车过程中,燃气路系统各压力测点经常出现异常的压力脉动,此现象从形态上可分为两类:第一类的压力脉动是单边跳动,即某一压力测点在试车的平稳段突然向上或向下跳至一个新水平,然后持续较短时间后又恢复正常,由于单次压力跳动时间持续较短,反映到全程压力曲线上,类似于“毛刷”现象;第二类压力脉动表现为压力台阶,持续时间比第一种压力脉动长。两种压力异常脉动发生的时刻及次数均具有一定的随机性。对燃气发生器室压按=′进行无量纲化处理,其中为试验压力,′为固定值;典型的试验压力曲线如图1所示。对热试车数据进行统计,当燃气分流比(吹氧涡轮的燃气流量/吹氢涡轮的燃气流量)大于0.5时,燃气路出现异常压力脉动的概率会大大增加,如图2所示。

图1 典型试验压力曲线Fig.1 Typical pressure curve in hot fire test

图2 压力跳动试车工况统计Fig.2 Test condition statistics of pressure jump

本文利用数值仿真、冷态气流试验及热试车验证相结合的方法,研究某火箭发动机燃气路异常压力跳动的机理及抑制措施。

2 燃气路流场分析

研究对象是某型发动机燃气路,燃气路的核心结构是燃气发生器、燃气三通及氢/氧燃气导管,简化后的物理模型如图3所示。

图3 燃气路简化模型Fig.3 Simplified model of gas path

采用结构化六面体网格对燃气路模型划分网格,计算采用ANSYS CFX软件稳态求解器,湍流模型采用标准-模型;采用理想气体模型,流体工质为发动机实际工作中燃气发生器生产的富燃燃气。燃气发生器入口采用压力入口边界,为7.98 MPa;氢/氧燃气导管出口分别设置流量边界,壁面为无滑移、绝热边界条件。收敛残差10。

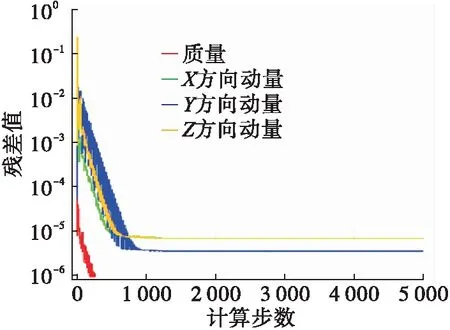

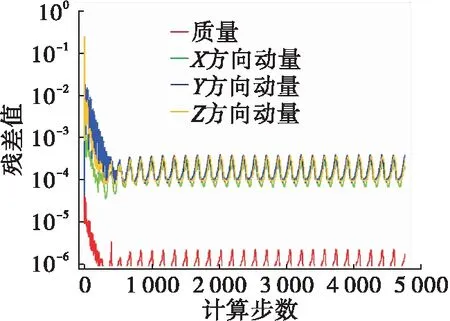

固定氧燃气导管侧流量1.926 kg/s,调整氢燃气导管侧流量,三通内的流型变化计算结果见表1,典型的流场计算结果见图4。从图4及表1中可以看出,当分流比小于等于0.48或大于等于1.75时,燃气路流场更倾向于分岔流状态,燃气三通底部流动无旋转的大涡;当分流比在0.6~1.38之间时,燃气路流型更倾向于螺旋流状态,在燃气三通底部内有旋转的大涡;当分流比介于0.49~0.58、1.48~1.61间时,流场可能处于两种流型切换。当流场处于分叉流或螺旋流状态时,氢/氧燃气导管出口的压力稳定,当介于两种流型状态时的氢/氧燃气导管出口压力无法稳定在某一固定值。当燃气路处于分叉流或螺旋流时,仿真残差曲线见图5;当燃气路处于两种流型切换时,仿真残差曲线见图6。

表1 计算结果

图4 燃气三通内两种流动状态流线示意图Fig.4 Schematic diagram of streamline in three-branched pipe with two flow states

图5 收敛时残差曲线Fig.5 Convergent residual curve

图6 不收敛时残差曲线 Fig.6 Nonconvergent residual curve

3 冷态气流试验

3.1 冷态气流试验系统

为了复现热试过程中燃气路的压力异常跳动现象,以适应试验台氮气供应能力,保证缩比件与全尺寸燃气发生器入口马赫数及雷诺数相同为原则,对燃气路进行等比例缩放。燃气路入口设置质量流量计测量进入燃气发生器的总流量,氢燃气导管出口设置固定尺寸的节流孔控制流量,氧燃气导管出口设置调节阀,使氧路具备连续调节流量分配的能力。气流试验系统简图如图7所示。

图7 气流试验系统示意图Fig.7 Schematic diagram of gas flow test system

3.2 试验结果分析

在气源压力6 MPa、4 MPa、1 MPa下分别对未加整流装置的燃气路缩比件系统进行气流试验,在一定分流比范围内,均能复现热试车时燃气路的异常压力脉动现象,说明燃气路的压力脉动现象与燃烧室内的燃烧过程及燃烧室压力大小无关,只与燃气分流比有关。对试验压力进行无量纲处理,典型的试验压力曲线见图8。

图8 气流试验典型的压力曲线Fig.8 Typical pressure curve of gas flow test

由图8可见,当分流比小于0.49时,燃气发生器室压及下游氢/氧燃气导管内压力均无跳变现象,结合仿真分析,认为此工况下燃气路内是稳定的分叉流;当分流比在0.5~0.56之间,燃气发生器室压及下游压力均出现跳变。当出现压力跳变时,燃气发生器室压上升,氢/氧燃气导管内压力下降,燃气路流阻增大。当分流比在0.56~0.62之间,燃气路压力脉动幅值增大,流阻进一步增加。当燃气分流比在0.62~0.65之间,燃气发生器室压和氢燃气导管内出现向上跳动的异常台阶,氧燃气导管内出现向下跳动的异常台阶。文献[11]指出受扰动因素的影响可能会使流体从一个稳定的基本流场进入另一个稳定流场即螺旋流。在热试车或冷态试验过程中,燃气发生器内也可能会存在压力或流线扭曲等扰动。在分流比0.5~0.65之间,受扰动因素的影响,可能会引起燃气路的流场在分叉流和螺旋流之间相互切换。当分流比大于0.67(此工况下分流比试验能力最高到0.73)燃气路各压力跳变又消失。结合数值仿真结果,推断此工况下燃气路内是稳定的螺旋流。由图8可见,燃气分流比的升程和降程中,燃气路的压力脉动现象均能较好地复现,压力台阶在分流比降程中未能复现,说明压力台阶的出现具有一定的随机性。

为了抑制燃气路的异常压力脉动,抑制氢/氧燃气导管内的螺旋流,在氢/氧燃气导管内靠近燃气三通位置分别加入十字形的挡板,对燃气路进行冷态气流试验,试验曲线如图9所示。由图4可见,当燃气路出现螺旋流时,在燃气三通的底部及氢/氧燃气导管内均存在较强的螺旋流动。但是由图9可知,氢/氧燃气导管内设置十字形挡板后燃气路仍存在异常压力脉动。因此,氢/氧燃气导管内出现的螺旋流不是引起燃气路异常压力脉动的根本原因。

图9 十字挡板的气流压力曲线Fig.9 Pressure curve of gas flow test with cross battle

燃气三通内设置多孔状的整流栅,并对带整流栅的燃气路进行不同压力下的气流试验,分流比在0~0.83范围内,燃气路所有压力均未出现异常的压力跳变、台阶等异常跳动现象。典型的试验曲线如图10所示。

图10 带整流栅的气流试验压力曲线Fig.10 Pressure curve of gas flow test with cross battle

4 热试车验证

数值仿真和气流试验结果分别表明分流比在0.49~0.58、0.5~0.65的范围内会出现两种流型切换的状态,出现异常压力脉动。在燃气三通内设置整流栅,搭载全系统及泵联试系统热试车,试验燃气分流比在0.47~0.621宽范围调节,热试结果表明整流栅可成功抑制燃气路异常压力脉动,大幅降低燃气压力脉动幅值。目前,整流栅已通过了多次热试车考核,累计热试车时间达5 400 s。典型的热试车压力曲线如图11所示。

图11 带整流栅状态热试时燃气发生器室压Fig.11 Chamber pressure of gas generator in hot fire test with perforated device

5 结论

本文通过数值仿真、冷态气流试验及热试验相结合的方式,对燃气路异常的压力脉动现象进行了研究,获得以下结论。

1)燃气三通内流动具有非线性的流动多解特性,存在分叉流和螺旋流两种流型;在特定扰动下,燃气三通内的螺旋大涡及氢/氧燃气导管内的螺旋流动会引起流阻增大,导致燃气路局部压力跳变。

2)冷态气流试验可以复现燃气路的压力跳变现象,获得燃气路的流动稳定性边界。燃气路的异常压力脉动与燃烧过程及燃烧室压力无关,只与分流比相关。

3)在氢/氧燃气导管内设置十字形挡板不能抑制燃气路的压力跳动现象。

4)整流栅把三通底部的螺旋大涡破碎,经冷态气流试验及热试车验证,可以有效抑制燃气路的异常脉动现象。