双增压单向阀颤振特性分析及防颤策略

张维星,刘甲天,陈二锋

(1.西昌卫星发射中心 文昌航天发射场,海南 文昌 571300;2.中国航天科技集团公司 北京宇航系统工程研究所,北京 100076)

0 引言

气动单向阀是液体火箭增压输送系统的重要元件,地面气源通过该阀向贮箱或气瓶充气,充气完毕后在弹簧力和气体压力的作用下实现反向密封。为了提高系统工作的可靠性,防止单向阀在测试或飞行过程中因密封失效导致气体泄漏,我国新一代运载火箭低温贮箱一般采用双单向阀串联的增压方式。但是在实际应用过程中,该种增压方式曾多次发生因阀芯密封失效导致气体泄漏的故障,火箭测试发射流程因此而受到比较大的影响。通过对故障单向阀进行研究发现,阀芯密封失效的主要原因在于:单向阀在工作过程中,因阀芯颤振致使其与金属弹簧密封圈的接触部位出现损伤,损伤累积导致阀芯—壳体运动副的导向面出现划痕,最终使得阀芯回位受阻、密封失效。

气动阀门的颤振涉及流固耦合、动力学、振动等很复杂的多学科交叉问题,振动机理复杂,分析和验证难度较大。多年来,国内外学者对该问题开展了一些有益的研究工作,建立了阀门振动的动力学模型,并取得了一定研究成果。陶玉静、戴佳等针对电动气阀的电动过程和气动过程进行了仿真分析,获得了阀芯的运动规律及动态响应特性。王剑中等基于弹簧振子的扰动响应特性,构建了单向阀的气固耦合动力学模型及稳定性模型,并在试验验证的基础上得到了单向阀的压力—流量临界稳定性曲线。余武江等采用线性分析方法提出了单向阀的临界稳定曲线,并建立了单向阀的三维动态流场,研究了不同影响因素与阀件稳定性之间的关系。文献[6-7]分别对某型号单向阀、保险阀进行了建模,分析了阀门的颤振特性和影响因素,并结合试验验证了数值计算和分析结果的有效性。Hayashi等构建了先导式减压阀的非线性动力学模型,并研究了在不同平衡点稳定状态和入口压力扰动条件下的阀芯自激振动。Misra等针对直动式控制阀的阀芯振动特性进行了研究,并对自激振动产生的原因进行了系统分析。文献[10-12]分别基于不同的分析方法建立了气动先导式电磁阀的动力学模型,对阀门自激振动进行了数值分析和试验研究,并获得了不同工作条件下的电磁阀振动特性及稳定工作区间。刘上等建立了单向阀流路系统的非线性动力学模型,并分析了此系统产生自激振荡的原因、特点及影响因素。张生昌等利用VOF法建立了气液单向阀内流场的CFD模型,并研究了不同含气率下弹簧刚度对出口单向阀开启特性的影响。陈二锋等基于修正的库仑摩擦力模型,理论分析了气动阀门的非线性稳定特性,并对某型号保险阀在通气振动试验中出现的异响现象开展了仿真分析及试验验证。陈其法等基于流固耦合方法分析了阀门的气动载荷,并通过建立气动模型研究了在该载荷作用下阀门的冲击响应和颤振机理,提出了主阀结构的优化方案并进行了试验验证。史刚等建立了气体单向阀的AMESim模型,并结合数值计算和试验验证提出了单向阀的防颤技术。上述研究对于气动阀门的振动机理、影响因素等进行了比较系统的分析,但是这些成果均集中在单个气动阀门的振动特性研究方面,对于本文所提到的双单向阀串联模式的颤振特性研究尚无人涉足,两个单向阀在串联之后产生的耦合振动是一个值得研究的课题。

本文在全面梳理增压单向阀结构组成及工作原理的基础上,利用AMESim软件建模并分析了双单向阀串联的阀芯颤振特性,通过与单一单向阀增压模式进行对比研究,提出了抑制单向阀颤振的3种防控策略,并结合数值计算结果和工程实践经验,对3种防颤策略的技术可行性进行了对比分析。

1 增压单向阀结构及工作原理简介

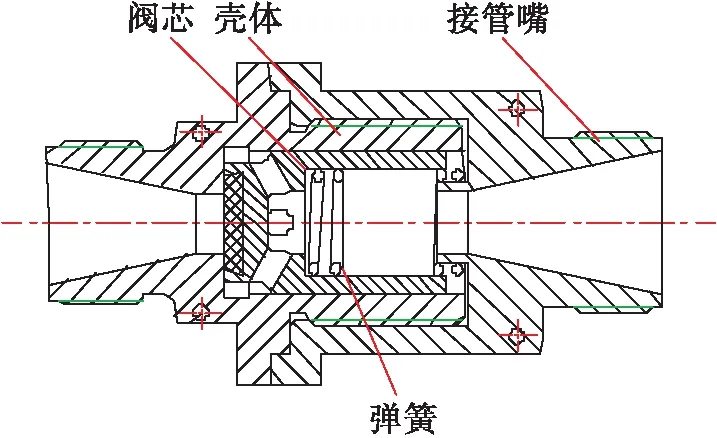

某新型运载火箭氢箱增压单向阀的结构如图1所示,该单向阀主要由阀芯、壳体、接管嘴、弹簧等组成。

图1 单向阀结构示意图Fig.1 Structure of check valve

当贮箱进行地面增压时,气体克服弹簧力和摩擦力的作用,将阀芯顶开,从阀门出口流出后进入贮箱实现增压;增压结束后,撤去地面气源,阀芯在压差和弹簧力的作用下复位,从而实现单向阀的密封。单向阀的阀门动作主要发生在火箭测试阶段,火箭点火起飞后,单向阀只起到密封作用。

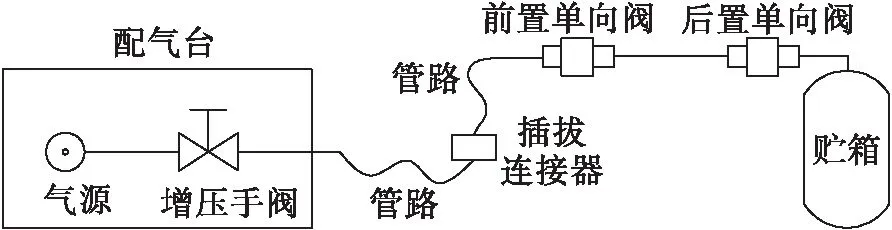

氢箱手动增压路的气路原理如图2所示。气源压力为26~35 MPa氦气源或空气源,增压手阀打开后,气体经过30 m的DN20硬管到达发射平台上表面,硬管与插拔组合连接器之间由3 m的DN12软管相连,气体经插拔组合连接器后再通过35 m的DN12管路到达贮箱前底与前置增压单向阀相连,两单向阀之间为1 m的DN12管路,后置单向阀通过2 m的DN12管路与贮箱连在一起。

图2 氢箱手动增压路工作原理图Fig.2 Schematic diagram of the manual pressurization for liquid hydrogen tank

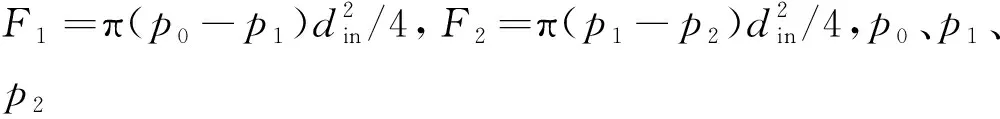

单向阀从本质上可以简化为一个弹簧振子系统,两个串联单向阀的运动方程为

(1)

从式(1)可以看出,单向阀的阀芯运动方程受阀门出入口压力的影响较大。尤其是在单向阀开启和关闭的过程中,由于压力不稳定,会导致阀芯重复打开、关闭,即颤振。而当双单向阀串联时,由于前置单向阀的出口压力刚好是后置单向阀的入口压力,导致两个单向阀的前后气体压力、阀芯开闭过程等均会存在交叉影响,从而使颤振过程变得更加复杂、颤振现象更加明显。

在单向阀高速颤振过程中,由于阀芯的金属弹簧密封圈与安装槽之间留有一定宽度的安装间隙,在每个振动周期的位移起点和终点,阀芯在运动转向过程中都会与金属弹簧密封圈和限位壳体产生撞击,从而使得阀芯与密封圈、壳体接触部位出现轻微损伤,当损伤积累到一定程度后,就会使阀芯—壳体运动副的导向面产生划痕,最终导致阀芯回位受阻、密封失效。

2 增压单向阀颤振特性仿真分析

2.1 双增压单向阀串联模型的建立

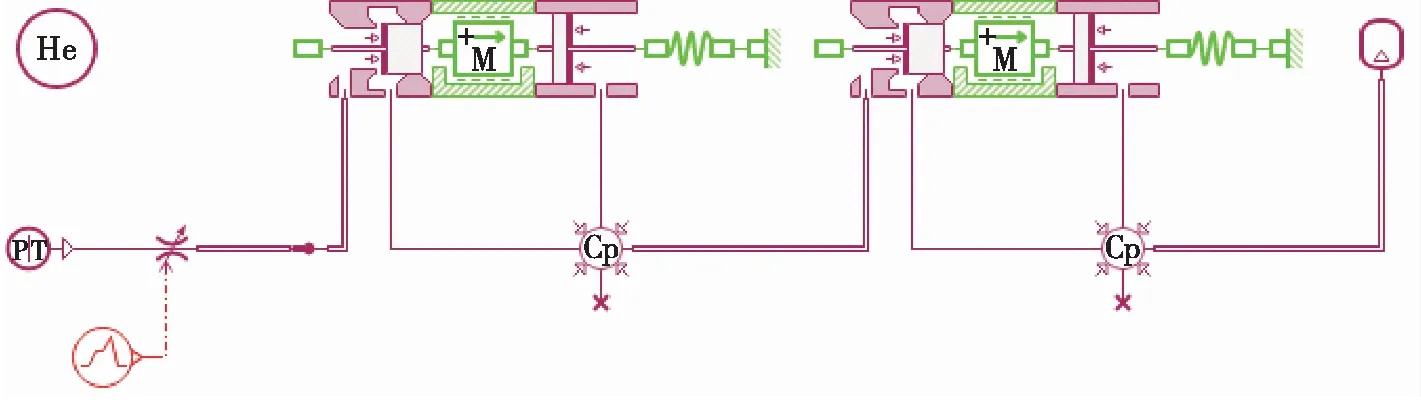

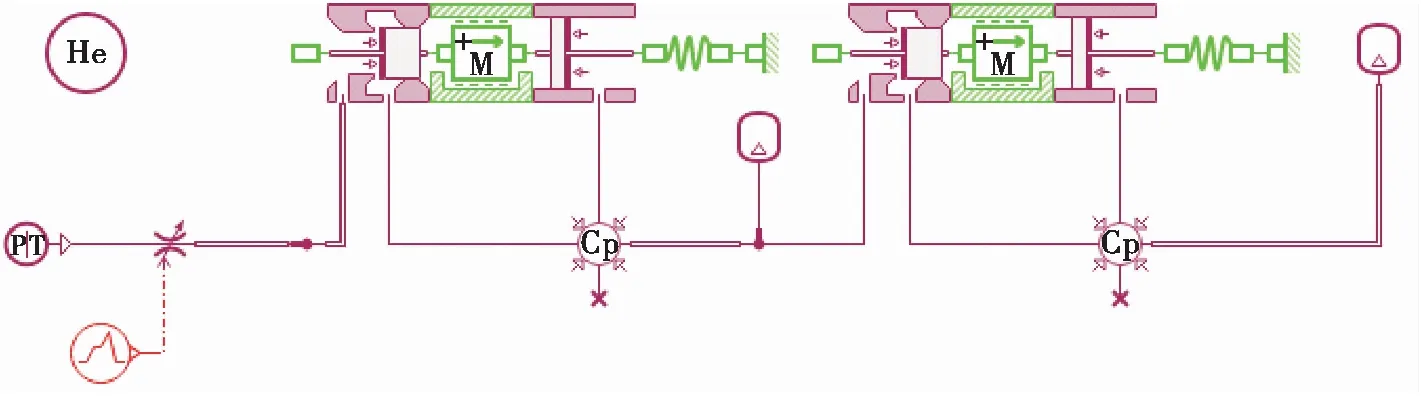

利用AMESim软件对某新型运载火箭氢箱增压系统进行建模,所建立的模型如图3所示。模型采用氦气源,根据工程实践经验,设定气源压力为28 MPa,利用一个可控开度的孔板模型来模拟配气台的增压手阀开闭过程,孔板全开状态下通径为DN10,贮箱初始压力设置为0.09 MPa保护压。

图3 双单向阀串联的AMESim模型Fig.3 AMESim model of double check valves connected in series

与单向阀相关的主要参数如表1所示,由于单向阀振动一般发生在供气初始段和结束端,时间比较短,因此本文在进行建模时忽略单向阀供气过程中的热交换,设置热交换系数为0。

表1 单向阀主要技术参数

2.2 双增压单向阀颤振特性分析

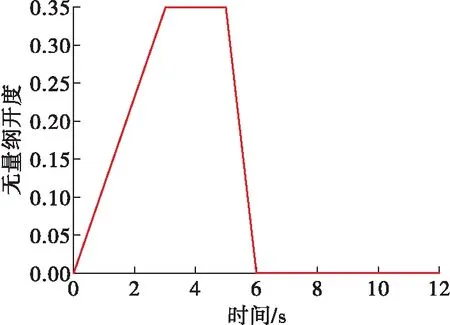

由于增压单向阀的颤振大都出现在增压手阀打开和关闭的过程中,因此,本文主要针对这两个过程进行分析。在实际工作中,为了防止插拔组合连接器上的增压路超过23 MPa设计压力极限,氢箱增压手阀一般不允许全开。根据工程经验,本文设置手阀开度随时间的变化曲线如图4所示。其中,可控开度孔板的开度在3 s内增大到35%,从而模拟手阀打开过程;随后开度保持2 s,维持打开状态;水平段结束后再使开度在1 s内减小到0,模拟手阀关闭过程;手阀关闭后,维持关闭状态。

图4 手阀开度变化曲线Fig.4 Curve of the manual valve opening index

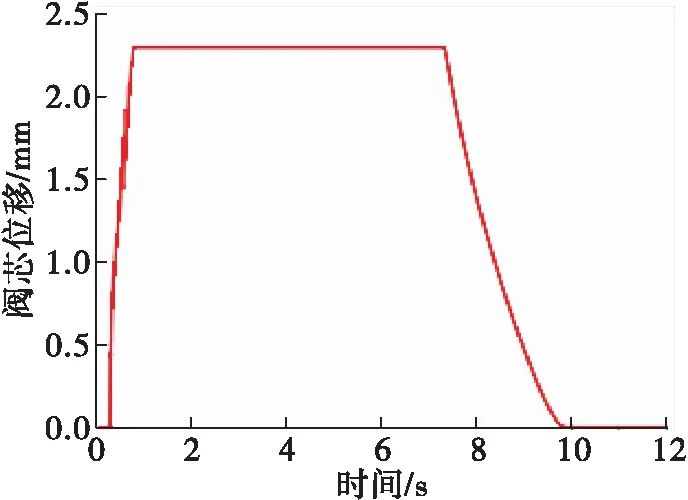

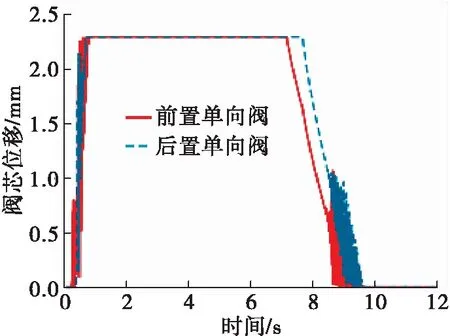

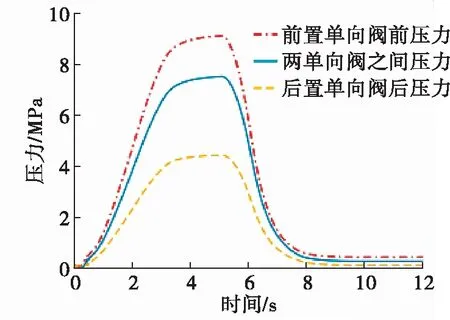

分析可得2个单向阀的阀芯位移曲线如图5所示。从图中可以看出,2个单向阀在供气开始和结束时,阀芯均产生了剧烈的颤振效应,而关闭过程的颤振更加明显,持续时间更长。在颤振过程中,阀芯位移均达到了2.3 mm的限位距离,即阀芯在运动过程中会与阀座和限位元件产生较大的冲击。

图5 双单向阀串联的阀芯位移曲线Fig.5 Spool displacement curve of the double checks valve connected in series

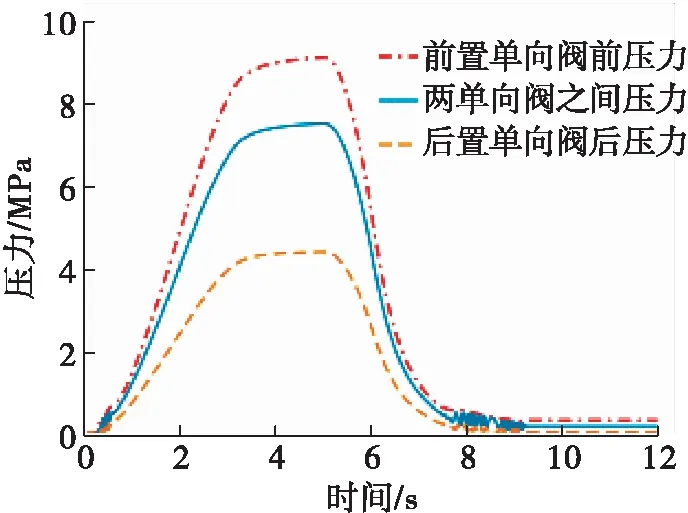

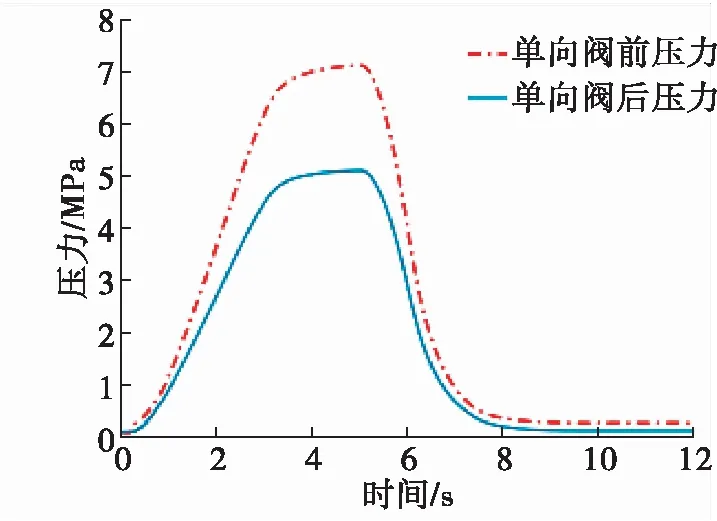

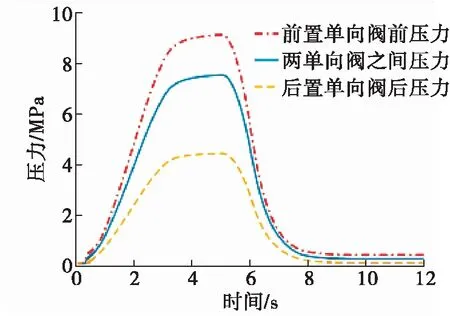

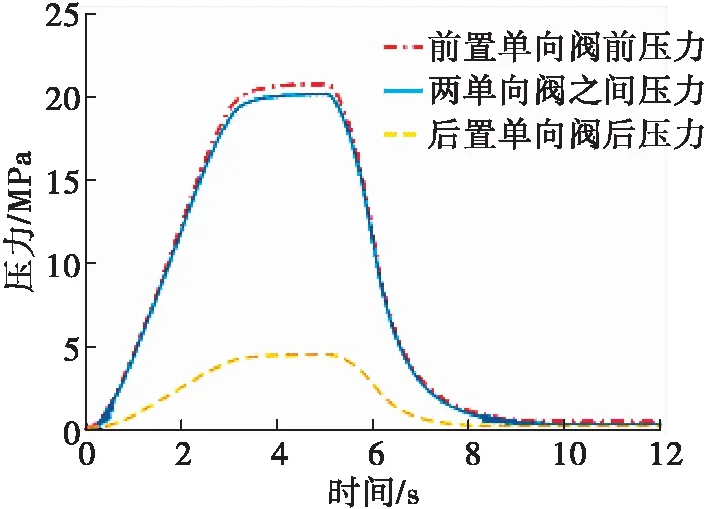

提取单向阀前、两单向阀之间和单向阀后的压力,其对比曲线如图6所示。从图中可以看出,前置单向阀前的压力总体比较平稳,只在压力上升段初始和压力下降段末端有小幅波动;而两单向阀之间、后置单向阀后的压力在上述2个阶段产生了小幅高频压力波动,这也是导致单向阀产生剧烈颤振的直接原因。

图6 双单向阀串联的压力曲线Fig.6 Pressure curve of the double check valves connected in series

2.3 单个增压单向阀的颤振特性对比

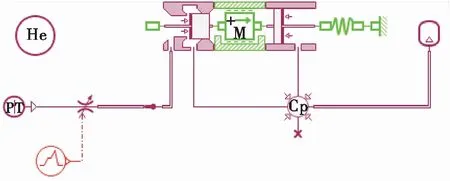

为了和双增压单向阀串联的增压模式对比,本文对单一增压单向阀的颤振特性进行了分析,所建立的AMESim模型如图7所示。由于取消了一个单向阀,原模型中两单向阀之间1 m的DN12管路直接与贮箱之前2 m的DN12管路相连,因此将模型中单向阀与贮箱之间的管路长度由2 m增加为3 m,其余参数均保持不变。

图7 单个单向阀的AMESim模型Fig.7 AMESim model of single check valve

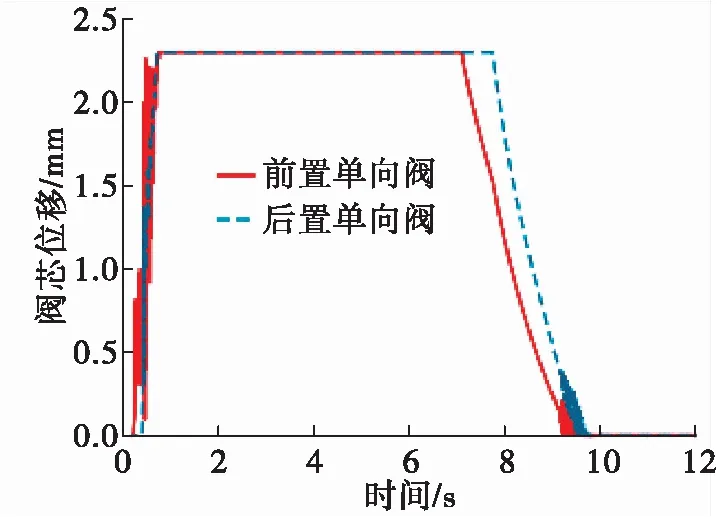

仍然按照图4所描述的孔板开度曲线进行增压控制,分析可得单向阀的阀芯位移曲线及单向阀前后的压力曲线,分别如图8和图9所示。

图8 单个单向阀的阀芯位移曲线Fig.8 Spool displacement curve of the single check valve

图9 单个单向阀的压力曲线Fig.9 Pressure curve of the single check valve

从图8和图9中可以看出,采用单一增压单向阀进行贮箱增压时,单向阀的阀芯位移只在压力上升段有小幅振动,频率很低;而单向阀前后的压力在上升段和下降段都很平滑,无明显波动。

对比双增压单向阀和单一增压单向阀的阀芯位移、压力曲线可知,虽然双增压单向阀串联的增压模式理论上可以提升增压路的密封可靠性,防止火箭在测试和飞行过程中出现贮箱漏气的现象,但是由于这种串联模式会导致单向阀的阀芯颤振加剧,长期工作会影响其寿命,反而在一定程度上降低了增压路密封的可靠性。

3 双增压单向阀防颤策略及对比

工程上,单向阀颤振一般可通过3种方法加以抑制:控制流量、增加摩擦阻尼、提供增强力使得流量降低时阀芯保持在开启止动位置。但是,上述方法要么不具备可操作性,要么需要对单向阀进行重新设计,尚需经过较长的设计和试验周期后才能投入使用。如何在现有条件下通过系统优化来抑制或减弱单向阀的颤振,是本文研究的重点。

3.1 单向阀防颤机理分析

从流体力学的角度看,根据理想气体状态方程=,可知管路压力为

=(,,)

(2)

式中:为气体压力;为气体体积;为气体温度;为理想气体常数;为物质的量。

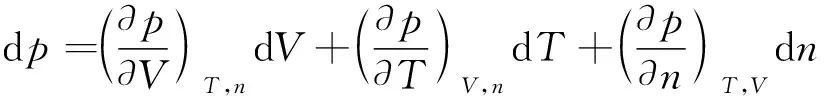

对式(2)进行微分处理,可得

(3)

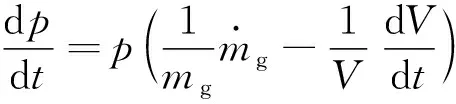

在不考虑气体热交换的条件下,即恒定时,可得管路内压力随时间变化的微分方程为

(4)

从式(4)可以看出,当贮箱增压管路上只有一个单向阀时,由于单向阀后贮箱容积足够大,1足够小,从而使得单向阀开闭过程中的管路容积变化速率dd对管路压力的影响微乎其微,可以基本维持单向阀开闭过程中的压力稳定,对阀芯颤振的形成会有一定抑制作用。

而当增压管路上有2个单向阀,且两单向阀距离很近时,单向阀间的管路容积比较小,1则偏大。受此影响,在单向阀开闭过程中,管路容积变化dd会对两单向阀之间的管路压力产生较大影响,而压力的高频波动则会直接导致2个单向阀的阀芯颤振。

因此,对于双单向阀串联的增压模式而言,增大两单向阀之间的管路容积,可在一定程度上抑制单向阀颤振。就理论而言,只要两单向阀之间的管路容积足够大,就可以使得压力波动变得足够小,从而对阀芯颤振形成较好的抑制作用。

在此基础上,提出了3种防颤策略:在两单向阀之间增设集气管或气瓶(方案1)、延长两单向阀之间的管路长度(方案2)、直接采用单个单向阀进行增压(方案3),下面对3种方案分别进行分析。

3.2 在两单向阀之间增设集气管或气瓶

假设在两单向阀之间增设1个容积为2 L的集气管或气瓶,重新建模如图10所示。

图10 增设气瓶的双单向阀AMESim模型Fig.10 AMESim model of double check valves system with a gas cylinder assembled

仍然按图4所示的曲线进行孔板开度控制,分析可得2个单向阀的阀芯位移曲线、单向阀前后压力曲线分别如图11和图12所示。

图11 增设2 L气瓶后的阀芯位移曲线Fig.11 Spool displacement curve of the double check valves connected in series with a 2 L gas cylinder assembled

图12 增设2 L气瓶后的压力曲线Fig.12 Pressure curve of the double check valves connected in series with a 2 L gas cylinder assembled

与原始模型的分析结果对比可知,增加气瓶后单向阀的阀芯位移已经得到了较大幅度的降低,尤其是在压力下降段,颤振得到了较好的抑制,单向阀前后的压力波动也较之前有所下降。

而当两单向阀之间的集气管或气瓶容积达到4 L时,单向阀的阀芯位移曲线、单向阀前后压力曲线如图13和图14所示。从图中可以看出,阀芯振动的频率和幅度均得到了大幅度的减小,颤振情况已经得到了有效抑制,其对单向阀密封结构的影响可以忽略不计。

图13 增设4 L气瓶后的阀芯位移曲线Fig.13 Spool displacement curve of the double check valves connected in series with a 4 L gas cylinder assembled

图14 增设4 L气瓶后的压力曲线Fig.14 Pressure curve of the double check valves connected in series with a 4 L gas cylinder assembled

3.3 延长两单向阀之间的管路长度

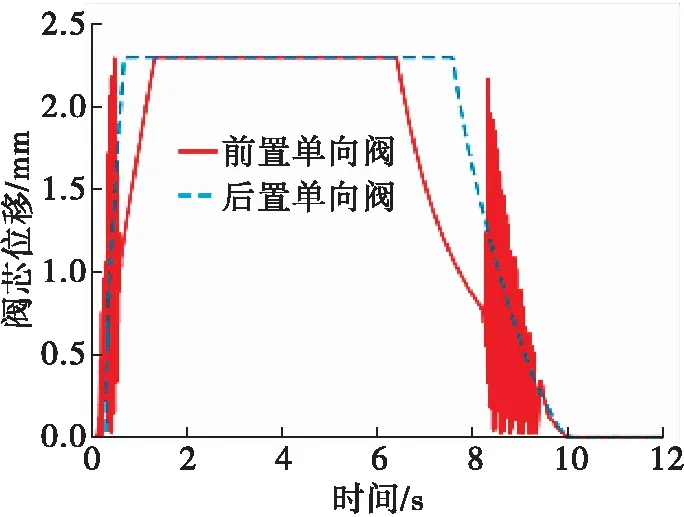

假设后置单向阀位置不动,仍然位于氢箱前底,而将前置单向阀的位置调整到尾舱,则可使得两单向阀之间的管路延长,利用图3所示的AMESim模型,重新设置管路长度参数后提交运算,可得2个单向阀的阀芯位移曲线、单向阀前后压力曲线分别如图15和图16所示。

图15 延长单向阀间管路长度后的阀芯位移曲线Fig.15 Spool displacement curve of the double check valves connected in series with a longer pipe between each other

图16 延长两单向阀管路长度后的压力曲线Fig.16 Pressure curve of the double check valves connected in series with a longer pipe between each other

从图15和图16中可以看出,相比于原始模型,两单向阀之间的气体在压力上升段和下降段的波动总体有所减小,前置单向阀的颤振有一定程度的减轻,而后置单向阀的阀芯颤振基本消失。在抑制颤振方面,该方案总体效果不如3.1节所述的增加集气管或气瓶,但是相比于原始模型,其优化作用比较明显,能基本达到预期目标。

3.4 直接采用单个单向阀增压

从前文的分析可知,在单个单向阀的增压模式下,阀芯颤振很小,工作条件优良,因此有必要探讨采用单个单向阀进行贮箱增压的可行性。从设计的目的来看,采用双单向阀串联模式进行增压主要是为了提高飞行过程中增压路的可靠性,使得在某个单向阀出现故障漏气的情况下,另外一个单向阀可以起到冗余的作用。所以,如果采用单个增压单向阀,最重要的一点是要能够排除漏气的影响。

假设在火箭飞行过程中,增压路出现最严重故障,即增压路与大气全通,在这种情况下,利用AMESim建模如图17所示。模型中右侧管路模拟手动增压路密封失效情况下的漏气通路;左侧模拟自生增压通路。其中,气源为氢箱自生增压气源,气源类型为低温氢气,某次飞行任务中的自生增压压力曲线如图18所示,气体压力最高约为12 MPa,温度约为100 K。

图17 飞行期间氢箱增压过程的AMESim模型Fig.17 AMESim model of the pressurization process for liquid hydrogen tank during flight

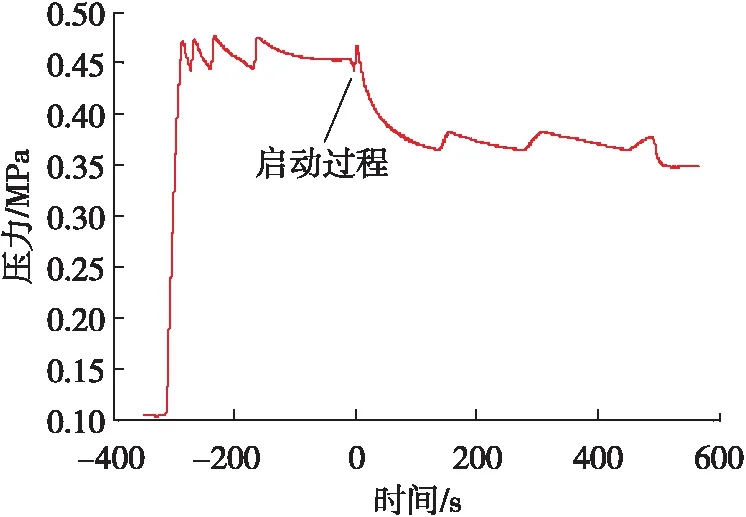

图18 氢箱自生增压路压力曲线Fig.18 Pressure curve of the self-pressurization process of liquid hydrogen tank

该火箭在某次飞行任务中的氢箱压力曲线如图19所示,发动机启动后2.4 s,因自生增压作用,箱压升至最高0.467 MPa(绝压),此时气枕约为9 m;而在约139.6 s箱压达到最低值约0.364 MPa(绝压),此时气枕约为110 m。

图19 氢箱飞行压力曲线Fig.19 Pressure curve of the liquid hydrogen tank during flight

根据上述箱压及气枕容积数据,利用图17所示的AMESim模型计算出贮箱的增压流量、漏气流量为:点火后2.4 s,在箱压最高时漏量为25.8 g/s,此时自生增压流量约1 200 g/s;而到了139.6 s箱压最低时漏量为8.7 g/s,此时自生增压流量为1 100 g/s。由此可见,相比于自生增压的增压流量,单向阀的漏气量几乎可以忽略不计。

为了更直观地显示漏量的影响,根据理想气体状态方程=,将气体质量流量换算成贮箱的压力损失,在点火时刻,因漏气引起的压力损失约为0.003 2 MPa/s,而在368.1 s因漏气引起的压力损失约为88.9 Pa/s。与图19所示的贮箱压力相比,该量级的漏气量可以忽略不计。

根据上述分析可知,若采用单个单向阀进行地面增压,而恰好该单向阀在飞行过程中失效导致增压路漏气,该故障并不会影响到增压输送系统的工作,可以不予考虑。因此,直接采用单个单向阀进行增压的方案可行。

3.5 防颤策略对比分析

从数值分析结果来看,上述3种策略均可以在一定程度上减轻单向阀的颤振,较好地改善其工作环境。下面对3种方案进行对比分析,以便于其工程应用。

1)方案1能使两单向阀间的管路容积足够大,从而很好地抑制单向阀颤振,但在增设集气管或气瓶后,会导致箭体质量增加,若增加的质量不足以影响火箭的运载能力,则可以采用方案1,否则方案1不具有可行性。

2)方案2对前置单向阀颤振的抑制效果不如方案1那么明显,但它还是能有效改善后置单向阀的颤振特性,而且该方案不会对火箭内部结构进行大幅度改造,是一个比较折中的方案,也是目前在技术上最具可行性、最容易在工程上加以实现的方案。

3)方案3在抑制单向阀颤振方面效果最好,但是缺点在于:该方案取消一个单向阀之后,虽然对飞行过程无影响,但在单向阀不改进、可靠性不提高的情况下,可能会使地面测试期间贮箱增压路的气密性冗余度有所下降。

因此,针对目前双单向阀串联的增压模式,短期内可通过增设缓冲气瓶、集气管,或者延长两单向阀之间的管路(即把2个单向阀分开布置的方式)来实现对颤振的抑制。从长远看,在对单向阀进行技术改进后,可取消1个单向阀,直接采用单个单向阀进行增压。

4 结语

本文在全面分析单向阀结构及工作原理的基础上,建立了新型运载火箭双单向阀串联增压模式的AMESim模型,并对阀芯的颤振特性进行了对比研究。结果表明,相比于单一单向阀增压的模式,双单向阀串联后阀芯的颤振现象加剧;而通过增加两单向阀之间的管路容积,可有效缓解单向阀的颤振现象。在此基础上,分别提出了3种抑制阀芯颤振的策略:在两单向阀中间增设集气管或气瓶、延长两单向阀之间的管路长度、直接采用单个单向阀进行增压,并利用AMESim模型对3种策略进行了定性的对比分析。所获得的研究结果对于新一代运载火箭贮箱增压系统的可靠性提升具有一定的工程意义和参考价值。