带式输送机节能控制与仿真分析

吴 涛

中国神华国际工程有限公司 北京 100010

带 式输送机为煤矿综采工作面的关键运输设备,承担着综采工作面煤炭运输至地面的任务。目前,随着采煤工艺的不断改进和采煤能力的不断提升,带式输送机必须朝着大运量、长距离以及高运速的方向发展才能够满足实际生产的需求[1]。近年来,随着计算机及自动化控制在煤矿生产中的应用,实现各类设备的智能化控制,从而达到节能目的也尤为重要。

目前,综采工作面带式输送机主要以恒定速度运行,无法根据工作面的地质条件、给煤速度以及煤炭运量等指标进行自适应、智能控制,难以在满足工作面煤炭运输能力的同时,达到提高运输效率、降低能耗的目的。

1 带式输送机运量及负载预测

实时掌握带式输送机的实际运输量并精准预测实时负载,对于实现带式输送机的节能智能化控制尤为重要。

1.1 带式输送机运量测量方法研究

总的来说,带式输送机运量测量方法可分为接触式测量和非接触式测量[2]。其中,接触式测量方法中最具代表性的是电子皮带秤测量法,该方法所用的电子皮带秤主要包括速度传感器、称重传感器、称重框架以及工况机等部件,具体结构如图 1 所示。

图 1 中电子皮带秤配置的称重传感器一般为电阻应变式传感器,该传感器在实际测量过程中容易受到环境的影响而出现塑性变形,直接表现为传感器所获取的数据高于实际值,误差较大。速度传感器用于监测带式输送机输送带的速度。目前,基于直接接触的电子皮带秤测量法的测量精度最高可达±0.25%。

非接触式测量方法主要包括核子皮带秤测量法、超声波测距法、激光 CCD 图像测量法以及激光扫描法等[3]。其中,核子皮带秤测量法的测量精度可达到±1% 左右,但是该方法中的γ射线具有明显的放射性,容易对人体造成危害。超声波测距法的测量精度在很大程度上受制于超声波测距仪,实践表明该方法并不能完全适用于运量的主要测试,仅可作为辅助应用于实际运输中对煤量的定性分析。激光 CCD 图像测量法对现场工作面的光线要求比较严苛,且该方法对图像的处理时间较长、运算量较大,即响应速度较慢。激光扫描法主要通过所构建的煤体数学模型对运量进行估算,实践表明该方法不仅测量精度较高,而且对应的测量重复性和相关性可达 98%。

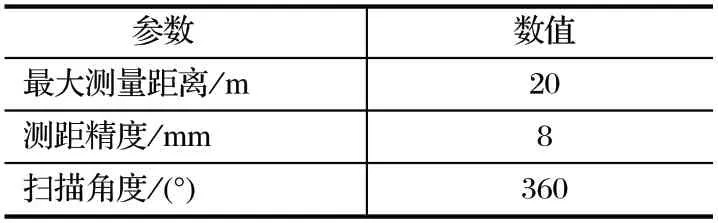

基于当前“智能矿山”的总体建设要求,为了实现煤矿智能化、无人化运行,带式输送机煤炭运输量的测量必须具备高测量精度、高抗干扰特性以及强适应性。综合对比上述方法,非接触式测量方法将成为主流,本项目拟采用激光扫描测量法实现对带式输送机煤炭运量的测量,所选设备为 CMSV500 防爆三维激光扫描仪,其主要技术参数如表 1 所列。

表1 CMSV500 防爆三维激光扫描仪技术参数Tab.1 Technical parameters of CMSV500 explosion-proof 3D laser scanner

1.2 带式输送机的负载预测

激光扫描法仅能够对带式输送机输送带上的煤炭外形及体积进行测量,无法充分测量煤料的内部堆积情况。因此,单纯依靠激光扫描法对煤料进行扫描所得的测量结果实际精度还不够。为解决这一问题,需要对输送带上的煤料负载进行预测。

根据文献 [4],通过构建单级煤球堆积模型和多级煤球堆积模型,可构建带式输送机输送带上的煤料颗粒堆积模型。考虑到在实际给煤过程中煤炭会被打碎,笔者采用内切球优化法构建煤料的颗粒模型,进而实现对带式输送机输送带上煤料负载的精准预测。

2 带式输送机节能模型及效果分析

当前带式输送机主要采用恒速控制,根据某煤矿主巷带式输送机的实际运行状态,笔者将其运输系统所面临的主要问题归结如下:

(1) 现场带式输送机始终恒速运行,运输速度不能根据输送带上的实际运量进行调整,导致其在空载或轻载状态下能耗过大。

(2) 带式输送机所配置的驱动电动机均以保证一定余量的原则进行设计,并采用逆煤流的方向对系统内各个设备进行启动。上述两项因素不仅会导致带式输送机的能耗较大,还会加剧输送系统的机械损耗[5]。

为解决以上问题,笔者将对影响带式输送机运煤功率的主要因素进行分析,设计带式输送机的节能模型,并对其节能效果进行评估。

2.1 节能模型的建立

影响带式输送机功率的主要因素有主要阻力、附加阻力、提升阻力和特殊阻力。其中,带式输送机运输过程中的主要阻力指的是压陷阻力、输送带弯曲阻力、托辊旋转阻力、煤料的变形阻力等。附加阻力主要包括导料槽与带式输送机输送带之间的摩擦力和落料区煤料与带式输送机输送带之间的摩擦力,输送带长度不同,其对应的附加阻力也不同。提升阻力包括带式输送机自身重力和上倾带来的摩擦力。特殊阻力是指带式输送机附加的清扫装置、卸料装置以及卷带装置运行过程中所引发的阻力。

考虑到带式输送机的实际能耗与其工作环境和设备运行状态相关,为了准确掌握带式输送机的能耗情况,本文将采用 MATLAB 软件对 2个不同工况下的能耗进行分析,并以带式输送机的运行速度和运行时间为根本,构建与带式输送机输送带宽度、物料密度、输送带补偿长度以及其他机械结构相关的能耗模型。为达到节能智能控制的目的,采用双层结构的动态优化控制策略,具体如图 2 所示。

由图 2 可知,双层结构的动态优化控制策略包括两部分,一部分为基于渐消记忆递推最小二乘法,实现对带式输送机运行速度的预测;另一部分为对带式输送机运行速度的实时控制,保证输送带速度能根据煤量变化进行动态调节。

2.2 节能效果分析

根据对带式输送机运量及负载的精准预测,并采用双层结构的动态优化控制策略对其进行控制,达到的节能效果如表 2 所列。

表2 带式输送机动态优化控制节能效果Tab.2 Energy-saving effects of dynamic optimization control for belt conveyor

由表 2 可以看出,采用带式输送机动态优化控制策略后,节能效率最高可达 15.88%。同时,在试验过程中发现,按照所预测的工况对带速进行控制,其加速度最大不超过 0.3 m/s2,加速度值较小,在很大程度上避免了带式输送机输送带打滑甚至断带故障的发生,极大地提升了带式输送机调速的安全性和可靠性。

3 带式输送机功率平衡智能控制功能的实现及仿真分析

随着煤矿生产工作面机械化水平不断提升,工作面巷道不断深入,对带式输送机的运输距离、运量以及运输速度等均提出了更高的要求。传统单电动机驱动的带式输送机已经不能满足实际生产的需求,目前主要采用双电动机或三电动机驱动的方式,除了需要实现上述节能智能化控制外,还急需实现功率平衡控制。

3.1 带式输送机功率不平衡问题分析

对于多电动机驱动的带式输送机而言,由于其本身驱动单机的差异性、设备安装误差以及实际生产中的负载不均匀等问题,难免出现功率不平衡。若不及时解决,极易导致其中 1个或 2个电动机出现过载,进而使其烧毁。因此,解决带式输送机的功率不平衡问题,不仅有利于综采工作面的安全生产,而且对于保证运输效率具有重要意义。经分析可将影响带式输送机功率平衡的因素总结如下:

(1) 各传动部件的效率和传动比;

(2) 输送带拉伸强度;

(3) 在长期的运输任务中,滚筒粘上物料或出现不同程度的磨损,造成滚筒直径不同程度增大或减小。

虽然当前采用的主从控制可在一定程度上缓解功率不平衡的问题,但该方式仅能够依据主电动机的运行状态对从电动机进行控制,而从电动机的运行状态不会反馈至主电动机。总的来讲,传统主从控制的精度偏低,无法彻底消除带式输送机的功率不平衡问题。因此,笔者提出基于速度补偿理念实现带式输送机功率平衡控制的策略,如图 3 所示。

3.2 智能化模糊 PID 控制器的设计

传统的主从控制方式主要采用 PID 控制器,虽然控制精度较高,但在整个控制过程中超调量较大,稳定性较差。而且,传统 PID 控制器的自适应能力较差,对于工况负载、载荷变化频繁的带式输送机而言,其最终的控制效果无法从根本上解决功率不平衡的问题。因此,笔者设计了一款智能化模糊 PID 控制器以实现对带式输送机的快速稳定响应。

智能化模糊 PID 控制器是指在传统 PID 控制器的基础上,引入模糊控制算法,对 PID 控制器的比例、积分以及微分 3个环节的系数实现动态调整,使其能够根据带式输送机的工况对电动机运行参数进行调整。

3.3 智能化模糊 PID 控制效果仿真分析

为验证智能化模糊 PID 控制器与传统 PID 控制器的控制效果,基于 Simulink 软件建立仿真模型,对其进行对比。

3.3.1 仿真模型建立

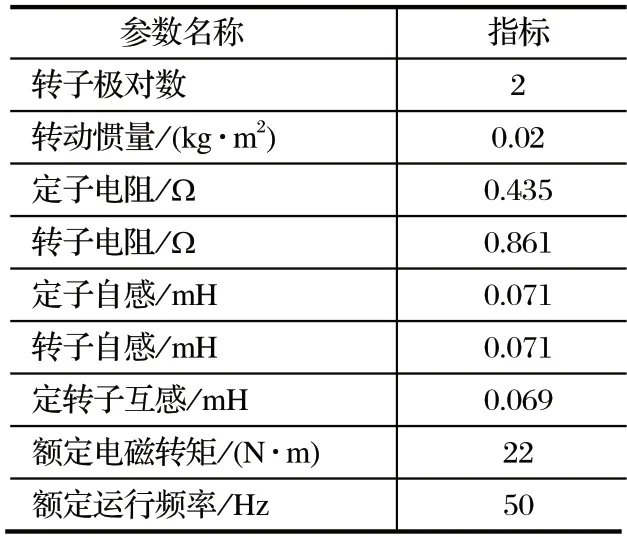

笔者所研究的带式输送机采用双电动机驱动,2个电动机型号相同,参数一致。因此,在实际生产中2个电动机的功率比为 1∶1。在建立模型时需要参考电动机参数,如表 3 所列。

表3 驱动电动机参数Tab.3 Parameters of drive motor

分别根据主从控制策略和基于速度补偿的功率平衡控制策略建立 Simulink 仿真模型,并将模型中电动机的参数依据表 3 进行设置。其中,主从控制策略中采用传统 PID 控制器,比例环节系数为 0.12,积分环节系数为 0.001,微分环节系数为 0.5;基于速度补偿的功率平衡控制策略采用智能化模糊 PID 控制器,能够根据带式输送机的实际工况对比例、积分及微分 3个环节系数进行调整。

3.3.2 仿真结果分析

设定带式输送机在空载工况下启动,在仿真时刻为 0.30 s 时分别对 2 台电动机施加不同的负载,其中头部驱动电动机负载为 20 N·m,尾部驱动电动机负载为 15 N·m;在仿真时刻为 0.60 s 时引入功率平衡控制策略。本次仿真对引入功率平衡控制策略后 2个电动机的电流变化进行对比,电流可以直接反应功率的变化趋势,仿真结果如图 4 所示。

由图 4 可知,传统 PID 控制器需要 0.12 s 达到双电动机的功率平衡控制,在控制过程中电流的最大超调量为 3.58%;而智能化模糊 PID 控制器仅需要 0.04 s 即可达到双电动机的功率平衡控制,且在控制过程中电动机电流的最大超调量为 0.005 4%。

综合分析,与采用传统 PID 控制器的主从控制策略相比,采用智能化模糊 PID 控制器实施基于速度补偿的功率平衡控制策略具有更快的响应速度、较小的超调量,能够实现对带式输送机的高精度功率平衡控制,尤其适用于煤矿综采工作面复杂工况下带式输送机的智能化控制。

4 结语

基于带式输送机的节能控制需求和多电动机的功率平衡控制需求,开展带式输送机智能化控制设计,并对控制效果进行验证,总结如下:

(1) 采用 CMSV500 防爆三维激光扫描仪并构建负载预测模型,可实现对带式输送机运量的精准掌握;

(2) 采用带式输送机动态优化控制策略后,节能效率最高可达 15.88%,其加速度最大不超过 0.3 m/s2,加速度值较小,在很大程度上避免了带式输送机输送带打滑甚至断带故障的发生,极大提升了带式输送机调速的安全性和可靠性;

(3) 采用基于速度补偿的功率平衡控制策略,并引入智能化模糊 PID 控制器,响应速度更快,且在整个控制过程中超调量较小,可实现对带式输送机的高精度功率平衡控制。