破碎机中摩擦盘加工精度控制方法研究

徐侠剑,张 雁,杨 菲,梁志理,贾向前

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

3中信重工机械股份有限公司 河南洛阳 471039

圆 锥破碎机具有结构简单、制造成本低、生产能力高、便于维修保养等优点[1-3],属于使用工况条件非常恶劣的高精度矿山机械设备。绝大多数圆锥破碎机都带有球面轴承[4],球面轴承主要由上摩擦盘、中摩擦盘、下摩擦盘组成。在破碎机工作时,通过三者之间的相对运动适应主轴的偏摆,达到矿石碎粉的目的。中摩擦盘作为该设备的核心承载件,若精度偏低,极易引起上、下摩擦盘烧伤,从而导致设备整体停机停产,生产线损失巨大,因此对中摩擦盘的形位公差及粗糙度要求极高。中摩擦盘为合金钢锻件,硬度达到 300~ 340 HB,下端面的平面度精度为0.05 mm,粗糙度为Ra0.4;上端凹球面的轮廓度精度为 0.05 mm,粗糙度为Ra0.4。

1 技术现状及存在问题

由于中摩擦盘两端面形位公差精度与粗糙度要求均非常高,该类零件可采用高精密专用磨床进行加工。目前绝大多数公司尚未配置上述磨床,多采用数控车床进行加工。数控车床能够控制形位公差精度,但粗糙度一般只能加工到Ra1.6 左右,若再提升粗糙度等级,需辅助相应的提升粗糙度等级的工具及措施进行。此外,在保证加工的形位公差后再采取提高粗糙度等级的措施时极易对形位公差精度产生影响,造成产品返修或报废。因此,采用车床进行中摩擦盘的加工,加工难度极大。

2 加工精度控制方法研究

针对上述情况,笔者着重对车削加工如何保证形位公差精度,以及车削加工后如何提高表面粗糙度等级进行了工艺试验研究。在粗糙度等级提升方面,分别对常规的抛光加工方案以及超声光整加工方案进行了研究,形成了车削加工后抛光加工和车削加工后超声光整加工 2 种工艺方法。

2.1 车削加工+抛光加工工艺方法

2.1.1 车削加工

首先将中摩擦盘两端面厚度分别留量 1 mm,开始进行精车加工,经过多次试验,最终确定选用刀尖圆角为R=0.4 的菱形硬质合金刀片,其形态如图 2所示,其基本信息如表 1 所列。该刀片具有切削抗力小、加工精度易控制的优点。

表1 车刀刀片基本信息Tab.1 Basic information of cutter of turning tool

切削加工时首先采取常用的恒转速切削方法,在加工端面外侧时粗糙度较好,加工到接近内孔时粗糙度明显变差。切削速度与转速的关系

式中:Vc为切削速度,m/min;D为加工直径,mm;n为主轴转速,r/min。

由式 (1) 可知,转速不变时,切削速度与加工直径成正比。恒转速切削加工到接近内孔时,随着加工直径变小,切削速度逐渐变小,从而导致工件因切削速度过低造成粗糙度等级降低。针对上述情况,改为恒线速度切削,切削参数如表 2 所列,接近内孔处粗糙度等级显著提升,两端整个平面或球面的粗糙度均在Ra0.8~ 1.6 之间 (见图 3)。

表2 车削过程参数Tab.2 Parameters of turning process

车削加工后,利用三坐标检测仪检测多件工件两端形位公差,下端面的平面度精度为 0.02~ 0.03 mm,上端凹球面的轮廓度精度为 0.02~ 0.03 mm,精度满足图纸要求。

2.1.2 抛光加工

抛光加工是利用高速旋转的低弹性材料 (如棉布、毛毡、百洁布等)、抛光轮或带有细微磨粒的抛光轮对工件表面进行研磨从而提高表面粗糙度等级的方法。

采用抛光加工提高表面粗糙度等级时,厚度单边留量 0.05 mm,通过逐级降低抛光轮磨料粒度的方式提高抛光的粗糙度等级,抛光过程参数如表 3 所列。先用 180 目粒度的百叶轮进行单向粗抛光 2 遍,然后用 320 目粒度的百叶轮单向抛光 2 遍,再用 600 目粒度的抛光轮单向抛光 2 遍,如图 4 所示。百叶轮抛光结束后,先将 1 000 目研磨膏与机油按 1∶1 的比例进行稀释混合,然后将稀释后的研磨膏用毛刷在工件表面进行刷涂至表面覆盖完全,再用 3M 飞翼百洁布抛光轮对工件表面进行单向研磨抛光 2 遍,如图 5 所示;之后,将工件表面的研磨膏用稀料擦拭干净,更换新的 3M 飞翼百洁布抛光轮再进行单向抛光 2 遍,提高表面光泽度,抛光现场如图 6 所示。通过上述抛光工艺方法的应用,加工后的表面粗糙度能够达到Ra0.3~ 0.4,但加工时间较长,抛光一件中摩擦盘两端面的时间达 16 h 以上。

表3 抛光过程参数Tab.3 Parameters of polishing process

抛光加工后利用三坐标检测仪检测多件工件两端形位公差,下端面的平面度精度为 0.08~ 0.12 mm,上端凹球面的轮廓度精度为 0.09~ 0.14 mm,经过分析发现,机床恒转速抛光加工过程中,随着抛光工件的直径逐渐变小,单位时间内抛光轮移动的速度减慢,从而导致磨削深度逐渐加深,因此在靠近内孔处出现凹陷。

针对上述情况,将机床恒转速抛光改为恒线速度抛光,抛光线速度为 30 m/min。抛光后利用三坐标检测仪检测下端面的平面度精度为 0.03~ 0.04 mm,而上端凹球面的轮廓度精度为 0.03~ 0.05 mm,较下端面平面度精度稍差。经分析,造成这一结果的主要原因为,抛光轮宽度为 20~ 25 mm,抛光平面时,抛光轮各部压入量均匀一致;但抛光凹球面时,抛光轮各部压入量随着抛光位置变化而变化,抛光后压入量较大的部位磨削去除量大,压入量较小的部位磨削去除量小,从而导致轮廓度精度有所下降,这一情况会随着抛光次数的增多逐渐加剧。

2.2 车削加工+超声光整加工工艺方法

2.2.1 车削加工

车削加工与 2.1.1 所述方法一致,不再赘述。

2.2.2 超声光整加工

超声波光整强化技术是一种新兴的表面处理技术,该技术利用超声冲击能量和静载滚压相结合的工作方式,可以实现零件表面材料的改性,细化表面晶粒,使金属零件表面达到更理想的表面粗糙度[5-6]。超声光整加工需使用专用的超声光整设备进行加工,如图 7 所示。

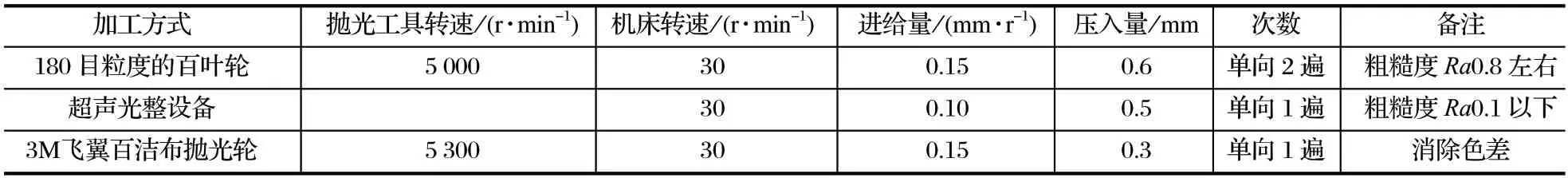

采用超声光整加工提高表面粗糙度等级时,厚度单边留量 0.02 mm,具体光整过程参数如表 4 所列。先用 180 目粒度的百叶轮单向粗抛光 2 遍,消除车削刀痕,然后用超声光整加工设备进行加工。本次使用的超声光整设备采用气缸控制滚珠压入工件的压力,气缸压力为 0.4 MPa,行程约为 1 mm 左右,因此对压入量要求较为宽松,本次压入量选择气缸行程的 1 半左右,控制在 0.5 mm。超声光整用的滚珠,其工作面为椭球形的阶梯轴,如图 8 所示。光整加工时,先将滚珠中心贴近工件外圆的边缘,转动工件,增加轴向进给,当听到滚珠部位出现断续的接触声响时,表明滚珠与工件开始接触,然后以此为基准,加大压入量至0.5 mm,开始进行超声光整加工,如图 9 所示。待滚珠中心通过工件内孔边缘时,迅速降低压入量进给直至滚珠与工件脱离。加工过程中,避免滚珠球面边缘与工件接触划伤工件。本次加工过程所用气源为工厂内的管道压缩空气,受气源稳定性影响,超声光整后工件表面偶尔出现色差,可在超声光整加工后,采用3M 飞翼百洁布抛光轮再单向抛光 1 遍,以消除色差。

表4 光整过程参数Tab.4 Parameters of finishing process

采用上述超声光整工艺方法加工后的表面粗糙度等级可以再次得到提升,达到Ra0.2 以下,而光整一件中摩擦盘两端面的时间可控制在 8 h 左右,缩短了加工时间,提高了生产效率。

超声光整加工后利用三坐标检测仪检测多件工件两端形位公差 (见图 10),下端面的平面度精度为 0.02~ 0.04 mm,上端凹球面的轮廓度精度为 0.02~ 0.04 mm,两端面形位公差均满足图纸要求。

3 结论

破碎机中摩擦盘属于高粗糙度等级、高轮廓度精度的曲面零件。车削加工采用小刀尖圆角的硬质合金刀片进行恒线速度切削,能够有效提升工件表面质量均匀性。在提高表面粗糙度方面,采用了 2 种方案,多种磨料粒度的抛光轮逐级抛光的方式能够有效提升工件表面的粗糙度等级,但对于凹球面的轮廓度精度控制难度相对较大,且抛光时间较长;超声光整加工的方式既能有效提升工件表面的粗糙度等级,也能保证凹球面的轮廓度精度,且加工时间较短。这 2 种方法均能满足图纸要求,但采用车削加工后超声光整加工的方式不仅能够有效保证破碎机中摩擦盘的制造精度,而且加工效率较高,具有更广泛的推广价值。