基于MeltFlow-VAR的TC2钛合金铸锭熔炼工艺研究

文 豪,郑亚波,陈 峰,冯军宁,郝学博

(1.宝钛集团有限公司,陕西 宝鸡 721014;宝鸡钛业股份有限公司,陕西 宝鸡 721014)

1 前言

TC2钛合金名义化学成分为Ti-4Al-1.5Mn,是属于Ti-Al-Mn系的一种α+β型中强钛合金[1,2]。该合金具有较高的强度、良好的成型性和焊接性能,韧性和机械性能较好,且综合性能良好[3,4]。TC2钛合金铸锭真空自耗熔炼过程中,Al、Mn属于易挥发元素,特别是Mn元素在同等温度下其饱和蒸气压远高于Ti元素会大量挥发,且在铸锭的周边和顶部富集。有研究表明,铸锭表层的Mn含量可达中心的15倍[5,6],这会导致铸锭的化学元素分布不均匀,产生Mn元素偏析现象。这种铸锭在后续加工材的组织上会出现明显的亮斑、亮条缺陷,见图1。而亮斑、亮条处的塑性较差,在钛材加工时会产生内部裂纹等缺陷。因此,如何解决TC2钛合金铸锭熔炼过程中Mn元素分布不均匀问题,改善加工材组织存在的亮斑、亮条缺陷就显得尤为关键。本文以Φ720mm规格TC2钛合金铸锭成品熔炼为研究对象,利用MeItFlow-VAR仿真模拟软件从熔炼工艺参数方面对TC2钛合金铸锭真空自耗电弧熔炼(VAR)过程进行模拟,研究分析熔炼工艺参数对铸锭化学成分均匀性的影响;同时根据仿真模拟结果提供的理论依据制定出合理的熔炼工艺,并进行了Φ720mm规格TC2钛合金铸锭生产试验,通过试验验证,生产出了合格的加工材用TC2钛合金铸锭。

图1 TC2钛合金加工材缺陷区

2 MeItFlow-VAR仿真模拟

本文依托MeItFlow-VAR仿真模拟软件,对Φ720mm规格的TC2钛合金成品铸锭真空自耗电弧熔炼(VAR)过程进行模拟,通过对模拟结果的分析研究,制定出相对合理的熔炼工艺参数。

2.1 熔池深度随熔炼电流变化的模拟分析

在铸锭熔炼过程中,合金元素的偏析程度是评价铸锭质量的重要内容之一。偏析是在合金凝固过程中形成的。根据合金凝固过程的溶质再分配原理,液态金属的凝固过程发生在一定温度范围内,而合金在不同时刻凝固的固体成分是不同的,且固态扩散越差,固相不均匀性变越大,因此产生偏析现象。根据合金结晶偏析的经典理论[7],溶质组元的平衡分配常数K0决定了合金元素的偏析程度,K0与1之差越大的合金其偏析倾向也越大。而当K0为定值时,则溶质组元的有效分配常数Ke越接近1,偏析倾向越小。一般来说,冷却速度增大(即扩大温度梯度)可使凝固速度也就是界面的推进速度增大,从而可使Ke向1逼近,有效减小元素的偏析程度。Ke即界面α的浓度与远离界面液体的浓度之比[8],如下式:

采用真空自耗电弧炉(VAR)熔炼钛合金铸锭时,铸锭在结晶器内的凝固是从底部开始,随着熔炼过程的进行,逐渐向上的凝固过程,属于顺序凝固。因此按溶质再分配理论,会产生一些合金元素在铸锭的各部分呈有规律地分布状态。TC2合金中主要包含Al、Mn等元素,其中Mn元素的平衡分配系数K0为0.39[6],与1的差值较大,在熔炼过程中呈现较强的正偏析性倾向,会不可避免地使Mn元素在树枝状晶界或晶枝之间富集而造成严重的偏析现象,在钛材加工时会产生内部裂纹等缺陷。

真空自耗电弧熔炼(VAR)过程主要包括起弧建立熔池阶段、正常熔炼阶段以及补缩阶段。其中,正常熔炼阶段的熔炼电流是整个熔炼过程的关键工艺参数。因为熔炼电流决定着金属熔化速率和熔池温度,对熔池的形状、体积和深度有最直接的影响,最终反映到合金的精炼效果和结晶结构上。图2为模拟TC2钛合金成品熔炼时正常熔炼阶段熔池深度随熔炼电流的不同(1-7代表不同的熔炼电流制度,且熔炼电流由大到小)的变化趋势。从模拟结果可以看出:在其余熔炼工艺参数不变的情况下,随着熔炼电流的降低,熔池深度相应有所减小,且熔池深度与熔炼电流表现出良好的线性关系,R2=0.9935。由此可以看出,减少输入给熔炼过程的有效能量是影响熔池深度的主要因素。而在熔炼TC2钛合金铸锭时,当冷却速度恒定,单位时间输入的总能量减少(即降低熔炼电流)时,熔化速度则随之减小,导致熔池深度减小,熔池的熔融区域变小,使得熔池的温度梯度增大,加快了凝固速度,有效减小了元素的偏析程度。

图2 熔池深度随熔炼电流的不同的变化

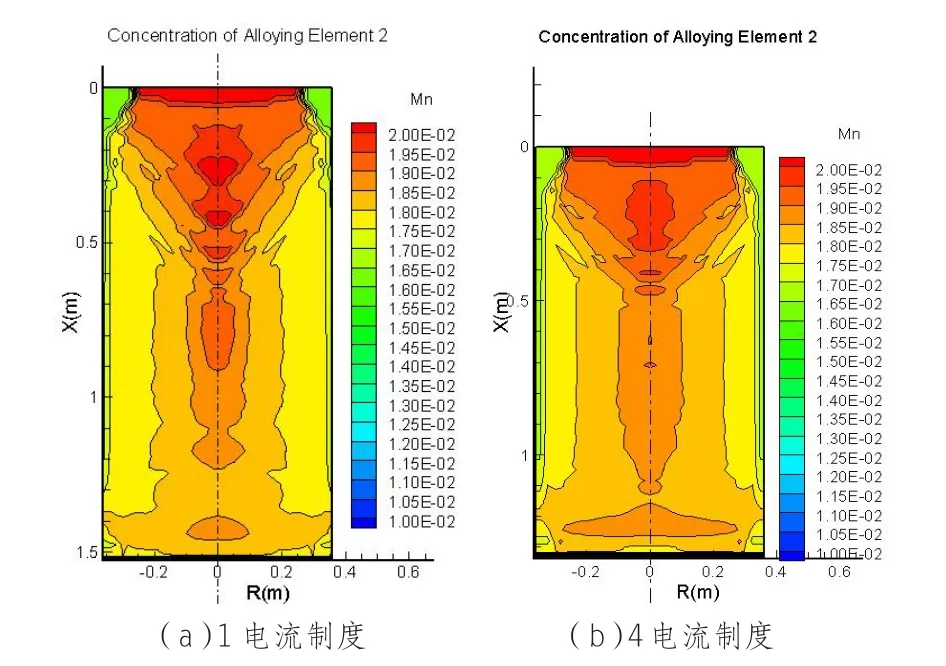

根据上述模拟结果以及前期生产经验,选取第1种以及第4种两种不同的电流制度,对Φ720mm规格TC2钛合金成品铸锭真空自耗电弧熔炼过程进行模拟试验,Mn元素的分布状态如图3所示。从图3中可以看出,Mn元素明显呈现出底部含量偏低、上部含量偏高的分布特点,其分布特点符合Mn元素在实际生产中的偏析规律。对比图3(a)与(b)的Mn元素模拟分布结果可以看出,在较低的熔炼电流(即小电流、低熔速)下,铸锭中Mn元素含量较高的区域有所减少,且分布相对更加均匀。这说明熔炼电流减小(即输入的总能量减少)时,熔池的温度梯度增大,凝固速度有所提高,使得元素的分布相对更加均匀,有效减小了Mn元素的偏析程度。

图3 不同熔炼电流制度下模拟Mn元素分布

2.2 稳弧交变时间对铸锭组织成分影响的模拟分析

理想状态下,在真空自耗电弧熔炼(VAR)过程中,电弧的轴线应该与电极的轴线相重合,但由于电弧本身是由各种带电粒子组成的高温等离子体,若电弧受到周围磁场的干扰,将发生不同程度的偏转,可能会造成结晶器烧穿的危险。为了使真空自耗电弧炉在工作时,电弧收敛和能量集中,避免发生电弧偏转的现象,通常利用外加磁场来稳定电弧,即在结晶器外壁缠绕电磁线圈——稳弧线圈。除此之外,稳弧线圈还具有搅拌熔池改善合金化条件、细化晶粒、消除固有磁场不对称造成的影响等作用。在钛合金成品铸锭熔炼过程中,稳弧电流一般选择交流电源,这是因为交流稳弧具有使熔池深度变浅、使熔池非定向旋转以及对熔池搅拌更强烈的作用。

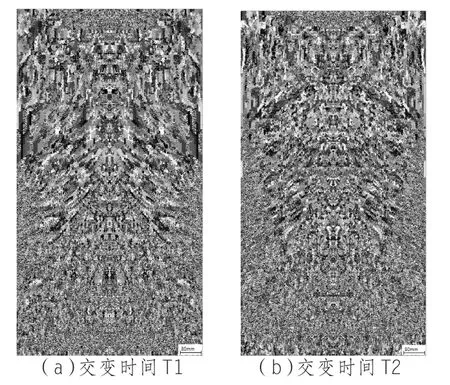

本次模拟试验选择的稳弧电流为X A,分别选取T1和T2的交变时间(T1<T2),对Φ720mm规格TC2钛合金成品铸锭真空自耗电弧熔炼过程进行模拟,模拟结果如图4、图5所示。

图4 不同稳弧交变时间下Mn元素分布

图5 不同稳弧交变时间下模拟铸锭组织

对比图4(a)与(b)可以看出,延长稳弧电流的交变时间,对Mn元素在铸锭中的均匀分布有一定的改善。这是因为交变时间过短导致对熔池搅拌不充分,限制了Mn元素的均匀分布;而适当延长稳弧电流交变时间,对熔池产生明显的搅拌作用,改善了Mn元素的合金化条件。同时,适当的搅拌,扩大了熔池表面,可提高铸锭的表面质量。对比图5(a)与(b)可以看出,延长稳弧电流的交变时间,适当的利用稳弧电流对熔池进行充分搅拌,可促使铸锭凝固时结晶核心增多,阻碍一次晶长大,使铸锭晶粒得到细化。

通过MeltFlow-VAR仿真模拟软件对Φ720mm规格TC2钛合金成品铸锭真空自耗电弧熔炼过程进行模拟研究,可以得出:为了获得成分均匀性良好的TC2钛合金铸锭,可以通过优化熔炼工艺参数即采取“小电流、低熔速”熔炼工艺以及适当延长稳弧电流交变时间的方法,改善TC2钛合金铸锭中Mn元素的偏析程度。同时,通过对真空自耗电弧熔炼过程的仿真模拟,能够有效地预测熔炼工艺参数对铸锭质量的影响,并借此指导实际生产过程,节省人力物力财力。

3 试验结果分析及验证

3.1 原料及添加剂

依据前期生产经验,本次试验选用小粒度0/1级海绵钛,以电解锰、铝豆作为添加剂。

3.2 工艺过程

图6 工艺过程

3.3 熔炼过程

根据上述对仿真模拟结果分析,选取合理的熔炼电流、稳弧电流交变时间等工艺参数,且使自耗电极经一次真空熔炼+二次惰性气体保护熔炼生产TC2钛合金铸锭,熔炼过程平稳,均未发生异常。

3.4 成品铸锭取样及分析

对本次生产的四个TC2钛合金铸锭的表面进行扒皮去除缺陷后,在铸锭头、上、中、下、底五个部位分别取样进行Al、Mn元素化学分析。纵向取样示意图如图7(a)所示。同时,为了验证Al、Mn元素在TC2钛合金铸锭中径向的分布情况,故本次试验对其中的2#铸锭头部断面进行13点取样,分别分析Al、Mn元素的含量,铸锭头部断面取样示意图如图7(b)所示。

图7 铸锭取样示意图

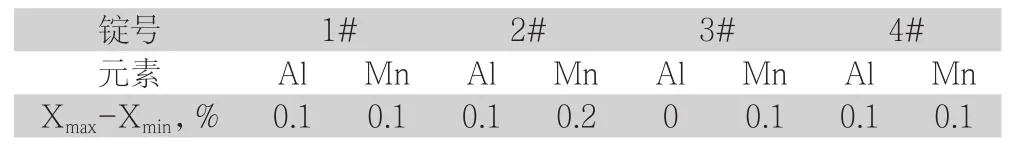

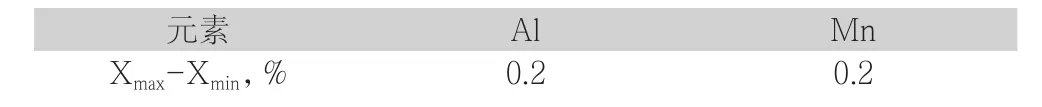

图8(a)、(b)、(c)和(d)分别是四个铸锭的纵向化学成分分析结果,从图中可以看出,四个铸锭中Al、Mn元素的化学成分波动较小,元素含量符合标准要求,满足后续加工要求。表1是相同铸锭化学分析结果的极差,其中1#铸锭Al元素极差为0.1%,Mn元素极差为0.1%;2#铸锭Al元素极差为0.1%,Mn元素极差为0.2%;3#铸锭Al元素极差为0,Mn元素极差为0.1%;4#铸锭Al元素极差为0.1%,Mn元素极差为0.1%;结合图8和表1可以看出,Al和Mn元素在铸锭纵向的分布是均匀的,极差较小。表2是不同铸锭之间Al元素和Mn元素的化学分析结果极差,其中Al元素极差为0.1%,Mn元素极差为0.2%,说明不同铸锭的生产过程稳定,化学成分波动较小,熔炼工艺参数的选择合适。

图8 4个铸锭的纵向化学成分

表1 相同铸锭化学成分差极

表2 不同铸锭化学成分极差

图9为2#铸锭头部断面13点取样的化学成分,表3是13点取样的化学成分极差,结合两者可以看出,Al、Mn元素在铸锭的径向化学成分波动和极差较小,说明Al、Mn元素在铸锭的径向分布是均匀的。

图9 2#铸锭头部断面化学成分

表3 2#铸锭头部断面化学成分极差

3.4 TC2钛合金加工材锻态组织

图10为对1#、2#铸锭进行均匀化处理,且控制变形量、锻压速度、压下量、进给量等变形参数进行锻造后,大规格加工材锻态低倍图。从图中可以看出,加工材锻态低倍为模糊晶,组织均匀性较好。

图10 加工材锻态低倍

3.5 “空烧”低倍检验

图11为TC2钛合金加工材进行“空烧”试验后,进行横纵向低倍检验,经检验均未发现亮斑、亮条等组织缺陷。这说明通过对TC2钛合金铸锭熔炼工艺的优化,改善了Mn元素的偏析现象,使铸锭中Mn元素分布更加均匀,可以避免TC2钛合金在后续加工制造过程中产生内部裂纹等缺陷。

图11 TC2钛合金加工材“空烧”横纵向低倍检验

4 结论

(1)MeltFlow-VAR模拟仿真软件可以对TC2钛合金的熔炼过程进有效模拟。

(2)利用MeltFlow-VAR模拟仿真软件对Φ720mm规格TC2钛合金铸锭真空自耗电弧熔炼(VAR)过程进行模拟研究,分析得出熔池深度随着熔炼电流降低而减小;且适当延长稳弧电流交变时间,可使铸锭中易偏析元素分布更加均匀,改善化学成分均匀性。

(3)依据模拟结果,选取适当的熔炼电流、稳弧电流交变时间等熔炼工艺参数进行实际生产,控制过程有效,所生产TC2钛合金铸锭中Mn、Al元素分布均匀,化学成分波动和极差较小,Mn、Al元素偏析现象明显改善。

(4)TC2钛合金加工材进行“空烧”试验后,进行横纵向低倍检验,均未发现亮斑、亮条等组织缺陷,加工材组织得到了改善。