地埋管流体速度对地源热泵系统运行性能影响研究

李 贵,韩宗伟,杨灵艳,张宏志,魏昊天,张雪平,孟新巍,季明震

(1.东北大学 冶金学院,辽宁 沈阳 110519;2.中国建筑科学研究院,北京 100013)

0 引言

21世纪以来,地源热泵在我国的应用越来越广泛[1],尽管初始投资较高,但运行费用低,且无污染排放,应用前景广泛[2]。地埋管管内流体流速不仅是地源热泵系统重要的设计参数,也是影响系统运行性能的重要因素。流速越高,换热效果越好,越有利于降低热泵机组运行能耗,但换热器阻力也随之增加,导致循环水泵功耗增加。因此确定地埋管换热器内换热流体的合理流速范围对于提高地源热泵系统性能具有重要作用。

关于地埋管管内流速,GB50366—2005《地源热泵系统工程技术规范》中指出,为确保系统及时排气和加强换热,建议单U形地埋管时流速不小于0.6m/s,而国际地源热泵协会IGSHPA2017标准中指出,仅需开机时保证流速不小于0.6m/s,运行时保证管内处于紊流区即可。近几年,学者们针对管内流速对地埋管换热特性及系统性能的影响开展了研究,并根据地埋管换热器单位井深换热量和进、出口压降,给出了最佳流速范围。Zhou[3]、李云[4]通过建立单U形DN32地埋管仿真模型,得出最佳流速为0.4~0.6m/s。江然然[5]建立了并联双U形桩基埋管换热器管模型,得出经济流速为0.25~0.3m/s。李辽辽[6]建立了不同流速下的地源热泵系统仿真模型,得出流速在0.22~0.34m/s时,可保证全年运行费用较低。也有学者根据实地实验得出最佳流速范围,程小菲[7]利用试验台研究得出单U形DN25地埋管的经济流速为0.15~0.36m/s。付文彪[8]根据对江苏常州地区夏季制冷的研究,得出单U形DN32地埋管换热器最佳设计 流 速 为0.4~0.6m/s。

上述研究仅从单个钻孔的换热和压降来考虑,但地埋管换热器传热过程与热泵机组运行特性会相互影响,所得结论与实际情况有一定偏离。为了更加全面、准确地研究地埋管管内流速对地源热泵系统运行性能的影响,本文建立了三维管群换热仿真模型,并将地源热泵机组模型与地埋管换热器模型动态耦合,研究不同工况下地埋管内流体速度对系统运行能耗影响,以满足用户负荷需求为约束条件,系统运行能耗最低为目标,确定地埋管管内流体最佳流速,进而为工程应用提供参考。

1 地源热泵系统模拟平台建立

1.1 物理模型

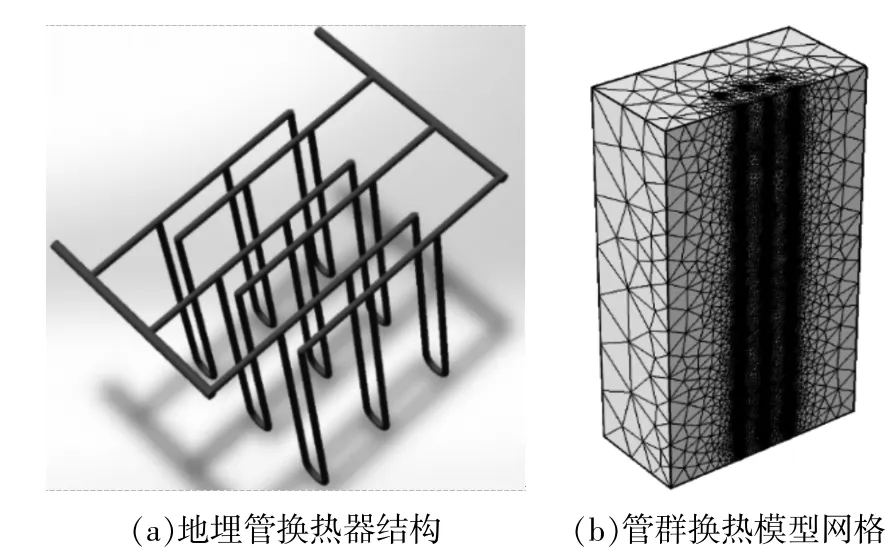

在确保实现地埋管内流体速度对地源热泵系统运行性能影响研究的基础上,为了降低计算难度,本文将地埋管换热器共设9个钻孔,结构如图1(a)所示。3根单U形DN32地埋管为一组,采用同程式连接。地埋管管群网格划分如图1(b)所示。其中,计算区域的长×宽×高分别为34m×34 m×60m。

图1 地埋管换热器物理模型及网格Fig.1 Physical model and grid of buried pipe heat exchanger

1.2 数学模型

1.2.1地埋管换热器数学模型

地埋管换热器与土壤的换热过程十分复杂,为了降低计算量,忽略次要因素对管群换热特性的影响,本文做出如下简化:①不考虑地埋管与回填材料之间、回填材料与土壤之间的接触热阻;②土壤和回填材料物性参数为定值,不随温度、时间变化,各处均匀一致;③仅考虑纯导热工况,不考虑热湿迁移、渗流和冻结等因素。

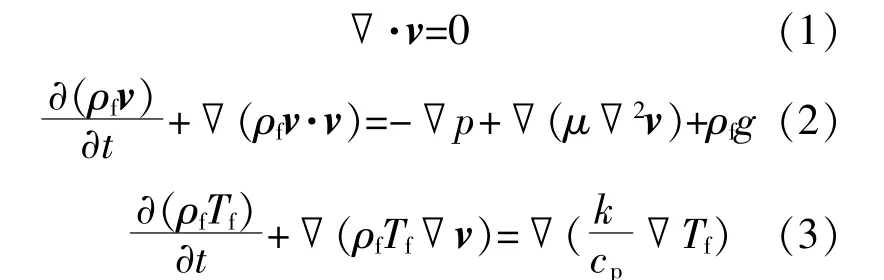

地埋管管内通常视为不可压缩,其流动需满足质量守恒、动量守恒和能量守恒,表达式为

式 中:v为 流 体 矢 量 速 度,m/s;ρf为 流 体 的 密 度,kg/m3;t为 时 间,s;p为 流 体 的 压 力,Pa;μ为 流 体的 粘 度,Pa·s;g为 重 力 加 速 度,取9.8m/s2;Tf为 流体 温 度,K;cp为 流 体 定 压 热 容,J/(kg·K);k为 流体 传 热 系 数,W/(m2·K)。

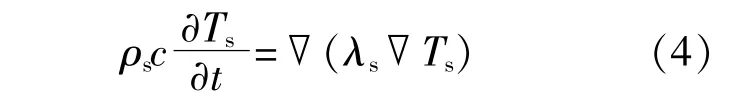

对于纯导热,土壤和回填材料视为各向同性均匀介质,三维非稳态数值传热模型表达式为

式 中:ρs为 土 壤 密 度,kg/m3;c为 土 壤 比 热 容,J/(kg·K);Ts为 土 壤 温 度,K;λs为 周 围 土 壤 的 导 热系 数,W/(m·K)。

1.2.2循环水泵数学模型

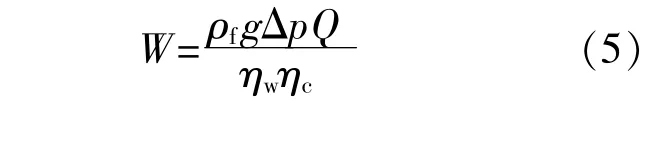

假定水泵效率在不同流速下都为固定值,则循环水泵功耗W为

式 中:Δp为 管 网 压 降,Pa;Q为 管 网 总 流 量,m3/s;ηw为水泵效率;ηc为电机总效率。

1.2.3热泵机组数学模型

热泵机组仿真模型不考虑连接管路,计算时认为制冷剂仅考虑蒸发器、压缩机、冷凝器和节流阀中流动。蒸发器和冷凝器采用稳态分布参数模型,管内流动视为一维均相流动,根据制冷剂状态分为过冷区、两相区和过热区,每个相区根据焓差划分为若干单元进行计算。节流阀和压缩机的计算仅考虑制冷剂的进、出口状态,不考虑节流损失和与外界的热交换,具体数学模型参考文献[9]。

为了考察流速对机组性能的影响,本文建立了仿真模型,量化分析了热泵机组在不同热源侧流速和进水温度条件下的运行性能,其中,流速设为0.1,0.2,0.3,0.4,0.5,0.6m/s,其 性 能 系 数 变 化规律如图2所示。

图2 热泵机组性能系数随进水温度变化曲线Fig.2 Variation curve of coefficient of performance of heat pump unit with inlet water temperature

在制冷期,随着进水温度升高,机组性能系数降低,供暖期则相反。相同工况下,埋管侧流速越高,机组COP越高,但增幅越来越小。

不同流速下机组COP随进水温度的拟合函数关系式为

式 中 :a,b,c为 拟 合 系 数 ,不 同 工 况 下R2为0.99955~0.99997。

数学模型准确性方面,通过采用翅片管式热交换器的热泵机组进行了特性实验验证,制冷量和机组COP的模拟值和实验数据吻合程度较好,二者相对误差均在10%以内。

将上述热泵机组模型与地埋管换热器模型耦合,可以建立管群换热地埋管地源热泵系统动态性能仿真模型,该模型可以计算地埋管换热器流体流速对整个系统的性能影响。

2 结果分析

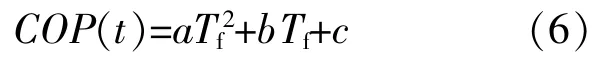

本文以常用的单U形DN32地埋管为例,流速 分 别 设0.1,0.2,0.3,0.4,0.5,0.6m/s进 行 分 析讨论,对应雷诺数为2340~14040,均保证了管内湍流状态。研究对象为冷热负荷较为平衡的北京地区某办公建筑,动态负荷如图3所示。最大冷负荷为40.09kW,累积冷负荷为2806kW,最大热负荷为40.2kW,累积热负荷为1951kW。

图3 建筑全年动态负荷Fig.3 Annual dynamic load of buildings

采用土壤作为回填材料,其热导率为2.70W/(m·K),比 热 容1394J/(kg·K),密 度1925kg/m3。为保证研究流速范围内,循环工质不发生冻结,采用质量分数为9.4%的CaCl2溶液,热导率为0.57 W/(m·K),比 热 容3634J/(kg·K),密 度1080kg/m3,粘 度0.0012Pa·s。管 间 距4.5m,埋 深60m,压缩机整体效率为48%,循环水泵电机效率90%,水泵效率65%,管壁绝对粗糙度为25μm。

2.1 热泵系统运行能耗随埋管流速变化趋势

图4为不同流速下系统各部分耗电量。随着地埋管管内流速增大,管网阻力急剧增加,循环水泵运行能耗也随之急剧增大,热泵机组运行能耗随着流速的增加逐渐降低,但减幅越来越小。流速为0.3m/s左右时,系统总运行能耗最低。从年运行能耗角度考虑,建议将地埋管管内流速控制在0.2~0.4m/s,相比传统地埋管流速取0.6m/s及以上的做法,系统年运行能耗至少降低了7.2%~8.5%。

图4 不同流速下系统各部分耗电量Fig.4 Power consumption of each part of the system at different flow velocity

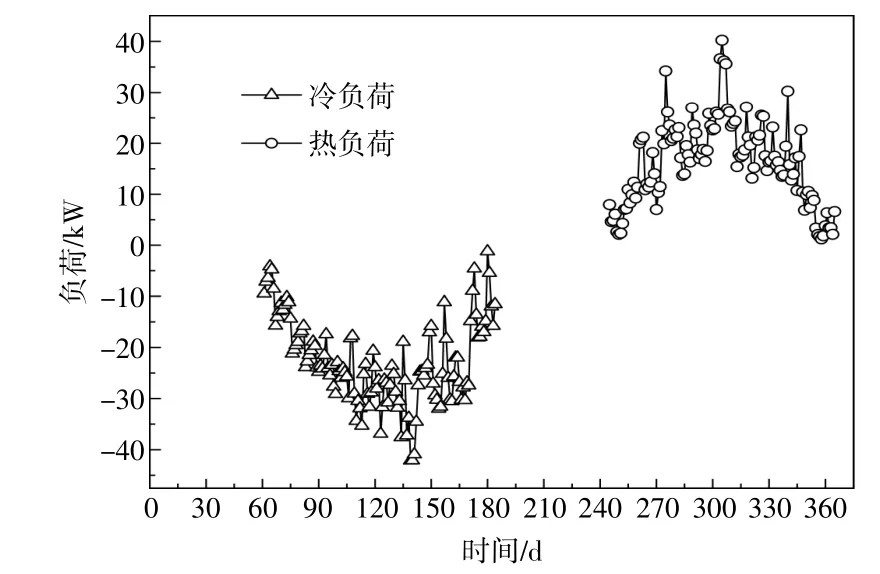

2.2 热泵系统最佳运行流速随土壤物性参数变化趋势

为了研究土壤物性参数对系统最佳流速区间的影响,结合常见的土壤物性取值范围,本文选取土 壤 热 导 率 为2.0,3.0,3.5W/(m·K),比 热 容 为1000,1200,1600J/(kg·K),分 别 计 算 分 析 各 工况下系统运行能耗,计算结果如图5所示。由图5可知,土壤热导率和比热容越大,管群换热效果越好,机组性能随之提升,系统全年能耗越低。但不同流速下二者对系统运行能耗的影响程度几乎相同,最佳运行流速仍为0.2~0.4m/s,相比流速取0.6m/s的工况下,系统年运行能耗至少降低了6.8%~8.7%。以本文中最佳运行流速0.3m/s下的工况为例,随着土壤热导率和比热容的增加,系统节能率略微上升,由8.20%上升到8.74%。

图5 不同土壤热导率和比热容下的系统总耗电量Fig.5 Power consumption of the system under different soil thermal conductivity and specific heat capacity

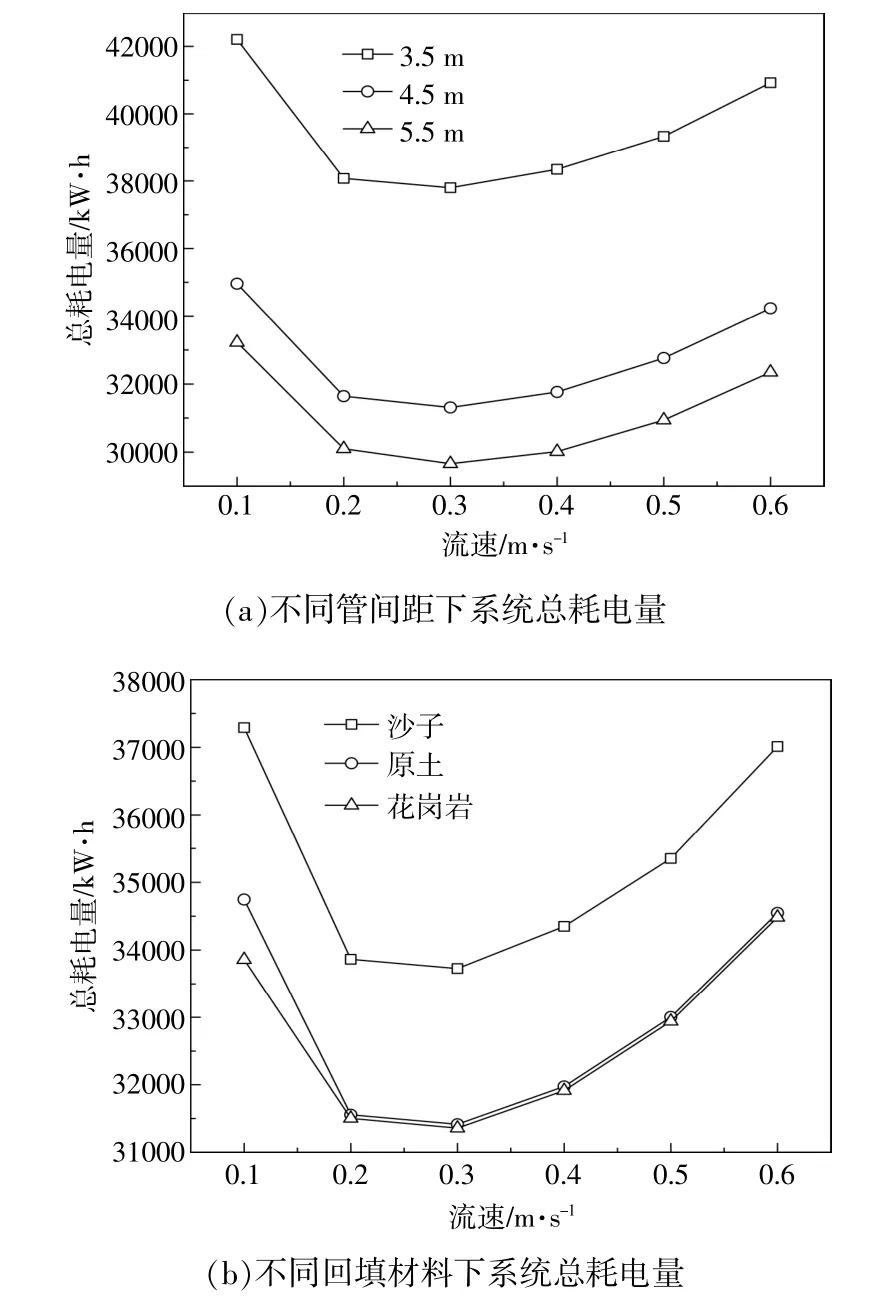

2.3 热泵系统最佳运行流速随管间距和回填材料变化趋势

管间距和回填材料对换热有着不可忽视的影响。本文设管间间距分别为3.5,4.5,5.5m,回填材料 分 别 为 沙 子[热 导 率2.00W/(m·K),比 热 容1869J/(kg·K),密 度1800kg/m3]、花 岗 岩[热 导 率3.49W/(m·K),比 热 容920J/(kg·K),密 度2800 kg/m3]和原土,计算了各工况不同流速下对系统能耗影响情况,结果如图6所示。

图6 不同埋管敷设条件下,管内流速对系统对系统运行性能的影响Fig.6 Influence of flow velocity in pipe on system operation performance under different pipe laying conditions

不同管间距和回填材料对系统全年运行能耗变化趋势的影响在不同流速下大体一致,最佳流速仍为0.2~0.4m/s,相比流速取0.6m/s的工况,系统年运行能耗至少降低了6.3%~9.1%;以最佳流速0.3m/s下的工况为例,管间距3.5,4.5,5.5m下系统节能率分别为7.64%,8.53%和8.32%,对于以上3种回填材料,系统节能率分别为8.88%,9.07%和9.07%,节能率变化均不大。

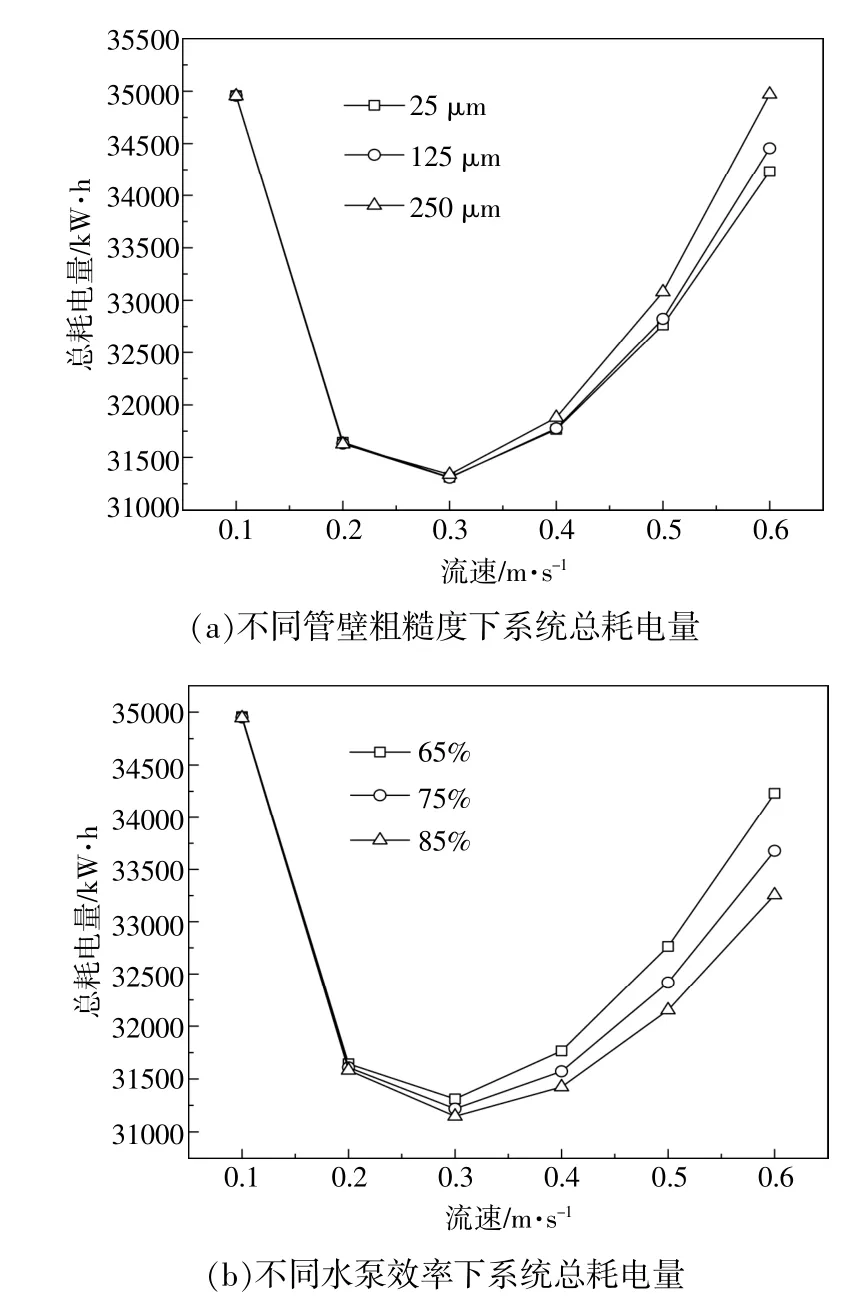

2.4 热泵系统最佳运行流速随水泵效率和管壁粗糙度变化趋势

水泵效率和管壁粗糙度都显著影响着循环水泵的运行能耗,本文进一步研究了75%和85%的水泵效率下系统总运行能耗的变化,以及在原有粗糙度(25μm)增大5倍和10倍情况下的系统能耗变化。不同粗糙度和水泵效率下的系统全年运行能耗计算结果如图7所示。可以看出,不管是水泵效率还是壁面粗糙度的改变,在流速较低(<0.3m/s)时几乎无影响。最佳运行流速范围几乎没有影响,仍为0.2~0.4m/s,此时相比流速0.6m/s的工况下,系统年运行能耗至少降低了5.0%~8.53%。以流速0.3m/s下的工况为例,随着管壁粗糙度的增加,系统运行能耗分别降低了8.53%,9.14%和10.39%,节能率逐步增加。随着水泵效率的增加,系统运行能耗分别降低了8.53%,7.30%和6.34%,节能率逐步降低。

图7 不同管壁粗糙度和水泵效率下系统总耗电量Fig.7 Power consumption of the system with different pipe wall roughness and pump efficiency

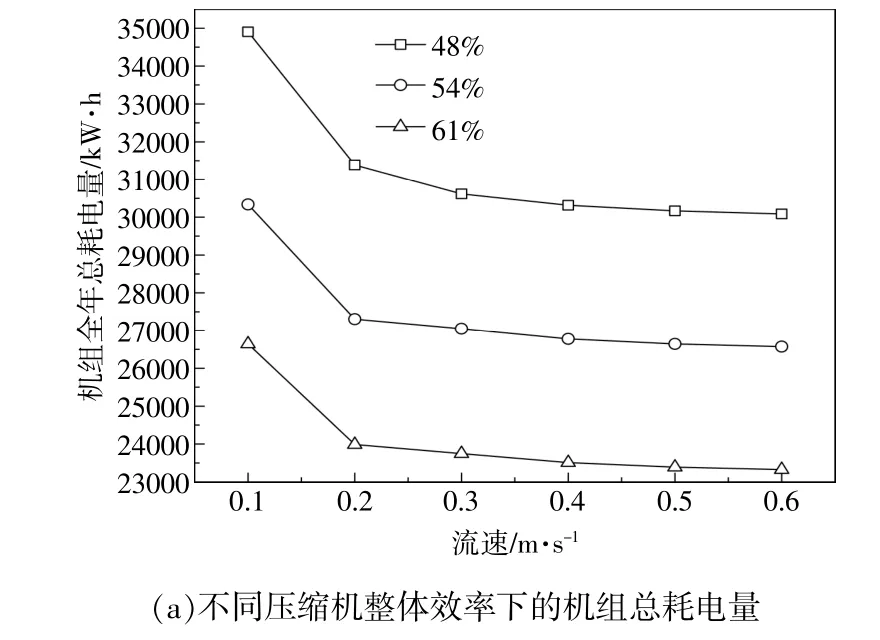

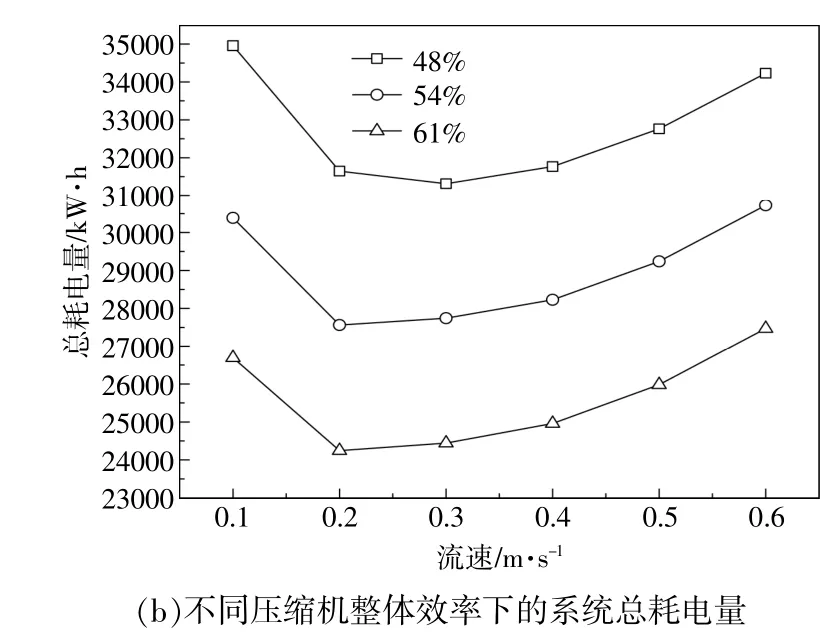

2.5 热泵系统最佳运行流速随压缩机整体效率变化趋势

在地源热泵系统中,压缩机耗电为热泵机组的主要能耗,压缩机整体效率的提高可降低机组运行能耗。本文在压缩机整体效率初始值(48%)的基础上,考虑将其提高到54%和61%,研究其对最优地埋管内换热流体流速的影响,结果如图8所示。由图8可以看出,压缩机整体效率的提高显著降低了系统运行能耗,循环水泵功耗占比提升。压缩机整体效率提高到54%及61%时,最佳运行流速为0.2m/s,此时,地埋管管内流速控制在0.2~0.3m/s系统性能较好,相比流速取0.6m/s的工况下,系统年运行能耗至少降低了10.7%~11.7%。以最佳运行流速0.2m/s下的工况为例,随着压缩机整体效率的提高,系统运行能耗分别降低了7.56%,10.27%和11.74%,节能率上升。

图8 不同压缩机整体效率下热泵机组和循环水泵总耗电量Fig.8 Power consumption of heat pump unit and circulating water pump under different overall compressor efficiency

3 结论

本文建立了管群换热条件下的地源热泵系统动态性能仿真平台,据此研究了地埋管内换热流体流速对系统全年运行性能的影响,分析了在不同影响因素条件下,系统最优流速的变化情况,得到结论如下。

①流速越高,地埋管换热器的换热性能越好,热泵机组的运行能耗降低,但埋管侧管网压降显著增加,循环水泵运行能耗剧烈增加,系统总的运行能耗先降低后升高;在不考虑排气影响的情况下,本系统最佳运行流速为0.2~0.4m/s,与流速取0.6m/s相比,系统全年运行能耗可降低7.2%~8.5%。

②土壤的热导率和比热容、管间距、回填材料、管壁粗糙度和水泵效率对最佳运行流速影响很小;随着压缩机整体效率的提高,最佳运行流速为0.2~0.3m/s,此时系统年运行能耗进一步降低了10.7%~11.7%。

③系统节能率随土壤热导率和比热容下增大略微增加,不同管间距和回填材料下基本不变,随着管壁粗糙度增加逐步上升,随着水泵效率上升逐步下降,随压缩机整体效率升高明显增加。