动力电池组复合冷却系统优化及实验研究

吴学红,郎旭锋,吕 财,高 磊,刘 勇

(郑州轻工业大学 能源与动力工程学院,河南 郑州 450000)

0 引言

动力电池技术是电动汽车的关键技术。动力电池组在高电流下快速充放电时会产生大量热量,可能导致温度过高和温度不均匀,严重影响电池的性能和安全性。按照冷却介质分类,电池组冷却分为空气冷却、液体冷却、热管冷却和相变材料冷却等[1]。目前,单一冷却方式难以满足电池组散热的需求,而复合冷却方式能综合单一冷却方式的优点,是动力电池技术的研究热点[2],[3]。

液体冷却利用冷液流动可快速控制电池温度,但其冷板与圆柱形电池贴合效果差,泵的功耗大。相变冷却方式结构简单,可随着电池形状而变化,贴合效果好,但须携带足量的相变材料。若相变材料完全融化时,液态变为固态的时间长,循环效果差。

基于液体冷却和相变冷却方式特点的复合冷却系统,利用相变材料的相变温度范围小、贴合效果好等优点,在控制电池最高温度的同时,使电池温度更均匀;利用冷板快速散热的特点,将电池产生的热量迅速散失到环境中。当相变材料完全融化后能迅速冷却为固态。

Ling采用相变冷却与空气冷却结合的复合热管理系统,提出了解决锂离子电池过热问题的有效方案[4]。研究结果表明,相变材料的热物理性质决定了电池组的最高温升和温度均匀性;强制空气对流对相变材料蓄热能力的恢复起着至关重要的作用。Rao设计了相变材料与微通道冷板结合的冷却方式,研究发现PCM的导热系数和相变温度对其液体体积分数有很大的影响,通道数为8的电池组散热效果最佳[5]。Zhao设计了一种相变材料和热管(PCM/HP)耦合的电池热管理模块,研究结果显示,PCM/HP耦合系统的最高温度可以控制在50℃以下,通过在PCM中嵌入HP可将温差从33.6%降低到28.9%[6]。Wu设计了一种基于热管辅助相变材料的电池热管理系统,实现了电动汽车和混合动力汽车的能量综合利用[7]。吴学红采用数值模拟方法,研究了环境温度和对流换热系数对填充相变材料动力电池散热效果的影响[8],[9]。研 究 结 果 表 明,在 高 温(35℃)情 况 下,单 一相变冷却方式不能满足电池散热需求,须外加空气、液体等进行冷却辅助散热;复合相变材料和液体冷却相结合的复合热管理系统,在25~40℃的环境温度下,电池组温度可维持在37~43℃的安全温度范围内。Zhang采用相变材料和底部液体冷却技术设计了大型动力电池模块复合热管理系统。与液体冷却相比,复合冷却方式降低了电池在稳态下的最高温度和温差[10]。上述研究虽然改善了动力电池组的散热问题,但近年来电动汽车电池燃烧和爆炸等事故频发,动力电池组冷却系统的优化依然是电动汽车动力电池技术的重要研究方向之一。

为进一步研究和优化动力电池组冷却系统,提高其环境适应性,本文提出了复合相变材料与液冷板结构耦合的动力电池复合冷却系统。该系统采用石蜡/膨胀石墨复合相变材料和液体冷却相结合,通过多因素正交试验计算获得液冷结构的最佳参数。通过实验研究了最佳参数下复合冷却系统在常温(25℃)和高温(40℃)环境下的散热特性,为动力电池组热管理系统的技术进步提供理论指导。

1 物理与计算模型

1.1 物理模型

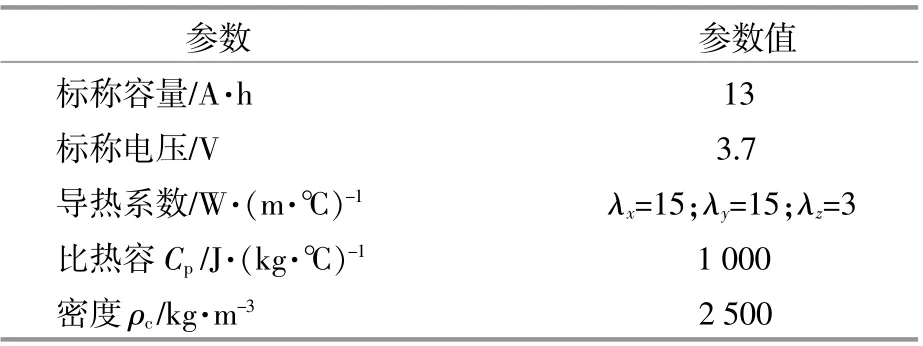

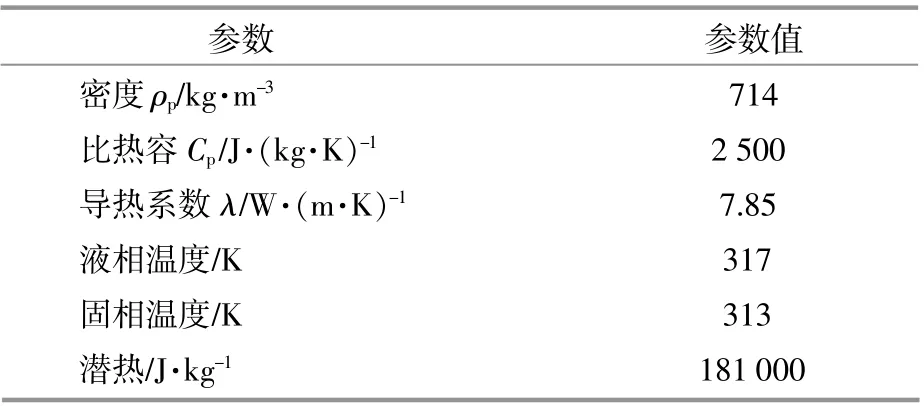

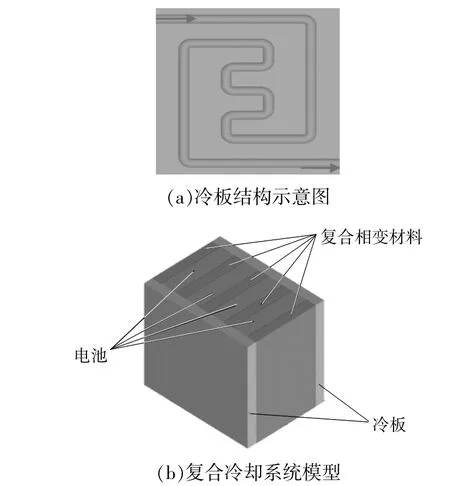

本文以方形聚合物锂离子动力电池为研究对象,电池的基本参数如表1所示。相变材料的基本参数如表2所示。复合冷却系统的结构如图1所示。

表1 锂离子电池的基本参数Table1 Basic parameters of lithium ion battery

表2 相变材料的基本参数Table2 Basic parameters of phase change materials

图1 复合冷却系统的结构示意图Fig.1 Schematic diagram of composite cooling system

动力电池组模块采用4个电池,电池之间填充复合相变材料。电池模块左右两侧放置液冷板。当电池充电和放电时,相变材料吸收热量,将电池温度控制在合适的温度范围内。根据标准要求,电池堆工作的最佳临界温度是45℃,因此选取的相变材料的相变温度为45℃左右。

1.2 动力电池组复合冷却系统实验流程

实验选用石蜡/膨胀石墨复合相变材料,其制备与冲压成型过程如图2所示。将膨胀石墨与融化的石蜡(OP44E)按质量比4∶1混合均匀,放入恒定温度为70℃的鼓风干燥箱中进行反复加热和搅拌,冷却之后得到石蜡/膨胀石墨复合相变材料。使用平板硫化机将其压制为块状的石蜡/膨胀石墨复合相变材料。平板硫化机工作台设定工作压 力 为6~10MPa。

图2 复合相变材料的制备过程Fig.2 Preparation process of composite phase change materials

复合相变材料制备完成后,将锂电池模组与块状复合相变材料和液冷板结合,组装成 “三明治”结构。锂电池模组由4块单体电池串联组成,电池容量为12A·h。使用高低温交变湿热试验箱模拟25℃和40℃的环境温度,进行冷却系统的散热性能实验。

1.3 复合电池冷却系统运行机理

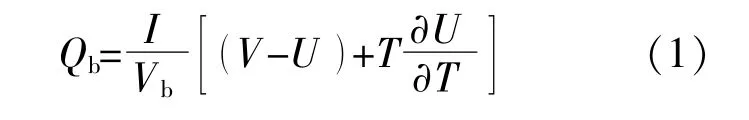

Bernardi将可逆反应热引入到电池产热研究中,推导出一个较全面的以能量守恒为基础的、基于电池内部物质均匀发热的产热方程。忽略相变产热和由于内部离子浓度梯度变化引起的混合热,简化模型如下:

式中:Qb为电池充放电时产热量,J;I为电流,A;Vb为电池体积,m3;U为开路电压,V;V为工作电压,V;T为电池热力学温度,K;熵热系数[11]。

在复合电池冷却系统工作过程中,电池充放电产生的热量首先传导至相变材料表面和冷板壁面,储存在相变材料中,再由流体通过对流换热带走,完成热量由电池内部到外界环境的传递过程。由于电池的热辐射量与另外两种传递方式所传递的热量相比极其有限,难以作为电池散热的手段,因此在研究电池热管理系统过程中,一般不考虑热辐射的影响。

1.4 计算方法

对电池组做以下设定:①充放电过程中,只考虑电池正负极化学反应热;②电池内部产热均匀;③忽略电池内部电解液流动及其对流换热;④忽略电池表面辐射换热影响。

对复合冷却系统的相关简化如下:①忽略材料间的接触热阻;②相变材料的导热系数、密度和比热容不随温度变化而变化;③复合相变材料的黏度无限大。

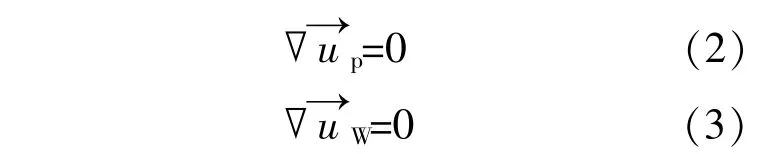

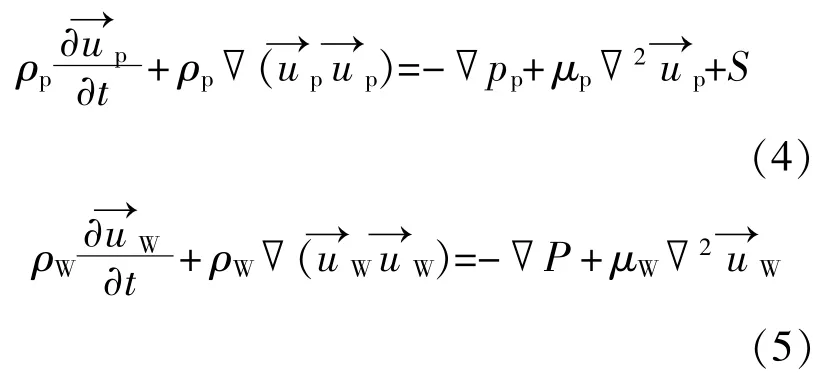

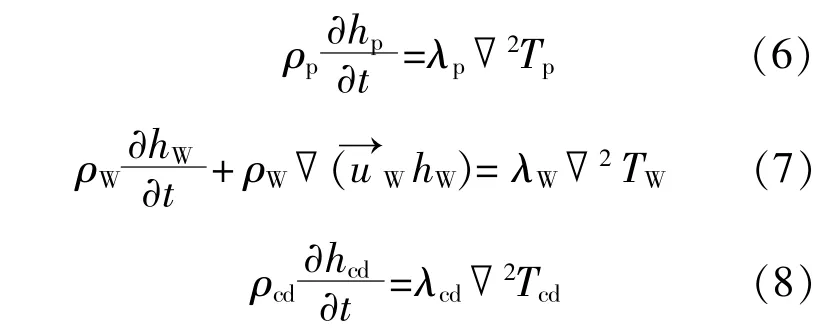

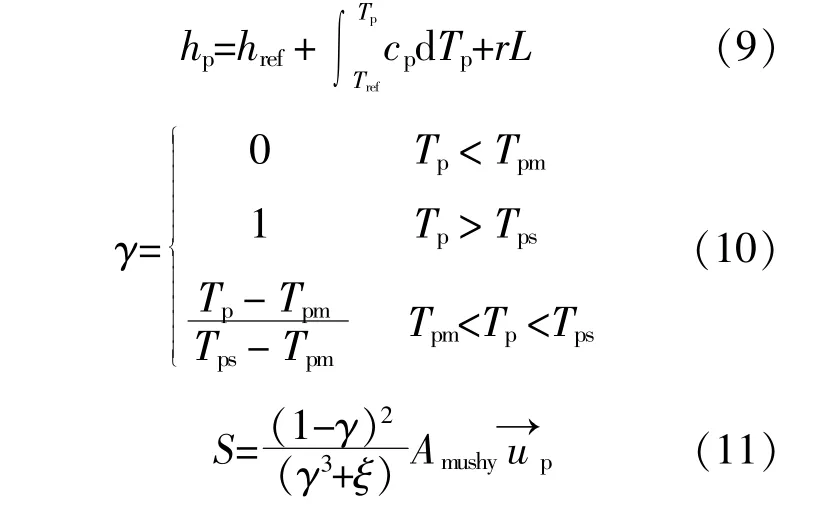

基于以上假设可得模型的控制方程[12],[14]。

质量守恒:

动量守恒:

能量守恒:

式中:下标p代表相变材料,w代表水,cd代表冷板;T为温度;ρ为密度;u为液体流动速度;P为压力;μ为动力粘度;S为源项;λ为导热系数;hp为总焓值。

总焓值hp计算式为

式中:href为参考温度Tref下的焓值;γ为液相率;L为潜热;Tpm为复合相变材料的融化温度;Tps为复合相变材料的凝固温度;ξ≈0.001;Amushy为复合相变材料发生相变时混合区的面积。

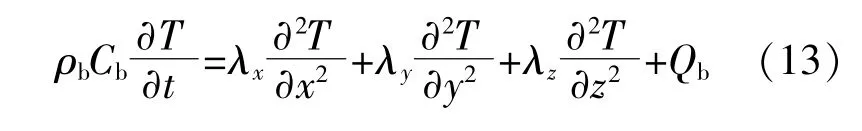

电池产热量Qb的计算式为[11]

式中:R为电池内阻,mΩ。

电池含有内热源,其能量方程为[15]

式中:下标b表示电池;ρb为密度;Cb为比热容;λx,λy,λz分 别 为 电 池 在x,y,z方 向 的 导 热系数。

1.5 边界条件

图1(b)所示计算模型的顶面和底面均为绝热面,冷板中冷却通道内给定冷却液流速,冷板背面绝热。相变材料的初始温度与环境温度相同,单体电池生热量为14.16W。研究高放电倍率下,冷却通道直径、冷却液入口流速和冷却液入口温度对冷板散热性能的影响,通过正交设计方法,获得最优的结构和运行参数。

1.6 计算方法的有效性验证

计算动量与能量方程时选用二阶格式,能量方程残差小于10-6。为了保证基于复合冷却系统的动力电池组散热性能数值计算的准确性与可靠性,须对计算结果加以验证。通过对比复合冷却系统以2C倍率充电时的电池组温度仿真数据和实验数据的偏差,验证计算方法的有效性(图3)。对比显示,仿真结果和实验数据的最大偏差不超过1.5℃,可认为仿真结果和实验数据基本吻合。

图3 仿真数据和实验数据的偏差Fig.3 Deviation between simulation data and experimental data

2 动力电池组复合冷却系统多因素正交优化分析

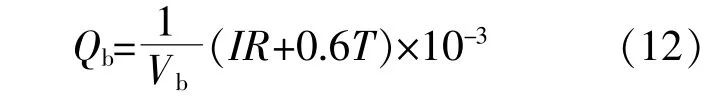

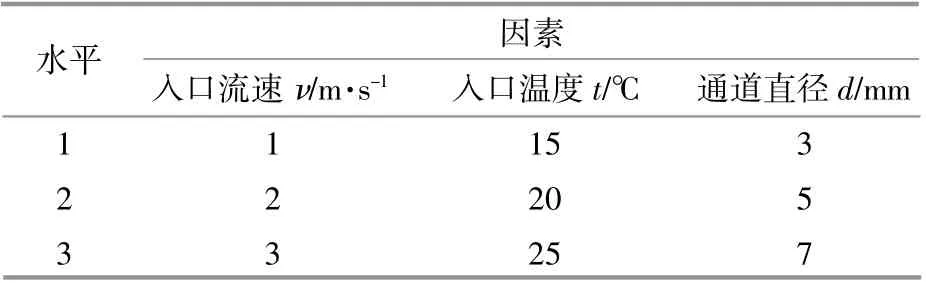

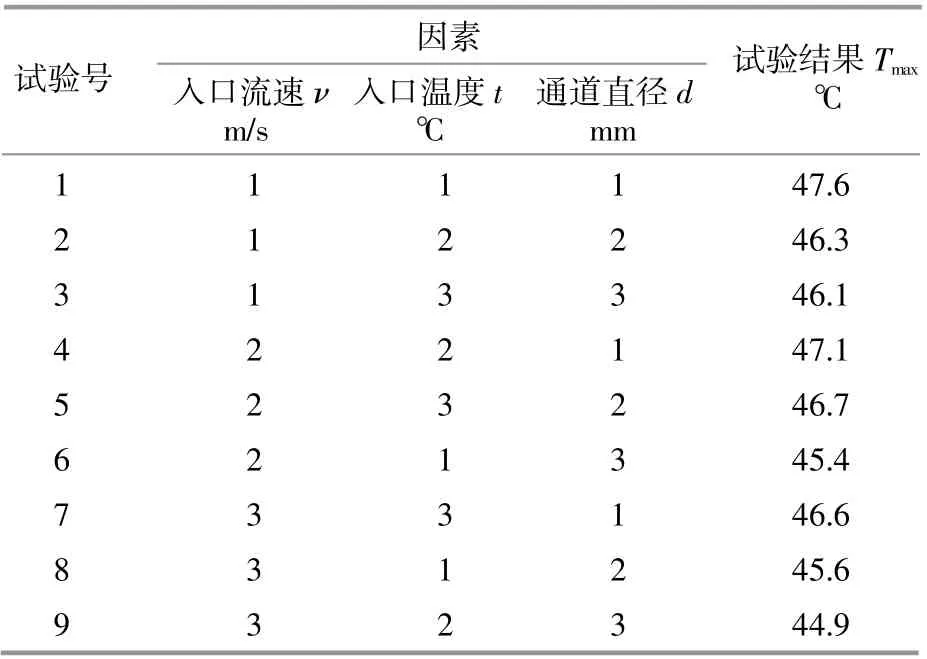

目前,对电池热管理系统的研究多注重于环境温度、供水温度等因素对冷却效果的影响,而对不同因素的影响程度及最佳组合方式研究较少。为进一步分析复合冷却系统中多因素组合对冷却效果的影响,获得液冷结构的最佳组合参数,本文进行了正交试验。试验共3因素,3水平,选择L9(3)正交表。正交试验设置如表3所示。对应参数下电池组的最高温度如表4所示。

表3 正交试验中的影响因素和水平Table3 Factors and levels in orthogonal tests

表4 正交试验结果Table4 The result of orthogonal experiment

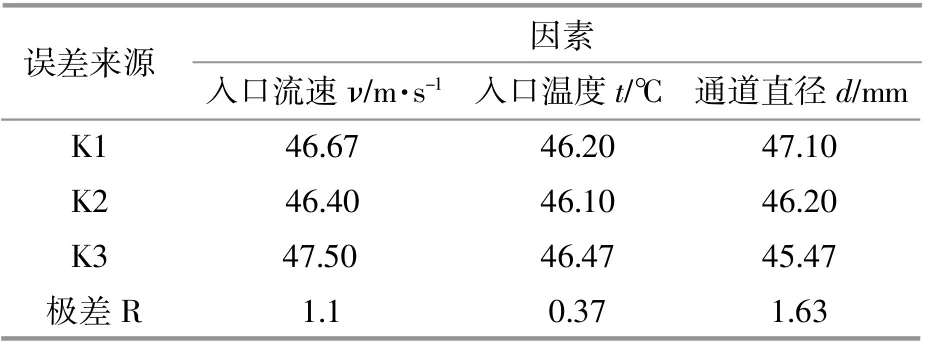

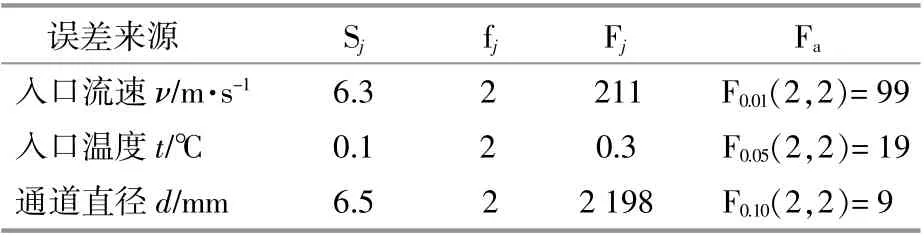

分别通过极差分析和方差分析研究3个因素对复合冷却系统冷却效果的影响程度,极差分析和方差分析如表5和表6所示。

表5 极差分析结果Table5 Results of range analysis

表6 方差分析结果Table6 Analysis of variance

极差分析结果表明,通道直径对复合冷却系统的冷却效果影响最为显著,影响电池组最高温度的各因素主次顺序:通道直径>入口流速>入口温度。方差分析结果表明,通道直径是影响复合冷却系统冷却效果的最关键因素,这与极差分析结果相同。正交试验结果表明,当入口流速为3m/s,冷却液入口温度为20℃,通道直径为7mm时,系统达到最佳冷却性能,电池组最高温度为44.9℃。

3 优化参数的实验研究

为进一步研究复合冷却系统的冷却效果,通过数值模拟得到了冷板最佳参数,入口流速设置为3m/s,通道直径设置为7mm。在25℃和40℃的环境温度下,分别构建相变冷却系统和不同冷却液入口温度的复合冷却系统,对电池组进行2C倍率充电散热性实验。

常温(25℃)环境下相变冷却和复合冷却系统电池组的最高温度如图4所示。

图4 常温环境下相变冷却和复合冷却系统电池组的最高温度Fig.4 Maximum temperature of phase change cooling and compound cooling system battery pack at room temperature

图4表明,随着入口温度的降低,电池组最高温度呈下降趋势。与相变冷却系统相比,复合冷却系统电池组的最高温度均大幅下降,约降低10℃,电池组温度始终维持在40℃以下。这说明复合冷却系统中相变材料尚未熔化,热量通过液冷板带走。

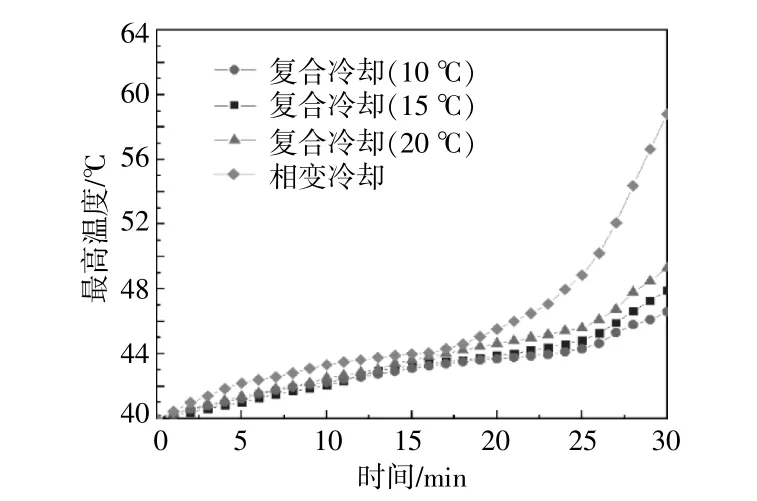

高温(40℃)环境(40℃)下相变冷却和复合冷却系统电池组的最高温度如图5所示。

图5 高温环境下相变冷却和复合冷却系统电池组的最高温度Fig.5 Maximum temperature of phase change cooling and composite cooling system battery pack under high temperature environment

由图5可见,随着冷却液入口温度的降低,电池组最高温度呈下降趋势;相变冷却系统电池组的最高温度超过55℃;复合冷却系统电池组的最高温度始终维持在48℃以下。这是因为相变冷却系统在相变材料相变结束后不能迅速带走热量,造成热量的堆积,导致电池组整体温度迅速上升;而复合冷却系统在相变材料熔化过程中可以通过液冷板持续带走热量,使电池组温度始终维持在安全温度范围内。由此显示,在高温(40℃)环境下,单一相变冷却难以满足电池组散热的温度要求,而复合冷却系统则表现出更好的环境适应性。

4 结论与展望

本文分别通过数值计算和实验的方法,研究了基于液体冷却和石蜡/膨胀石墨复合相变材料的复合冷却系统的散热特性,为进一步研究和优化动力电池组冷却系统提供了借鉴和支持。

正交实验优化设计的计算结果表明,不同因素对复合冷却系统冷却效果的影响等级顺序为“通道直径>入口流速>入口温度”。当冷却液入口温度为20℃,入口流速为3m/s,通道直径为7 mm时,系统冷却性能最佳,电池组最高温度为44.9℃。

优化参数的实验结果表明,在25℃的常温环境下,与相变冷却系统相比,复合冷却系统电池组的最高温度约下降10℃。在40℃的高温环境下,相变冷却系统不能满足电池组安全运行要求,而复合冷却系统能将电池组温度维持在48℃以下的安全温度,表现出更好的环境适应性。

随着电动汽车的发展,动力电池热管理技术的不断进步,复合冷却系统在电池热管理中将得到更加广泛的应用。在保证该散热模型的外部包装具有较高散热性能的同时,应加强其结构的强化设计,从而让该散热模型具有更高的实用价值。