风冷低噪大功率永磁同步电机设计与仿真

杨荣江, 戴志立, 吴林泉

(1.贵州航天林泉电机有限公司,贵阳 550008;2.国家精密微特电机工程技术研究中心,贵阳 550008)

0 引 言

近年来,我国永磁同步电机的研发和应用取得了巨大进展,随着电机磁路、控制、轴承、散热、精密机械结构、材料领域的技术进步,电机的转速和功率指标不断攀升,使得电机技术获得了更大的发展空间[1]。永磁同步电机(以下简称PMSM)有着功率密度高、结构灵活多变、稳定性强等特点,广泛应用于工业中,其优化设计也受到广大学者的关注[2]。

本文研究的大功率PMSM应用于航空机载液压系统动力泵驱动,具有大功率、长时工作、低噪声的设计需求,在进行设计时主要从设计方案、电磁仿真分析、热仿真分析、降噪优化设计进行分析研究。

1 设计方案

大功率电机的电磁负荷大、单位体积损耗显著,导致电机温升升高,电机温升过高会影响到用电设备的安全性,严重时会使绝缘材料加速老化,大幅度缩短电机的使用寿命,甚至烧毁电机。大功率电机一般需要进行冷却设计,电机的冷却方式主要分为自然冷却、风冷、介质冷却等。本文研制的大功率电机在自然冷却条件下不能满足长时间工作的工况,介质冷却外围设计复杂,系统不提供冷却途径。综合考虑,冷却结构形式选用风冷模式,电机电磁结构采用8极30槽,转子磁钢为表贴式。本文研制的大功率PMSM的主要技术指标如下:额定电压(270±0.2) V(DC),控制电压24 V(DC);额定功率≥15 kW;额定转速范围7 500~8 000 r/min;额定效率≥85%;电机质量≤14.7 kg;长时工作制噪声90 dB(A);外形尺寸Φ190 mm×228 mm。

2 电磁仿真分析

2.1 电磁场仿真模型

电机的二维有限元全周期分析模型如图1所示。对电机定子、转子、护套、永磁体、绕组、气隙进行剖分,其网格剖分效果如图1所示,网格划分均匀,气隙处网格密度最大,满足瞬态场有限元分析的要求。

图1 电机有限元分析模型及网格剖分

2.2 15 kW工作点电磁仿真分析

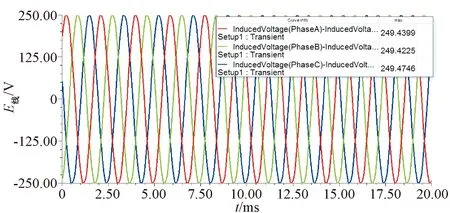

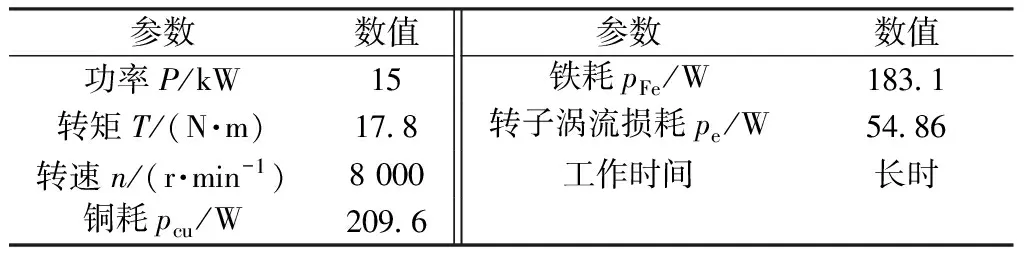

电机在15 kW工作点性能仿真结果如表1所示。

表1 15 kW工作点性能指标仿真

电机在15 kW工作点磁密波形如图2所示,电机的转矩波形、线反电动势波形、定子铁耗和转子涡流损耗曲线分别如图3、图4、图5所示。

图3 15 kW工作点转矩曲线

图4 15 kW工作点线反电动势波形

图5 15 kW工作点定子铁心损耗和转子涡流损耗

参数优化后,从确定的最终方案仿真结果可以看到:电机在额定点转矩波动1.48%,电机转矩波动小;线负载反电动势正弦性好;转子涡流损耗在电机额定工作点变化平稳,无过大涡流损耗区域,转子电磁结构合理。

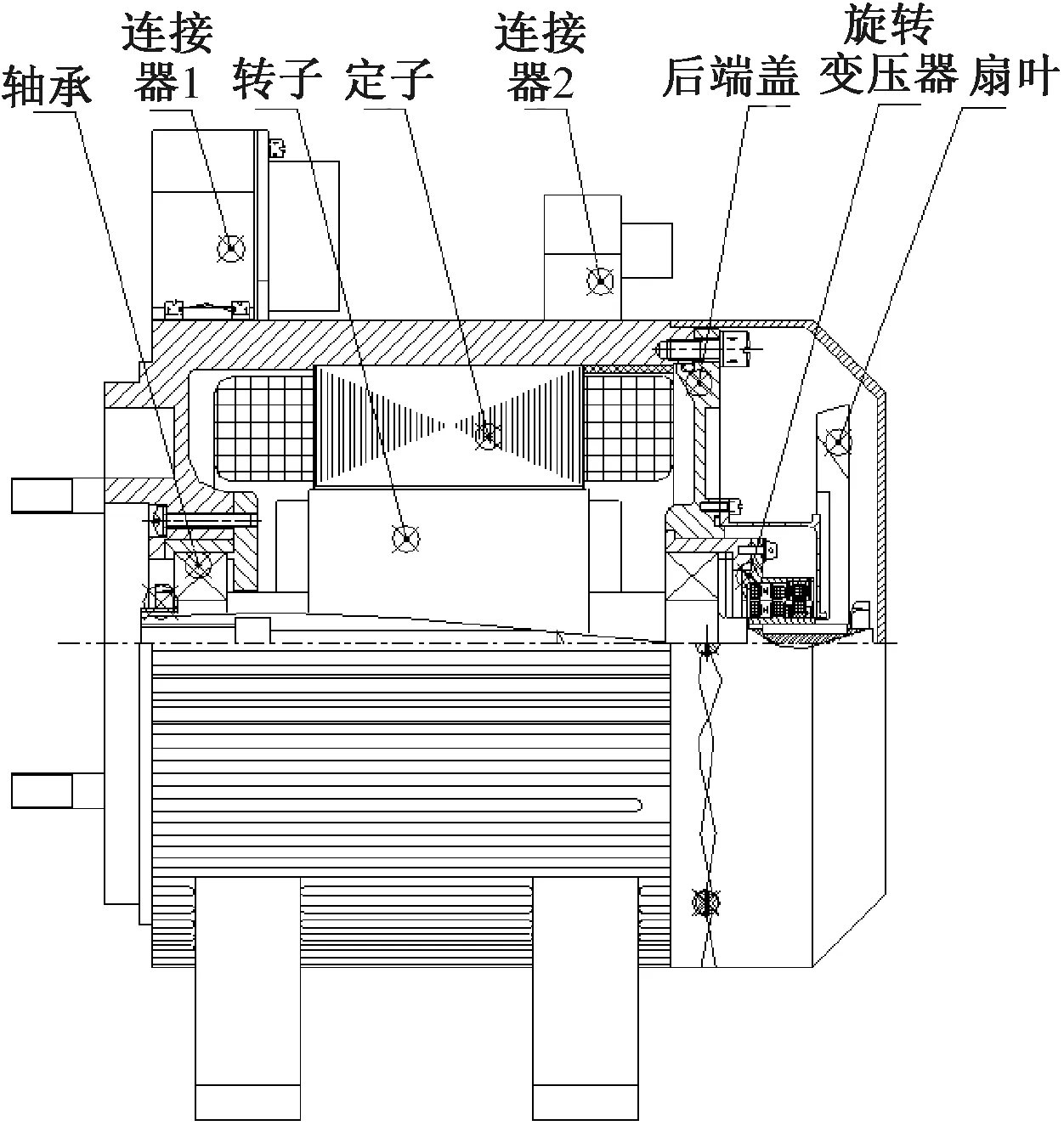

3 结构布局

电机主要由定子、转子、旋转变压器、扇叶等组成,电机结构如图6所示。

图6 电机结构图

在整机结构布置上,电机转子与扇叶同轴,电机转子旋转时带动扇叶旋转,产生气流,气流通过后罩与壳体的流道对电机进行风冷。

为提升电机运行的平稳性,降低运行振动噪声,电机的转子、旋转变压器、扇叶安装一体后进行动平衡测试,采用去重法保证转子动不平衡量小于80 mg。同时,为避免在力学环境下旋转变压器随转子轴向窜动影响其输出精度,以及在力学环境下转子对轴承的冲击力,采用锁紧螺母、轴承盖将电机轴伸端轴承与转子、定子壳体进行固定,防止轴向窜动。对电机尾端轴承采用波形垫圈进行预紧,可对高低温变化时轴向间隙进行补偿,降低轴承运行噪声。

4 热仿真分析

4.1 热源的确定

电机的功率密度大,散热环境恶劣,在有限体积质量下满足电机长时间工作是本文的技术难点。通过电磁设计、结构设计,电机的性能指标、体积质量都能够满足技术指标要求,电机的温升计算直接影响电机电磁设计、结构设计、质量设计能否可行,因此,对电机进行精确的热仿真,准确计算电机的温升,才能最大限度地发挥出电机的性能,保证电机使用的可靠性。

电机温升是由电机的各部分损耗引起,只有确定了热源才能保证计算的准确性。通过有限元仿真确定电机主要热源有定子铁耗、绕组铜损耗、转子涡流损耗,如表2所示。

表2 电机主要热源及工作时间

4.2 边界条件的确定

电机边界条件受系统因素和电机内部诸多因素的影响,如电机与系统连接后可通过热传导的方式进行散热;系统安装后泵体输出油液最高温度不超过130 ℃,电机可以通过热传导由泵体油液传导热量等。在设计时,为了保证电机使用的可靠性,以最严苛的环境进行热仿真计算,暂不考虑系统散热。

由于电机功率大且长时间工作,单独靠电机自身散热,在有限的体积质量下肯定不能满足设计要求,因此,在电机内部增加了一个扇叶,该扇叶冷设计参数为风速5 m/s,同时在电机壳体表面增加散热筋,并以最高环境温度70 ℃进行热仿真。

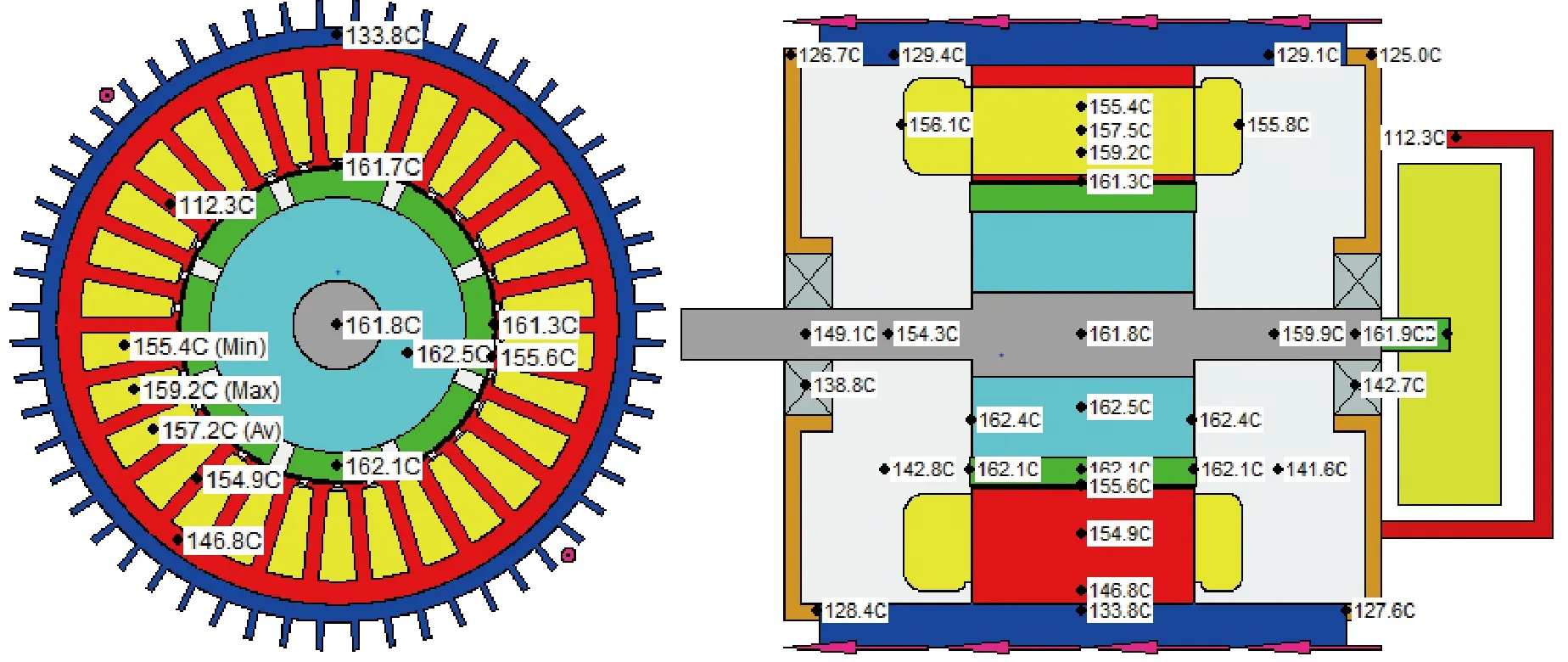

4.3 电机瞬态热分析

本文研制的电机为长时工作制,利用MotorCAD热仿真软件模块,15 kW工作至稳态时的温度变化如图7所示。

图7 电机各部分径向(15 kW)温度变化曲线

4.4 仿真结果分析

通过仿真可以看到,在15 kW连续运行后电机各部分温度最高,从图7可以看到,定子部分最高温度为绕组159.2 ℃,转子部分最高温度在转子护套161.7 ℃,轴承最高温度为142.7 ℃。

电机绕组漆包线最高耐温220 ℃,绕组引出线在260 ℃,永磁体最高耐温300 ℃,轴承使用最高耐温在180 ℃。仿真中,电机绕组热量可以通过壳体散热,转子只能通过轴承从壳体间接将热量传出,这就导致转子温度比绕组温度要高。在实际工况中,电机转轴与泵体连接,热量直接通过轴传递到泵体上,电机转子温度远比仿真温度要低。通过电机电磁设计、结构设计、热设计、热仿真分析,该电机能够满足长时间工作的要求。

5 降噪设计仿真分析

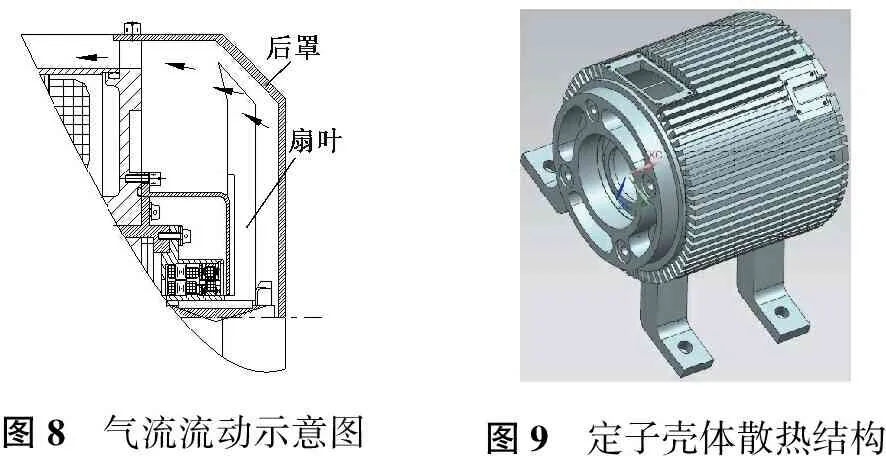

5.1 风冷结构布局

整个风冷结构布局由后罩、扇叶、定子壳体组成,如图8所示。后罩的中心设计有圆形小孔,便于气流的流入。定子壳体设计有散热筋,如图9所示。当电机高速旋转时,扇叶旋转形成气流流动,气流通过后罩中心小孔从外部吸入空气,从定子壳体散热筋之间的气流流道流出,气流在流道与电机产生的热进行交换,实现电机冷却。

图8 气流流动示意图图9 定子壳体散热结构

5.2 模型选用

为解决电机温度偏高问题,在电机尾部增加一个扇叶进行风冷散热,而由扇叶产生的气动噪声会进一步增加整机噪声。系统要求电机噪声不大于90 dB(A),因此,需要对风扇进行合理流场设计以及噪声控制。

根据电机风冷布局结构尺寸、转速、风速等要求,按等环量设计建立电机风扇模型如图10所示。

图10 扇叶及外壳三维模型

5.3 网格划分

扇叶由复杂的几何模型组成,在ICEM CFD中采用对复杂模型具有更好自适应的非结构网格进行划分,网格总数为103万,如图11所示。

图11 扇叶模型网格剖分

5.4 流场及噪声仿真计算结果

根据设计要求,计算工况为出口流速5 m/s,转速8 000 r/min,利用ANSYS软件进行流场和噪声仿真,得到的流场及噪声如图12~图16所示。

图14 外罩剪切应力云图

图15 扇叶声压脉动时均值云图

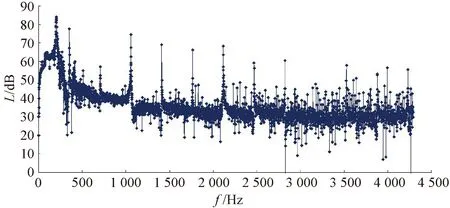

图16 噪声声压级

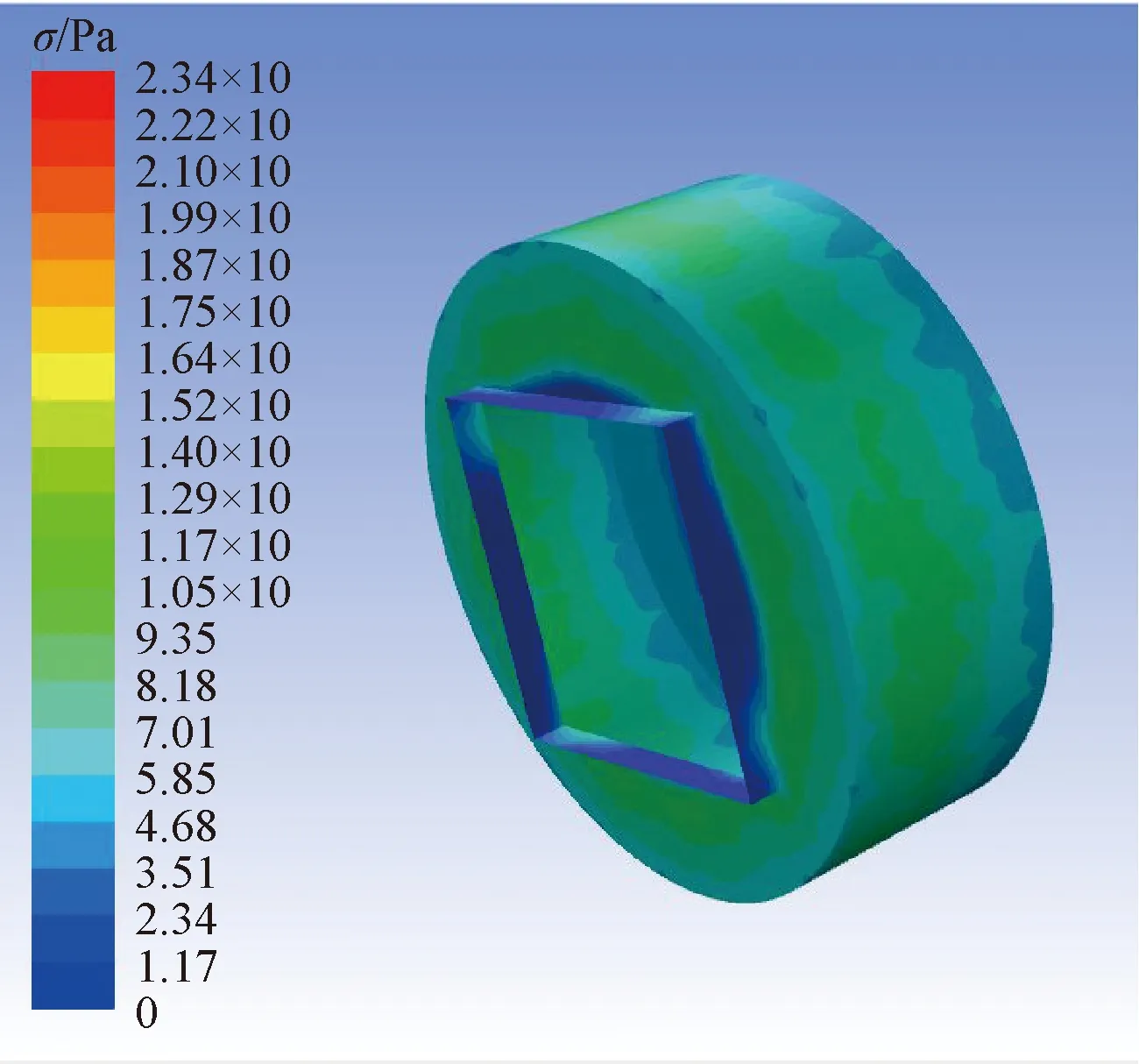

从图12可以看出,流线通过外壳入口由扇叶转动带动,从出口流出,符合风扇在电机带动下运行规律,而在转动过程中,图13显示位于扇叶顶端入口方向和扇叶中形成气旋涡流,根据涡声理论,涡流的产生必然会导致噪声的增大,也从图14的外罩剪切应力云图、图15的扇叶声压脉动时均值云图印证了产生噪声声源位置主要位于涡流产生处。利用傅里叶变换得出风扇产生的噪声为98 dB(A),不满足协议书的要求,因此需对风扇进行优化设计来降低噪声。

5.5 降噪优化

根据上述仿真结果,噪声源主要集中在流道结构的设置及叶片上,下面针对这两部分进行优化设计。

一方面,利用参数化曲面设置流体涵道,减小流体产生回流损失空间。针对风冷结构布局,减小扇叶叶顶与后罩间隙至0.5 mm,继而降低叶顶损失和叶顶产生的泄漏分离涡流。为使流体均匀进入,后罩中心的进气孔,从原正方形进气口调整为圆周进气口。

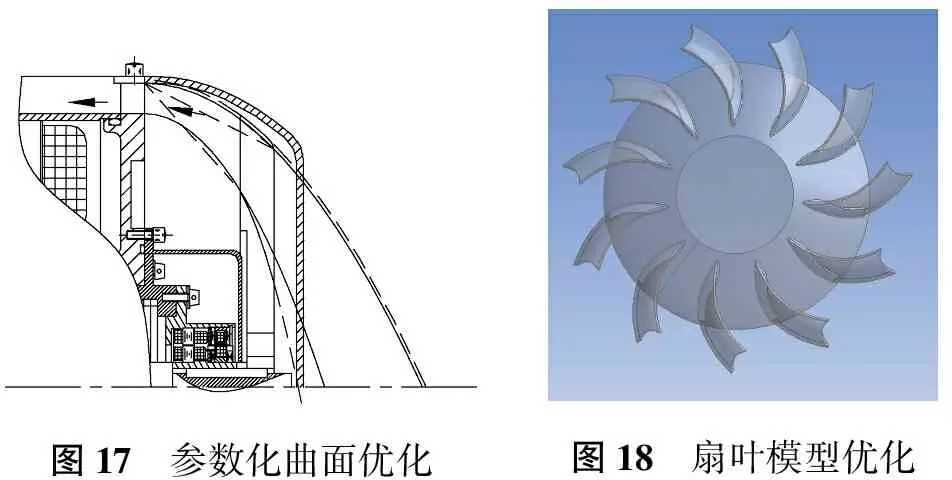

另一方面,等环量设计沿径向扭曲的叶片在改善气动性能的同时可以降低气动噪声[6],依据这一理论,在原扇叶基础上,设计叶尖相对叶根形成7.7°的扭角,同时对叶片顶部做弧形槽结构优化。

采用参数化曲面处理后的结构如图17所示。根据原结构方案产生涡流的位置,对整体涵道进行参数优化,叶片剖面尾迹涡流比相对直叶片减少许多,且叶片间干涉噪声随尾迹减少而减小,即沿流体流动路线减少产生流动损失空间,从而可相应降低噪声。扇叶模型优化如图18所示。

图17 参数化曲面优化图18 扇叶模型优化

针对优化后的风冷结构参数进行仿真分析。数值分析模型如图19所示。模型网格划分总数243万,如图20所示。利用ANSYS软件进行流场和噪声仿真,得到的流场及噪声如图21~图25所示。

图19 结构优化后数值分析模型图20 结构优化后网格剖分

图21 结构优化后流线图图22 结构优化后局部速度矢量图

图23 结构优化后外罩剪切应力云图

图24 结构优化后扇叶声压脉动时均值云图

图25 结构优化后噪声声压级

由图21、图22可以看出,优化模型后的流线通过外壳入口由扇叶转动带动,从出口流出,在转动过程中,未在扇叶顶端入口方向形成气旋涡流,扇叶顶端对应的外壳处受到的剪切应力范围相应地减小。利用傅里叶变换得出风扇噪声为84.93 dB(A),相比之前降低了13.07 dB(A),满足低于90 dB(A)的使用要求。

6 实验测试

采用对拖法对大功率PMSM进行测试,测试结果如表3所示,负载性能测试、工作温升测试及噪声测试如图26~图28所示。

表3 性能测试数据

图27 电机15 kW长时工作温升测试

图28 电机噪声测试

从测试结果可以看到,电机所有指标满足技术协议要求。噪声测试结果为86 dB(A),满足噪声不大于90 dB(A)的要求。通过性能测试,整机效率为89%,考虑到控制器效率为95%左右,与电机本体效率仿真值97.1%接近。通过温度测试,电机在15 kW常温长时间工作后壳体温度为62.7 ℃,考虑到高温70 ℃环境影响,与仿真值133.8 ℃基本一致。系统使用中,泵体端液压油的温度为130 ℃,对电机有一定的散热作用,在电机质量上还具有一定的优化空间。

7 结 语

本文对风冷低噪大功率PMSM进行了设计与仿真分析,重点针对噪声结构进行了优化改进及仿真分析。通过样机测试,证明了采取的分析改进方法有效,满足电机技术协议指标要求,能够对该类型产品的研制具有指导意义。