抗强冲击微型圆筒型直线电机的结构设计

单鹏飞,王汉丰,方晓强,杨素香

(中国电子科技集团公司第二十一研究所,上海 200233)

0 引 言

直线电机因无需附加装置将旋转运动变为直线运动,具有结构简单、反应速度快、灵敏度高、跟踪效果好、定位精度高、组合灵活等优点[1],被广泛应用于民用产品的各种横向或垂直运动的机械设备中和武器装备中,如军用靶场、军用仿真系统、军用战斗武器等。在特定的驱动系统设备中,需根据项目特殊需求研制特种配套的新型直线电机。某系统动力部件需求一款直径Φ7 mm、寿命长、可靠性高的微型单相圆筒型电机,且要求运动部件具有抗轴向20 000 g冲击力的能力。

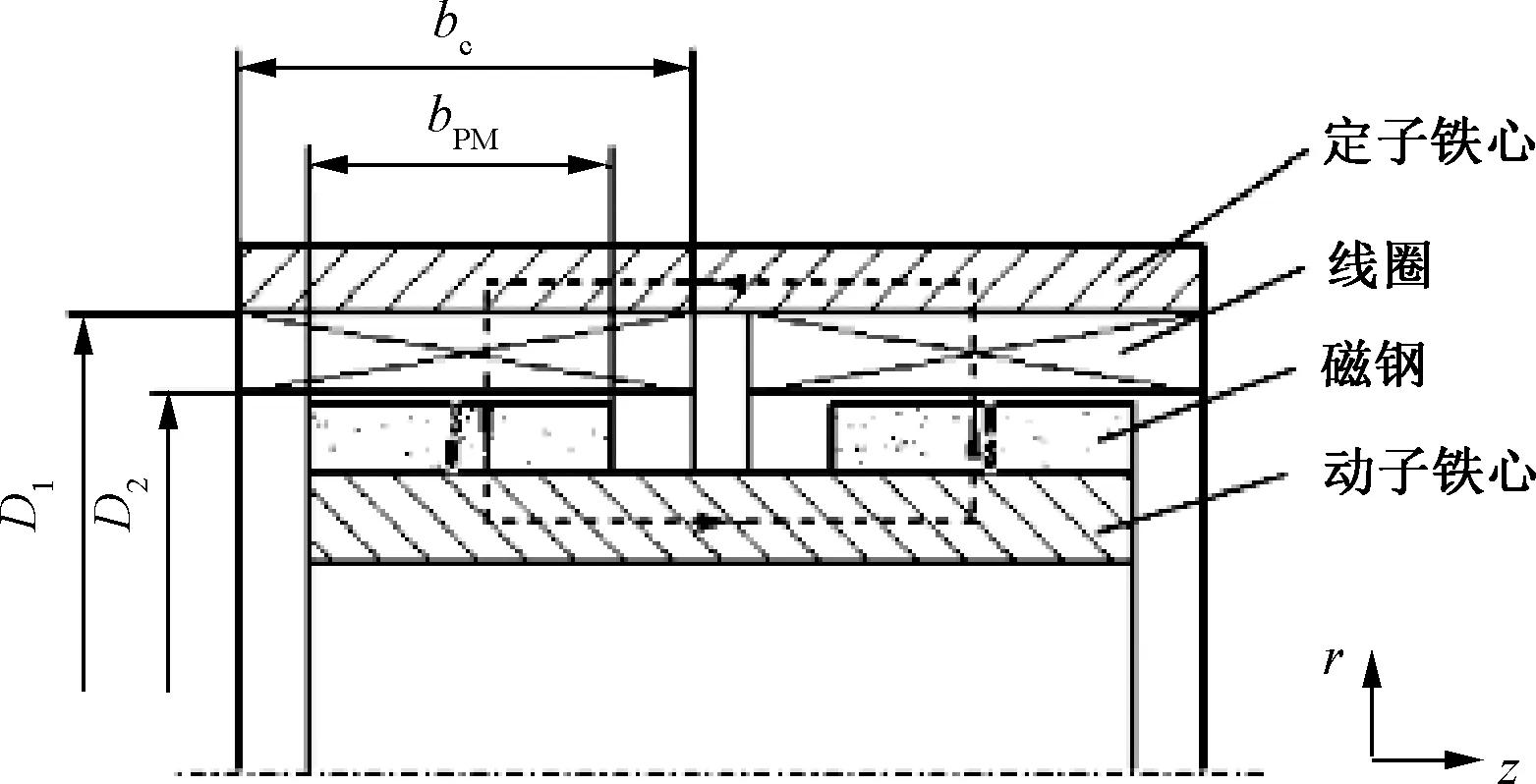

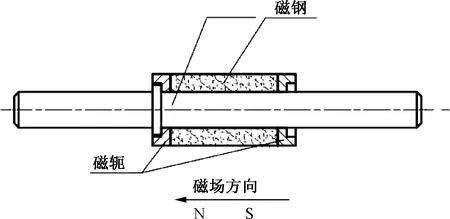

圆筒型直线电机按运动部件可分为动圈式和动磁式两种结构。文献[2]阐述了结构的不同及优缺点,虽然动磁式直线电机存在单边推力较大的缺点,但与动圈式相比,动磁式具有结构简单紧凑、安装方便、推力大、可靠性高等优点[3]。文献[4]中介绍的动磁式直线电机结构为常规结构,由定子和动子两部分组成,其中,定子通常由线圈和外铁心(定子磁轭)组成,动子通常由磁钢和内铁心(动子磁轭)组成,结构示意图如图1所示[4]。

图1 动磁式直线电机常规结构示意图

针对系统特殊的应用需求,本文设计了一款动子抗强冲击结构的总装式圆筒型微型直线电动机。首先,针对产品的动子强冲击要求,对比分析了不同磁钢结构的直线电机特点,结合与整机的一体化设计特点,开展带轴动子抗冲击结构设计,并建立了有限元模型分析抗冲击力效果;其次,针对产品的小体积高可靠性特点,从结构、材料、工艺、强度复核复算等方面考虑,开展定子可靠性结构设计;最后试制了样机进行抗冲击结构的实验验证。

1 结构设计

1.1 总体结构设计

直线电机按动子类型主要分为动磁式和动圈式。动圈式是指电机绕组位于动子、磁钢位于定子;动磁式结构相反,绕组位于定子,磁钢位于动子。本项目电机要求体积小,若绕组位于动子,引出线在结构上不易安装固定,容易损坏,可靠性不高。因此,选择动磁型直线电机方案。

动磁型直线电机按永磁体充磁方式又分为径向式、轴向式、Halbach式。Halbach式与轴向式性能近似相等,二者均大于径向式;又因为Halbach式永磁体需不同充磁方式的三块永磁体,既增加了工艺的复杂性,又降低了动子的抗冲击力。因此,最终动子磁钢选择轴向充磁方案。

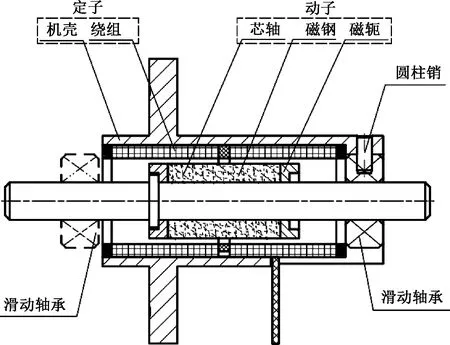

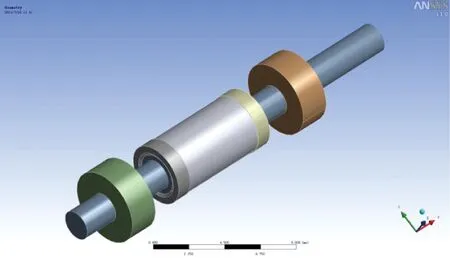

直径Φ7 mm的圆筒型直线电机为某型号驱动系统定制的组装式电机,为防止定子、动子碰撞、摩擦,在两者之间采用轴承支撑。因体积有限,无法采用直线滚珠轴承,故轴承采用复合材料PEEK加工而成。该材料强度高,且具有自润滑作用,既起到支撑作用又具有强冲击缓冲结构作用;同时,便于右侧滑动轴承与机壳装配到位后,配打销孔,使定子部件具有强抗冲击性和可靠性的特点。电机总体结构如图2所示。

图2 电机总体结构图

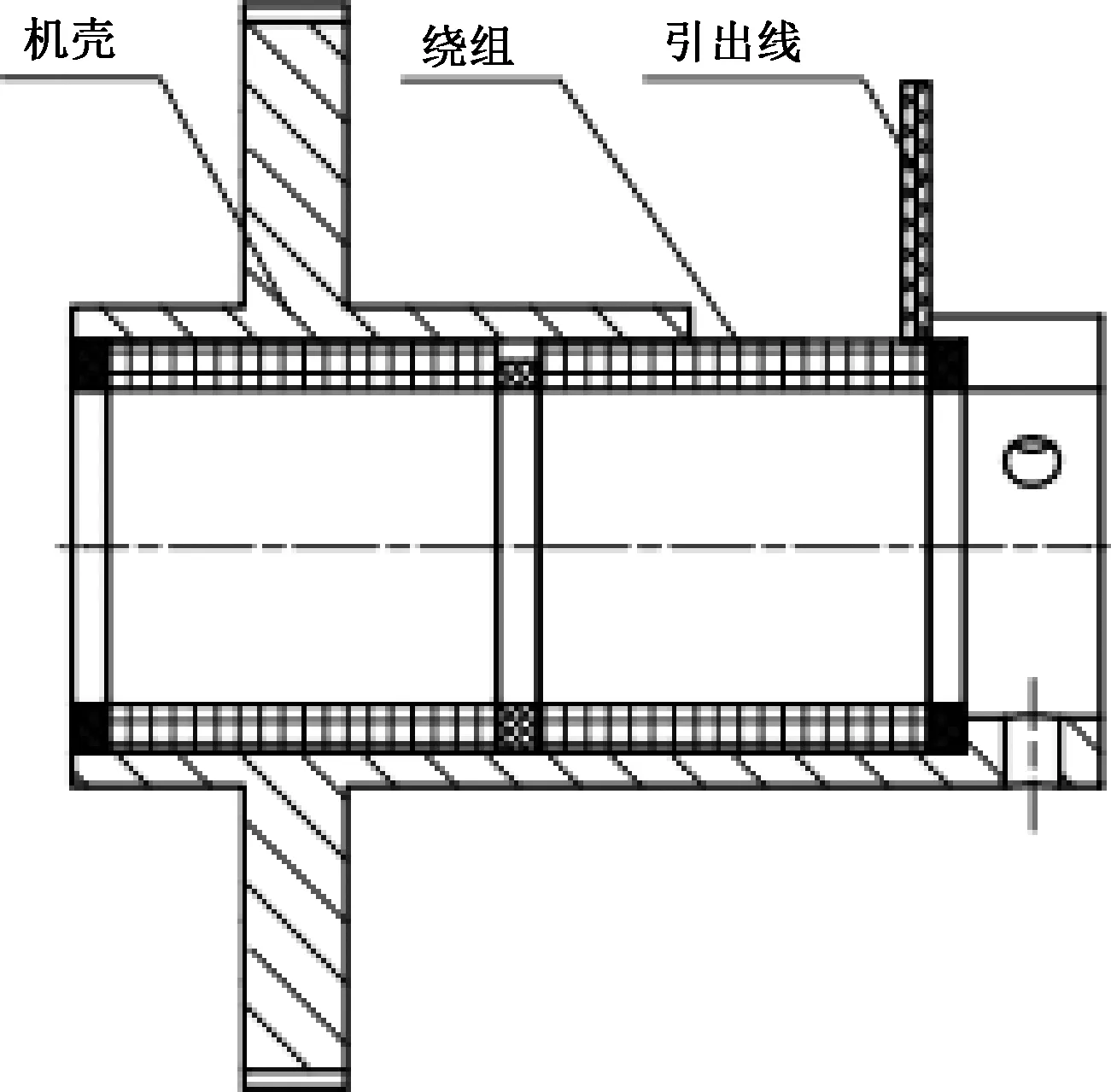

1.2 定子结构设计

定子总体结构如图3所示。定子采用无齿槽双绕组结构,定子机壳采用0.5 mm厚的磁性合金,因电机体积小,定子绕组无设置绕线支架的空间,绕组和机壳之间采用环氧浇注为一体的结构。为了增加线圈与机壳之间的轴向承载能力,在机壳内圆车乱螺纹,提高环氧的附着力。同时,尾端轴承(非用户接口端轴承)和用户接口还可以对环氧浇注后的绕组轴向进一步起到约束效果。绕组、环氧和机壳固化为一体后,既增加了轴向抗冲击能力,也增加了径向抗冲击能力,可弥补机壳厚度的不足。

图3 定子结构图

由于电机体积小,性能指标要求高,定子绕组无设置绕线支架的空间,给绕组的绕制和后续加工带来的很大的困难,为了保证绕制过程、压装过程和环氧浇注过程中绕组无松散现象,设计专用芯轴夹具,以机壳内孔、绕组内孔作为定位,贯穿绕线、压装和环氧浇注三个过程,最后脱模成形。芯轴材料拟采用聚四氟乙烯棒(加工后需进行脱模处理)。

1.3 动子结构设计

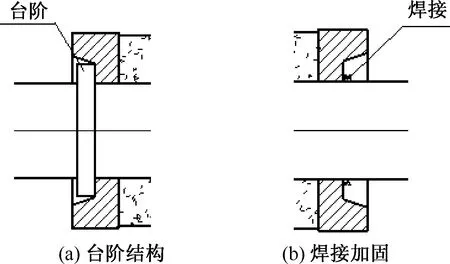

动子整体结构如图4所示。动子采用轴向充磁的动磁式结构,永磁体为圆环形结构,永磁材料为机械强度较高的烧结钕铁硼,磁钢、磁轭与芯轴之间采用胶粘固定,并在转轴上设计台阶结构(图5(a)所示),提高初次冲击时的承载能力。为防止反弹作用力,在无台阶一侧将转轴和磁轭进行激光焊接加固(图5(b)所示)。在磁钢外圈绕一层玻璃纤维,进一步提高磁钢的抗撞击能力。转轴采用高强度无磁不锈钢17-4PH 0Cr17Ni4Cu4Nb,增加横向冲击时的刚度。

图4 动子结构图

图5 动子加固结构示意图

2 动子结构机械强度校核

2.1 有限元模型建立

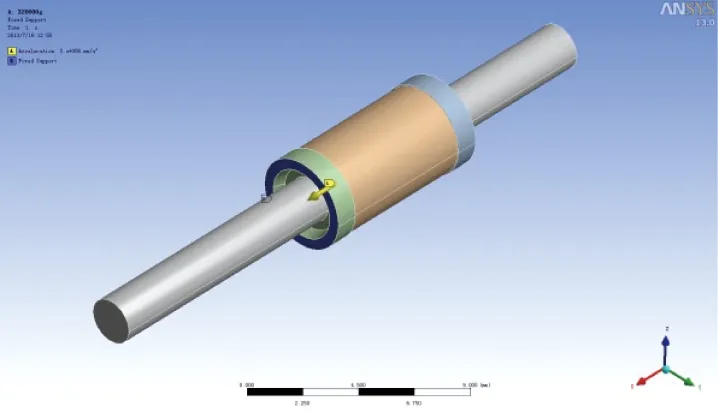

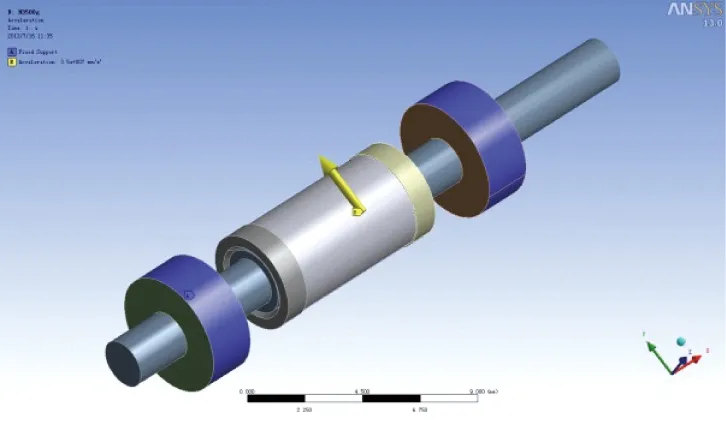

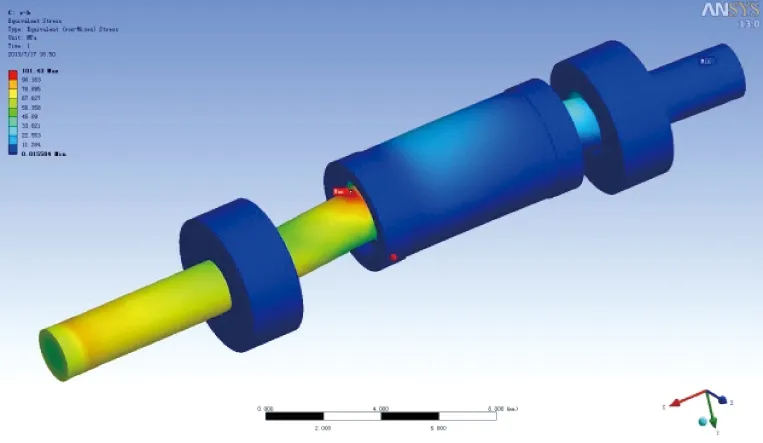

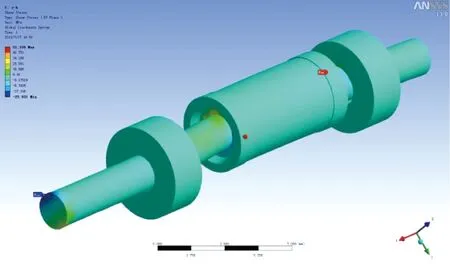

通过以上的缓冲抗冲击结构分析知,基于机械分析软件ANSYS Mechanical,建立有限元模型,对整个动子和滑动轴承进行强度校核,如图6所示。该型直线电机分别受轴向20 000 g和径向3 500 g冲击,通过有限元分别分析两种冲击下电机动子的应力应变状况,验证该结构强度是否满足要求。

图6 有限元模型图

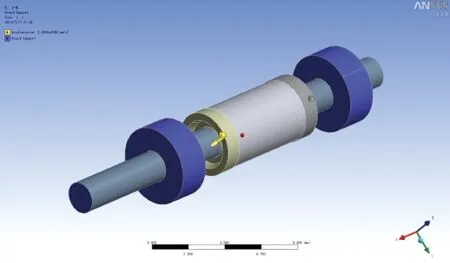

2.2 有限元模型的边界条件与加载

受轴向20 000 g冲击时,电机动子相对定子向左侧位移,转轴左侧端面撞击安装端面,限制其进一步位移,其加载及边界条件如图7所示。径向3 500 g冲击时,两处轴承限制动子径向位移,其加载及边界条件如8所示。轴向、径向两种冲击同时作用时,其加载及边界条件如图9所示。

图7 轴向加载及边界条件图

图8 径向加载及边界条件图

图9 径向、轴向同时加载及边界条件图

2.3 仿真结果

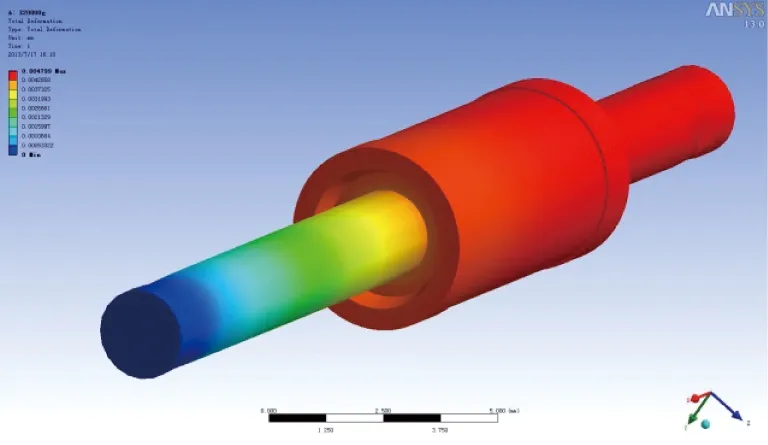

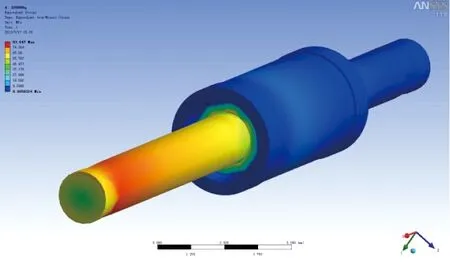

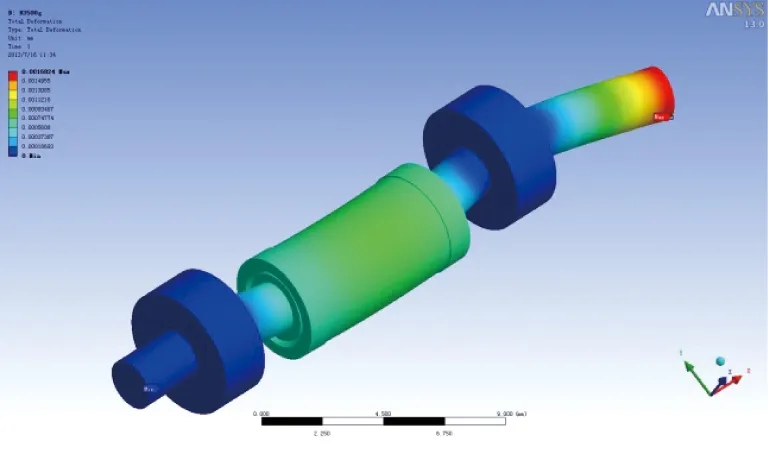

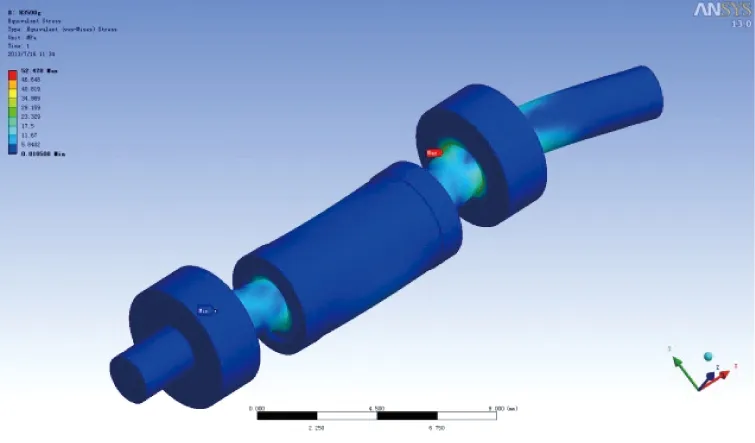

轴向承受20 000 g冲击时,最大位移为0.005 mm,发生于转轴尾端(非撞击端),如图10所示。其最大等效应力约为83.6 MPa,位于受冲击一侧转轴端部,如图11所示。

图10 轴向冲击位移图

图11 轴向冲击等效应力图

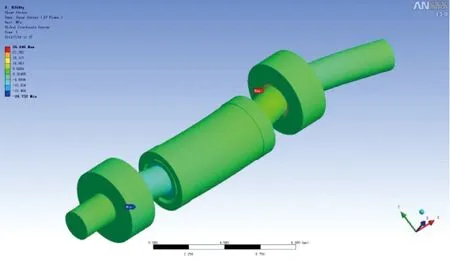

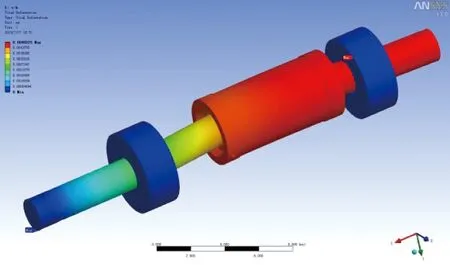

径向3 500 g冲击时,动子的等效应力,径向位移及剪切应力如图12~图14所示。其最大径向位移0.001 7 mm,位于转轴端部;最大等效应力约为52.5 MPa,位于轴承与转轴配合位置;最大剪切应力约为26.6 MPa,同样位于最大等效应力处。

图12 径向冲击位移图

图13 径向冲击等效应力图

图14 径向冲击剪切应力图

轴向、径向两种冲击同时作用时,其动子的等效应力,径向位移及剪切应力如图15~图17所示。其最大等效位移0.005 mm,位于转轴靠静右侧轴承处,主要为轴向位移;最大等效应力约为101.4 MPa,位于磁钢与转轴配合位置;最大剪切应力约为51.4 MPa。

图15 轴向、径向冲击同时作用时的位移图

图16 轴向、径向冲击同时作用时的等效应力图

图17 轴向、径向冲击同时作用时的剪切应力

转轴材料为17-4PH 0Cr17Ni4Cu4Nb高强度无磁不锈钢,屈服强度大于650 MPa,当动子在两种冲击同时作用下,最大等效应力约为101.4 MPa,远小于材料屈服强度,最大剪切强度为51.4 MPa,小于其抗剪切强度,最大径向位移0.005 mm,远小于动、定子间隙。有限元模拟结果表明,该动子结构满足轴向20 000 g、径向3 500 g两种冲击的强度要求。

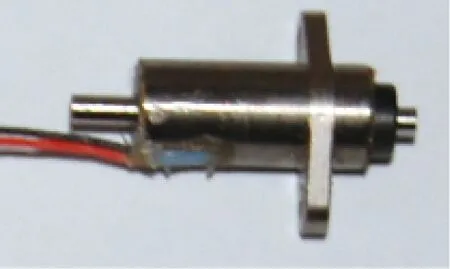

3 试验测试

通过以上设计研究,研制的圆筒型动磁式直线电机样机如图18所示。样机为半组装式结构,通过试验支撑底座装配起来,气隙均匀,电机运行可靠,试验底座与整机衔接结构类似。直线电机试验检测过程中,工作状态平稳,满足技术指标要求。

图18 样机实物图

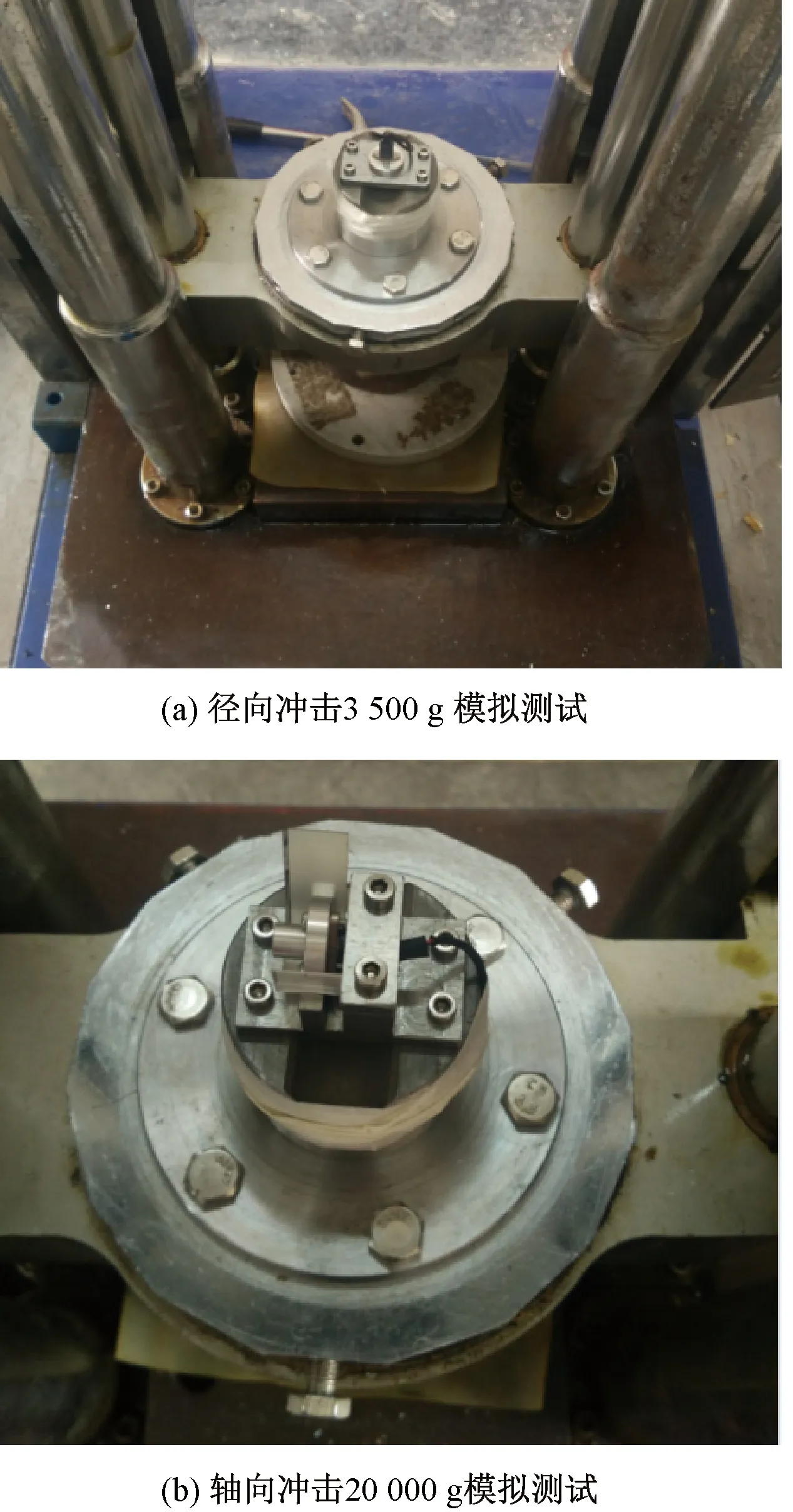

将样机交由南京理工大学进行模拟冲击试验,如图19所示,利用重锤试验对样机进行了轴向20 000 g和径向3 500 g的冲击试验。轴向和径向各重锤冲击1次,试验结束后,电机动子处于自由运转状态,经复测,性能满足要求;经拆解,电机内各零部件无损伤,验证了动子抗冲击结构设计合理。

图19 现场冲击试验模拟测试

4 结 语

本文针对某特殊驱动系统用微小型圆筒型直线电机的需求,设计并制造了样机。基于小体积的特点,结合无刷空心杯电机定子结构,采用机壳与线圈浇环氧一体化设计;基于动子抗冲击结构设计特点,分析了各零件的结构及衔接方式,基于ANSYS Mechanical应力分析软件建立了样机的有限元模型,对冲击进行仿真计算。最后,经过样机的现场冲击模拟测试,进一步验证了结构方案设计可行,为微型直线电机的结构设计提供了可借鉴思路。