纤维素乙醇的生物炼制及研究进展

邓立康,袁润鹏,于子涵,吴又多,刘晓峰,薛 闯

(1. 国投生物能源(铁岭)有限公司,辽宁 铁岭 112700;2.大连理工大学 生物工程学院,辽宁 大连 116024)

我国石油资源匮乏,2018年石油净进口4.619亿t,石油对外依赖度为70.9%,相比2017年增加了10.1%[1]。与此同时,我国农业秸秆年产生量超过9亿t,能源化利用潜力十分巨大。因而,利用这些废弃生物质资源生产可再生能源,是我国解决资源和能源瓶颈制约、转变经济增长模式、保障循环经济可持续发展的重要能源战略。事实上,纤维素乙醇是以农业废弃物、木材等生物质中的纤维素为主要原料,通过微生物发酵转化的燃料乙醇产品,一般包括原料预处理、纤维素酶水解、微生物发酵等工艺流程,该生产工艺提高了废弃物资源能源化利用率。尽管我国秸秆等木质纤维素生物质资源储备丰富,但纤维素乙醇起步较晚,与国外生产技术及产业化水平差距较大,纤维素乙醇生产工艺成本居高不下,在原料预处理、纤维素酶水解、发酵等工艺环节存在着一些技术难题亟待解决,如预处理工艺复杂、能耗较高且收率较低、纤维素酶使用成本高、野生或选育菌株生产性能不足等,这些严重制约了我国纤维素乙醇产业化发展。基于此,本文将重点围绕近年来纤维素乙醇的生物炼制工艺及研究进展展开分析与讨论,以期为科研人员提供必要的研究依据与参考。

1 生物乙醇及纤维素乙醇生产历史与现状

化石燃料的使用导致全球CO2含量升高,温室效应加剧,自1813年至2019年,大气中CO2含量由220增至411 mg/L[2],而利用可再生生物质能有助于减缓CO2排放[3],其中,乙醇由于具有较高的辛烷值、良好的抗爆性和低污染性,被认为是理想的可再生替代能源之一[4]。生物乙醇根据其原料来源的不同可分为第一代淀粉基燃料乙醇和第二代纤维素燃料乙醇[5]。纤维素乙醇是通过纤维素酶降解后再进行发酵所获得的乙醇,与汽油相比,玉米乙醇可减少 39%~52%的温室气体排放,而纤维素乙醇可减少86%的温室气体排放[6-7]。事实上,世界各国积极采取新的能源举措并出台相关政策,在减少化石燃料使用的同时,加大扶持可再生能源产业[8],全球燃料乙醇需求与产量激增,2019年高达8 800万t,比2000年提升了731%[9]。

巴西是最早使用燃料乙醇的国家,2015年巴西政府规定汽油混合无水乙醇的体积分数为27%[10],2016年其生物乙醇总产量约为2 100万t[11],同时,巴西正逐步推动纤维素乙醇替代淀粉质乙醇。美国是世界上最大的燃料乙醇生产国,自1995年的《清洁空气修正法案》以及美国可再生燃料标准颁布后,其燃料乙醇产量不断攀升,2018年总产量已达到4 800万t[12-13]。由于相关产业发展较晚,所以我国生物乙醇生产规模较小,仅占世界产量的4%。2017年,国家发改委、国家能源局、财政部等十五部门联合印发了《关于扩大生物燃料乙醇生产和推广使用车用乙醇汽油的实施方案》,进一步推进燃料乙醇和纤维素乙醇的生产[14-16]。根据该方案,到2025年,力争纤维素乙醇实现规模化生产,先进生物液体燃料技术、装备和产业整体达到国际领先水平。

事实上,全球生物乙醇仍以淀粉质、糖类为主要原料,以纤维素生物质为原料的燃料乙醇生产占比很低。截至2018年,美国年产纤维素乙醇1.9万t,占其燃料乙醇生产总量的0.003 9%,全球纤维素乙醇产量在生物乙醇产量中的占比低于3%[13,16-17]。因此,纤维素乙醇仍具有较大的市场空间,全世界各地都逐渐建立起生产纤维素乙醇的工厂。如,在罗马尼亚,科莱恩公司计划建成占地面积 0.1 km2、年处理秸秆25万t、年产5万t纤维素乙醇的工艺生产线[18]。科莱恩、安徽国祯集团与康泰斯联合声明,计划投入使用年产5万t纤维素乙醇的生产设备[19]。事实上,Raízen公司作为全球知名能源企业,投资约1.3亿美元,已于2014年开始建立年产3.2万t纤维素乙醇的生产工艺[20]。

纤维素乙醇主要通过菌株发酵纤维素水解糖(葡萄糖、木糖)生产乙醇,如酿酒酵母(Saccharomycescerevisiae)、马克斯克鲁维酵母(Kluyveromycesmarxianus)、运动发酵单胞菌(Zymomonasmobilis)和树干毕赤酵母(Pichiastipitis)等[21-24]。以葡萄糖为例,菌株摄取葡萄糖后,经过丙酮酸途径将葡萄糖转化为丙酮酸,丙酮酸经过裂解生成乙醛以及CO2,在乙醇脱氢酶作用下,以NADH为底物将乙醛还原为乙醇。由于含有木质纤维素的生物质原料具有较强的力学强度和较为复杂的分子结构[25-26],须经过预处理,通过纤维素酶水解获得发酵单糖,再进行乙醇发酵。

2 纤维素乙醇的生物炼制

2.1 原料预处理

第一代生物乙醇多以玉米、甘蔗、甜菜和甜高粱等粮食作物为原料[27-30],这导致在减少粮食供应的同时,也不利于缓解全球碳排放及温室效应[28,31]。另一方面,以农业废弃物为代表的木质纤维素生物质,富含葡萄糖、木糖和阿拉伯糖等单糖组分[32-33],可被微生物利用并转化为乙醇,这些原料包括玉米秸秆、小麦秸秆、水稻秸秆、玉米芯、甘蔗渣、酒糟及农产品加工废料等[34-41],利用这些原料生产纤维素乙醇,可提高废弃物资源化、能源化利用综合效益,也有助于减少碳排放[42-43]。如Tinco等[44]以甜高粱秸秆为原料,经酸碱预处理、纤维素酶水解后,再利用马克斯克鲁维酵母发酵,乙醇产量、产率分别为17.83 g/L与0.74 g/(L·h)。Perrone等[45]也以甘蔗渣为原料,依次经臭氧、稀酸预处理及纤维素酶水解后,利用酿酒酵母发酵生产乙醇,产量为2.2 g/L。事实上,木质素、纤维素和半纤维素所形成的致密结构使得这些原料难以被生产菌株直接利用,为了打破这一特殊屏障,必须通过物理、生物、化学或联合预处理方法对原料进行处理,提高原料水解释放葡萄糖、木糖和阿拉伯糖等总发酵糖的得率,还要兼顾减少预处理过程中产生的毒性副产物,为生产菌株提供良好的乙醇发酵微环境[46]。

物理法旨在利用机械等非化学手段来对木质纤维素进行处理,利用力或者其他方式所产生的能量等来破坏木质纤维素的结构[47],主要有机械破碎法、水热法以及蒸汽爆破法。机械破碎法是通过机器对含有高纤维素的物质进行结构破坏,增大表面积以增强酶解效果[48]。Qu等[49]利用氧化锆为填充介质的震动球磨机对玉米秸秆进行干式球磨,再用NaOH溶液进行预处理,酶解超过72 h后葡萄糖转化率为100%。蒸汽爆破法是利用高压作用破坏分子间共价键,达到分散纤维素等组分结构的目的[50]。Huang等[51]对酸解处理后的棉秆在225 ℃条件下蒸汽爆破3 min,己糖得率可达到0.16 g/g。Barros等[52]对斯卑尔脱小麦进行稀酸预处理后,再使用180 ℃高温蒸汽处理10 min,获得葡萄糖得率为0.28 g/g,而糠醛得率仅为3.35 mg/g。此外,微波法也可以在短时间内破坏原料晶体结构,有利于纤维素组分的水解糖化[53-54],超声法则利用液体中的空泡破裂所产生的剪切力来对纤维素进行破坏[55]。其他处理方法还包括辐射法、电子束处理、等离子气体处理方法以及紫外线处理法等[26,44,56-58]。值得注意的是,微波法与超声法只能部分破坏纤维素结构,所以常作为预处理辅助手段[59-60]。

生物预处理法主要利用细菌以及真菌,如白腐真菌(white-rot fungi)、棕腐真菌(brown-rot fungi)、软腐真菌(soft-rot fungi)、里氏木霉(Trichodermareesei)和黑曲霉(Aspergillusniger)等实现对木质纤维素原料的初步降解[46,61-62]。Hermosilla等[62]利用密赫褶菌(Gloeophyllumtrabeum)在25 ℃下对小麦秸秆处理10 d后,再用层叠树舌(Ganodermalobatum)处理20 d,最终酶解的葡萄糖得率为0.192 g/g。

化学法预处理是利用酸、碱、离子液体以及有机溶剂等化学试剂对木质纤维素结构进行破坏[63]。Tang等[64]利用4% H2SO4和腐殖酸,以1∶ 10固液比在60 ℃下先处理小麦秸秆30 min,再升温至180 ℃处理40 min,酶解的葡萄糖得率为0.52 g/g。然而,在高温条件下,酸预处理易产生糠醛以及羟甲基糠醛等毒性副产物,严重影响乙醇发酵[65]。相对应的,碱预处理可破坏纤维素内部酯键,造成断裂,同时改变其表面积与结晶度[66]。Mota等[67]以甘蔗渣为原料,利用0.25 mol/L NaOH溶液,以1∶ 4固液比在202 ℃下处理40 min,酶解得到25.8 g/L葡萄糖,得率为0.423 g/g。有机溶剂预处理则通过解离纤维素与半纤维素,降低纤维素结构,这些溶剂包括甲醇、丙酮和乙醇等[68],但同时溶剂具有较高毒性,可能造成环境污染。离子液体法是一种绿色、高效的预处理方法,利用有机盐断裂β-O-4化学键,破坏纤维素结构稳定性[69]。Asim等[70]利用吡啶与硫酸制成[PyH][HSO4·(H2SO4)]离子溶液,在100 ℃下预处理50 g/L小麦秸秆2 h,酶解葡萄糖得率为0.442 g/g。但离子液体同样具有一定毒性,难以回收而且昂贵,对于规模化工业使用来说有一定挑战和难度[71]。

综合来看,以机械破碎法、水热法以及蒸汽爆破法为代表的物理预处理方法,能够有效增加原料比表面积和孔径尺寸、降低纤维素结晶度和聚合程度、并产生极少毒性的副产物,但存在着能耗大、无法脱除木质素、后续酶解受木质素严重抑制的问题。以酸碱化学试剂为代表的化学预处理方法,能够高效脱除部分木质素及半纤维素,降解半纤维素为单糖,因而具有良好的经济性及工业生产应用前景,但也存在着反应条件剧烈、腐蚀损耗反应设备、产生复杂毒性副产物且严重抑制酶解、发酵的问题。以细菌及真菌为代表的生物预处理方法,能够在温和反应条件下降解木质素和半纤维素,降低纤维素聚合程度,但微生物处理效率较低,现阶段并不适用大规模工业生产应用。因而,针对不同种类的木质纤维素原料组分和结构特征,联合物理、化学及生物预处理方法的优势,降低预处理能耗,减少毒性副产物生成,提升半纤维素、木质素脱除率,最大限度保留纤维素组分,是提高原料预处理效率、原料适用性及利用率的有效途径。

2.2 纤维素酶水解

预处理过程可将纤维素组分剥离,使得纤维素酶更易于降解纤维素为发酵单糖,有利于纤维素乙醇生产菌株的利用转化。纤维素酶是由葡聚糖酶和葡萄糖苷酶所形成的混合物,破坏纤维素的β-1,4糖苷键从而生成葡萄糖[72]。事实上,纤维素酶水解是纤维素乙醇生产工艺中成本最高的单元操作:一方面,由于纤维素酶活性易受温度、pH、底物及水解产物影响;另一方面,预处理残余木质素组分等物质形成的环境因素会引起组分基质效应、纤维素酶吸附效应、水束缚效应、抑制物效应等,影响体系传质、传热和反应特性,造成纤维素酶活下降、水解反应效率及原料利用率降低,必须提高或补充纤维素酶用量,这导致纤维素乙醇生产成本居高不下。因而,通过开发纤维素酶高产菌株、优化发酵产酶工艺、进行纤维素酶就地生产,可以有效降低纤维素酶使用成本。Shen等[73]在里氏木霉生产的纤维素酶(30 FPU/g)基础上,复配黑曲霉生产的β-葡萄糖苷酶(50 FPU/g),在柠檬酸缓冲液中,50 ℃、150 r/min条件下酶解NaOH预处理后的玉米秸秆,纤维素转化率达70%以上,该混合酶在相同浓度下的酶促作用与诺维信公司的Cellic Ctec2相同,有助于降低成本。齐慧等[74]利用NaOH和辐照预处理稻草后,再以10 FPU/g纤维素酶添加量,在50 ℃、130 r/min条件下酶解24 h,纤维素的转化率可达到78.5%。Ding等[75]研究证实,牛血清蛋白(BSA)可有效解除木质素对纤维素酶的吸附作用,按10 FPU/g添加纤维素酶于醋酸钠缓冲体系中,48 ℃下酶解碱处理后的杨木72 h后,可得27.36 g/L葡萄糖,得率为0.394 g/g。表面活性剂(如吐温80)有助于缓解木质素对纤维素酶的吸附作用,同时降低反应体系黏度,进而促进酶解效率[76]。Zhang等[77]按20 FPU/g添加纤维素酶,同时混合150 mg/g吐温80,在180 ℃下对乙醇-NaOH预处理后的甘蔗渣进行酶解24 h后,葡萄糖产率可达到93%。

2.3 纤维素乙醇发酵

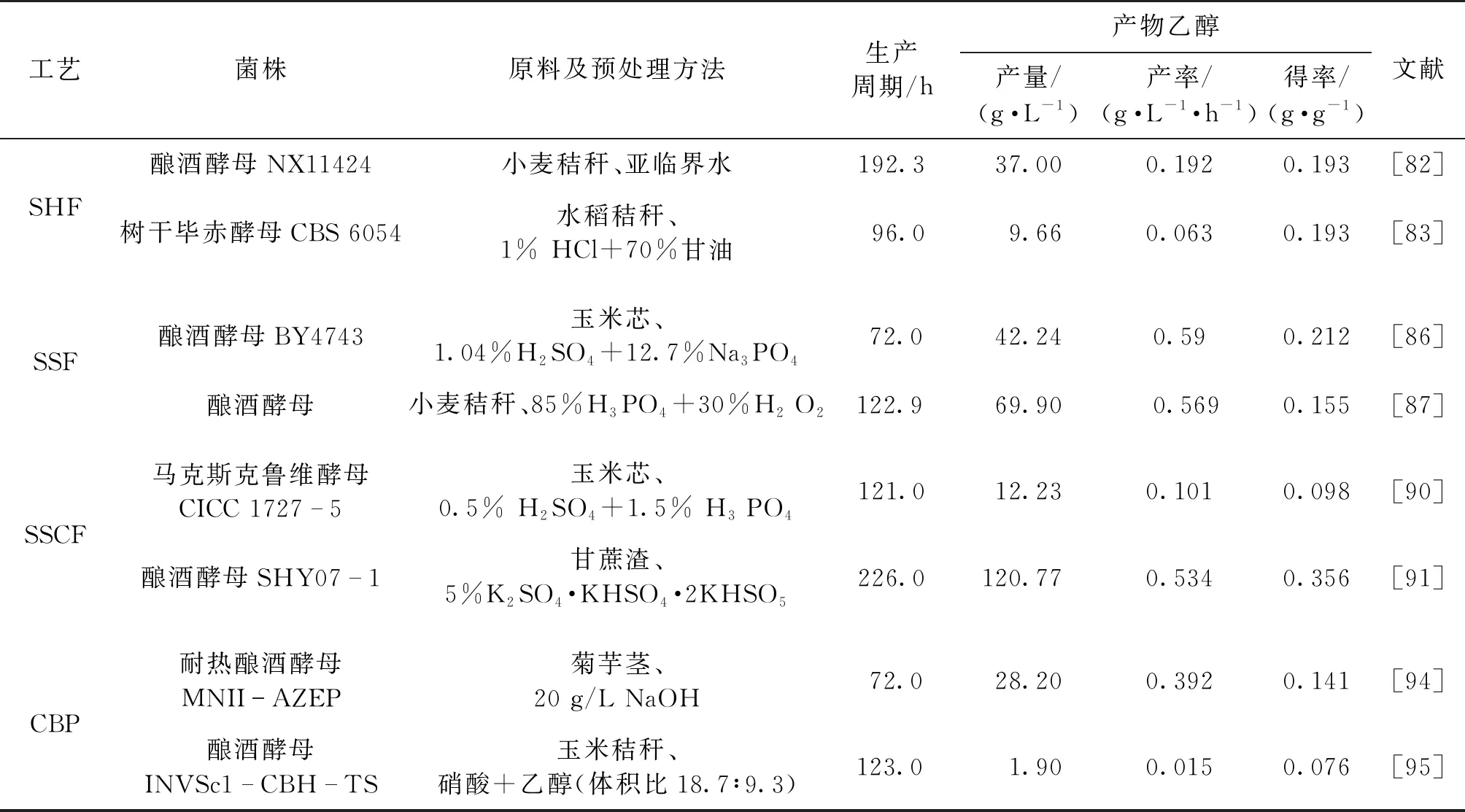

现阶段纤维素乙醇发酵工艺主要包括分步水解发酵(SHF)、同步糖化发酵(SSF)、同步糖化共发酵(SSCF)以及联合生物加工(CBP)工艺[78-79]。

SHF工艺是将酶解及发酵两个过程作为两个独立的单元进行操作,纤维素底物先经过纤维素酶水解,降解为葡萄糖可发酵单糖,然后再经酵母发酵将葡萄糖转化为乙醇,即在各自最佳温度等条件下,分别进行原料水解与乙醇发酵过程[80]。Song等[81]利用30% H2O2和乙酸,在85 ℃条件下预处理竹子2 h后充分水洗,按30 FPU/g纤维素酶用量,45 ℃、200 r/min酶解获得水解液,酿酒酵母(Saccharomycescerevisiae) KCTC 7906发酵最高获得13.2 g/L乙醇,乙醇产率及得率分别为0.135 g/(L·h)与0.144 g/g。Chen等[82]利用亚临界水对小麦秸秆进行预处理,再按30 FPU/g纤维素酶和1 U/gβ-葡萄糖苷酶于50 ℃、120 r/min充分酶解,最终酿酒酵母NX11424发酵获得37 g/L乙醇,乙醇产率及得率分别为0.192 g/(L·h)与0.193 g/g。Trinh等[83]利用0.25%HCl和70%甘油混合液,在190 ℃下预处理水稻秸秆3 h,充分水洗脱毒与酶解后,利用树干毕赤酵母CBS 6054进行SHF,乙醇产量、产率及得率分别为9.66 g/L、0.101 g/(L·h)及0.193 g/g。

SSF工艺是将酶解及发酵两个过程在一个容器中同时进行,使纤维素底物水解得到的葡萄糖立即被发酵微生物代谢转化为乙醇[84]。Huang等[85]首先利用碱性H2O2溶液预处理竹子60 min,再充分水洗后,以300 g/L固液比、25 FPU/g纤维素酶及150 U/g木聚糖酶添加量,于36 ℃、150 r/min接种酵母进行SSF,全程控制pH 4.8,发酵228 h后检测得到81.47 g/L乙醇,产率与得率分别达到0.36 g/(L·h)与0.272 g/g。Sewsynker-Sukai等[86]利用盐和稀酸于121 ℃下预处理玉米芯15 min,再充分水洗与干燥后,按200 g/L固液比、30 FPU/g纤维素酶用量,于柠檬酸盐缓冲液中50 ℃下预水解24 h,再调整至35 ℃后接种酿酒酵母BY4743进行SSF,最终发酵乙醇产量及产率分别为42.24 g/L与0.59 g/(L·h),乙醇得率为0.212 g/g。Qiu等[87]利用85%H3PO4与30%H2O2混合溶液预处理玉米秸秆,然后用乙醇和蒸馏水清洗并充分酶解,酿酒酵母发酵乙醇产量、产率及得率分别为69.9 g/L、0.569 g/(L·h)及0.155 g/g。

SSCF工艺是利用能够代谢戊糖的发酵微生物,将木质纤维原料中半纤维素降解产生的戊糖(木糖、阿拉伯糖)和纤维素降解产生的葡萄糖,在同一反应体系中进行发酵生产乙醇[88-89]。Du等[90]利用H2SO4-H3PO4于128 ℃预处理玉米芯1 h后,将马克斯克鲁维酵母、20 FPU/g纤维素酶接入12.5%毒性混合料液中,在40 ℃、200 r/min条件下进行SSCF,最终发酵乙醇最大产量、产率以及得率分别为12.23 g/L、0.1 g/(L·h)及0.098 g/g。Bu等[91]利用浓度为175 mmol/L的过一硫酸氢钾(PMS)溶液对甘蔗渣预处理10 h后充分水洗烘干,再按1∶ 3固液比、15 FPU/g纤维素酶添加量,在30 ℃,利用酿酒酵母SHY07-1进行SSCF,发酵216 h后乙醇产量为120.77 g/L,乙醇产率及得率分别为0.53 g/(L·h)及0.36 g/g。

CBP工艺是在同一个生物反应器中,利用单一或多种微生物,完成纤维素酶生产、木质纤维素水解以及乙醇发酵的全过程,该工艺也衍生出了协同处理(CT)以及联合生物糖化(CBS)等分支工艺[17,92-93]。Khatun等[94]先利用20 g/L NaOH溶液预处理菊芋茎,再接种产纤维素酶酿酒酵母MNII-AZEP,于37 ℃下发酵60 h后乙醇最高产量及产率可达28.2 g/L与0.392 g/(L·h),乙醇得率0.141 g/g。Xiao等[95]利用硝酸-乙醇混合溶液,于76 ℃对玉米秸秆预处理3 h后,在28 ℃下培养酿酒酵母INVSc1-CBH-TS,发酵终点获得最高乙醇产量、产率及得率分别为1.9 g/L、0.015 g/(L·h)及0.076 g/g(以每克秸秆计算)。不同纤维素乙醇发酵生产工艺及性能比较如表1所示。

表1 不同纤维素乙醇发酵生产工艺及性能比较

总体来说,SHF工艺的优点是可以分别在酶解和发酵的最适温度进行,能够获得理想的酶解效率以及乙醇发酵效率,可降低高原料负荷的黏度,获得较高的乙醇产量。SHF工艺的主要缺点是水解产物葡萄糖和纤维二糖会反馈抑制纤维素酶对底物的水解过程,影响后续酶解效率与原料利用率,因而需要补充使用纤维素酶制剂。此外,SHF工艺步骤连续性差,操作相对繁琐,也影响乙醇发酵产率。SSF工艺是基于SHF工艺进行优化,其优点是可降低水解产物对纤维素酶的反馈抑制作用,减少纤维素酶用量,缩短生产周期,减少生物反应器使用数量及投入成本。SSF工艺的主要缺点是酶解和发酵的温度不协调,无法同时满足二者反应的最佳温度条件,影响酶解效率及原料利用,还需要补充使用纤维素酶制剂,进而影响发酵经济性。SSCF工艺的优点是降低水解产物对纤维素酶的反馈抑制作用,有效提高底物中戊糖的利用率和乙醇发酵产量。SHF工艺的主要缺点与SSF工艺相似,在于酶解和发酵的温度不协调,需要补充使用大量纤维素酶制剂,影响工艺的经济性。相比之下,CBP工艺流程简单、操作方便,将底物通过一步法转化乙醇,是实现廉价纤维素酶的生产、利用以及降低纤维素乙醇生产成本的有效途径。然而,目前CBP工艺研究面临的主要问题在于通过基因工程、代谢工程策略,选育适宜的微生物或微生物菌群,一方面可引入乙醇合成途径改造纤维素酶生产菌株,使其降解纤维素后直接发酵碳源合成乙醇;另一方面可引入纤维素酶合成通路改造乙醇生产菌株,赋予其分泌纤维素酶降解纤维素的能力。

3 乙醇生产菌株的研究进展

由于生产菌株自身及外部环境影响,导致纤维素乙醇产量不稳定。首先,在木质纤维素原料预处理过程中,伴随产生毒性副产物,如糠醛、5-羟甲基糠醛(5-HMF)、呋喃类化合物、酚类化合物等[96-99]。其次,由于木质纤维素水解糖主要为葡萄糖和木糖,而大多数酿酒酵母等野生菌株无法利用或高效利用木糖[100-101]。最后,生物乙醇合成途径往往伴随甘油、乙酸等副产物形成。这些因素综合影响利用木质纤维素原料生产乙醇的产量、产率及得率,导致纤维素乙醇发酵生产经济性往往不理想。因此,作为纤维素乙醇生产工艺核心,通过基因工程改造策略开发优良重组菌株,是有效克服上述问题、提高纤维素乙醇产能的关键。

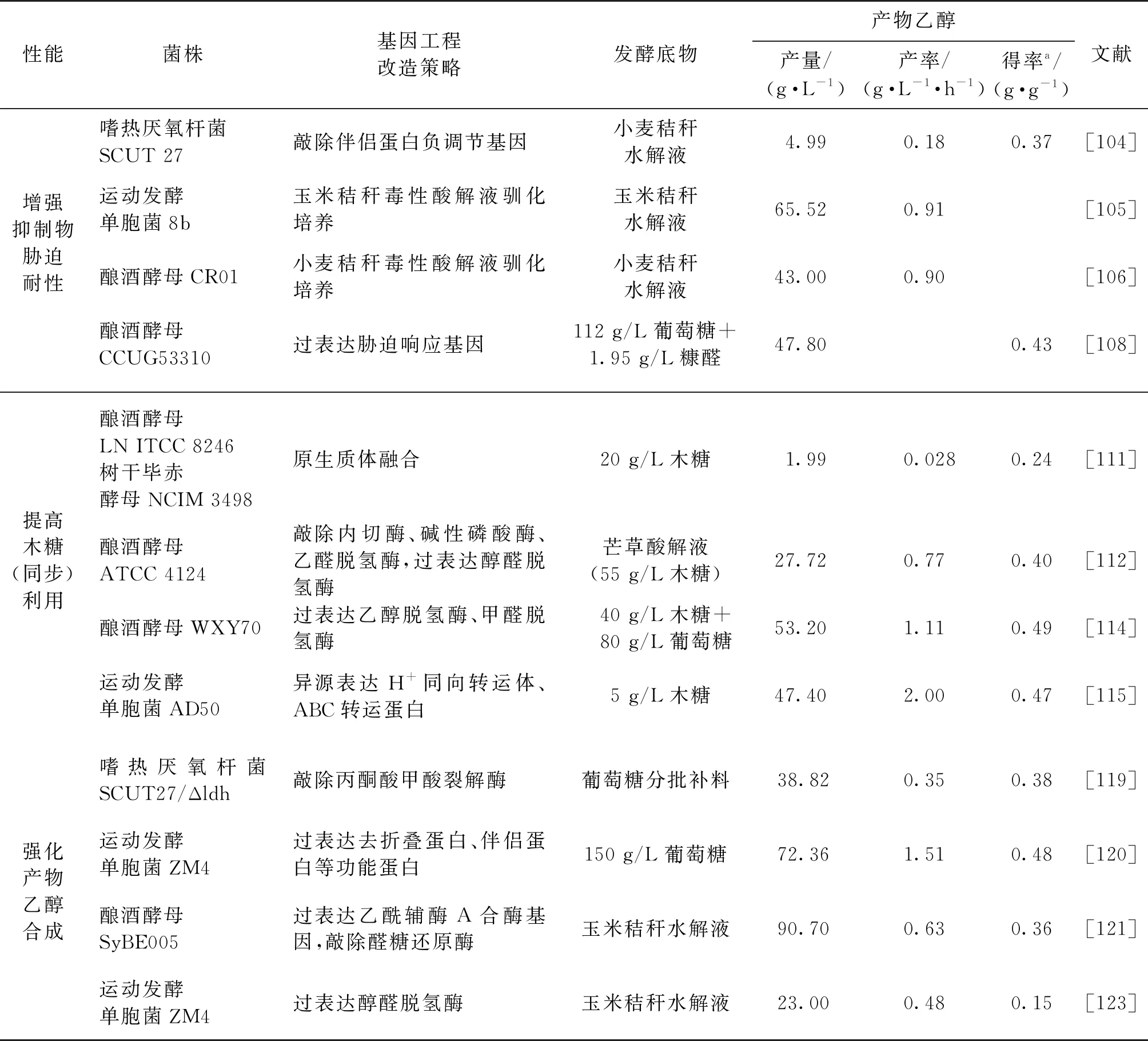

3.1 增强菌株胁迫耐受性

原料预处理产生的毒性副产物(如糠醛和5-HMF)会抑制酿酒酵母等细胞活性,尤其对碳源转运、能量代谢、胞内辅因子再生以及细胞膜结构与功能完整性造成严重破坏,从而影响纤维素水解糖利用与乙醇合成[102-103]。通常使用改造或驯化菌株加强对抑制物的抗性来提高产量,因此,增强生产菌株抑制物胁迫耐性是提高纤维素乙醇发酵性能的有效策略之一。Qu等[104]通过敲除嗜热厌氧杆菌(Thermoanaerobacteriumaotearoense)SCUT27的伴侣蛋白负调节基因argR1864,增强了突变菌株抑制物耐性,在55 ℃、150 r/min条件下厌氧发酵小麦秸秆毒性酸解液,乙醇产量、产率及得率可达到4.99 g/L、0.18 g/(L·h)及0.37 g/g。Yan等[105]将运动发酵单胞菌8b进行适应性进化获得突变菌株z198,有效增强了其对酚醛类抑制物的耐受性,通过H2SO4-蒸汽预处理玉米秸秆,再经50 ℃预酶解12 h,直接利用该菌株进行SSCF,发酵乙醇产量可达到65.52 g/L,乙醇产率也达到了0.91 g/(L·h)。Van Dijk等[106]利用小麦秸秆酸解液对酿酒酵母CR01进行驯化培养,以提升对抑制物耐受性,所获得的驯化菌株能够耐受毒性料液(1.3 g/L甲酸、4.2 g/L乙酸、0.1 g/L乙酰丙酸、0.4 g/L 5-HMF和4.3 g/L糠醛),在30 ℃、150 r/min条件下乙醇的产量为43 g/L,乙醇产率为0.9 g/(L·h)。相似地,他们后续研究也构建了一株抗性酿酒酵母,能够耐受小麦水解液中0.8 g/L甲酸、7.7 g/L乙酸、0.3 g/L HMF和4.2 g/L糠醛,厌氧发酵得乙醇为38.3 g/L,乙醇产率及得率分别为0.80 g/(L·h)与0.48 g/g[107]。Cunha等[108]研究发现,PRS3、RPB4和ZWF1基因与抑制物胁迫耐性相关,在酿酒酵母CCUG53310和PE-2中分别过表达这些基因,在1.95 g/L糠醛胁迫条件下,利用112 g/L葡萄糖进行发酵,获得的重组菌株中最高可生产47.8 g/L乙醇,乙醇得率达到0.43 g/g。事实上,调节胞内NADH/NADH+水平也可以显著调控细胞胁迫耐性、生物脱毒和乙醇产量。闻远[109]在运动发酵单胞菌ZM4中过表达ZMO1885、ZMO1113、ZMO1116、ZMO1117、ZMO1211和ZMO1335等NADH合成相关基因,以提高胞内NADH周转再生,结果发现,ZMO1885过表达菌株在0.53 g/L糠醛、0.36 g/L 5-HMF、0.34 g/L甲酸、4.33 g/L乙酸的胁迫环境下,于30 ℃、150 r/min发酵,乙醇产量为25 g/L,乙醇产率与得率分别为0.42 g/(L·h)与0.42 g/g。Pacheco等[110]利用纤维素水解液对SpathasporapassalidarumNRRL Y-27907进行驯化培养,驯化菌株能够耐受5.82 g/L乙酸、0.2 g/L糠醛和0.02 g/L HMF毒性料液,最高乙醇产量、产率及得率分别为19.64 g/L、0.357 g/(L·h)及0.41 g/g。总体来说,围绕胁迫响应、转录调控及辅因子再生挖掘功能基因,针对甲酸、乙酸、糠醛及5-HMF等单一或复合抑制物,驯化工程、基因敲除和过表达或联合调控策略依然是增强生产菌株抑制物胁迫耐性的有效手段。上述研究工作一定程度上提高了纤维素乙醇发酵性能,但在抑制物胁迫环境下,这些驯化或重组酵母菌株利用葡萄糖或水解液发酵乙醇产量大多维持在30~70 g/L水平,同时乙醇产率及得率仍有较大的提升空间。

3.2 提高菌株碳源利用

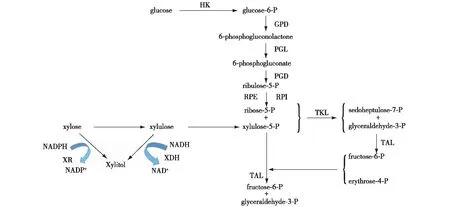

代谢通路关键酶:HK—己糖激酶;GPD—葡萄糖-6-磷酸脱氢酶;PGL—6-磷酸葡萄糖酸内酯酶;PGD—6-磷酸葡萄糖酸脱氢酶;RPI—5-磷酸核酮糖异构酶;RPE—5-磷酸核酮糖异构酶;TKL—转酮醇酶;TAL—转醛醇酶;XR—木糖还原酶;XI—木糖异构酶;XDH—木糖脱氢酶;xylulokinase—木酮糖激酶图1 基因工程重组酵母利用木糖合成乙醇的代谢通路Fig.1 Metabolic pathway of ethanol synthesis from xylose byby genetically engineered recombinant yeast

近年来,以纤维素乙醇生产菌株酵母为代表(图1),在提高木糖转运转化、混合碳源共利用等方面也取得了重要的研究进展。Sharma等[111]使用酿酒酵母LNITCC 8246与树干毕赤酵母NCIM 3498进行原生质体融合,融合菌株可发酵20 g/L木糖获得1.99 g/L乙醇,乙醇产率及得率分别为0.028 g/(L·h)与0.238 g/g。Kim等[112]敲除了酿酒酵母ATCC 4124中碱性磷酸酶、乙醛脱氢酶等功能基因HO、PHO13和ALD6,异源表达大肠杆菌的醇醛脱氢酶基因adhE,重组菌株利用芒草水解液进行厌氧发酵,终点乙醇产量、产率及得率分别为27.72 g/L、0.77 g/(L·h)及0.40 g/g。Liu等[113]在单倍体酿酒酵母F106中过表达木糖还原酶XR,并筛选获得了二倍体,重组菌株利用40 g/L木糖发酵48 h后,乙醇产率及得率分别为1.19 g/(L·h)、0.477 g/g。Zhu等[114]在酿酒酵母WXY70中过表达乙醇脱氢酶和甲醛脱氢酶基因SFA1并进行驯化培养,重组菌株可有效利用木糖发酵,乙醇产量、产率及得率分别为53.20 g/L、1.11 g/(L·h)及0.492 g/g。Sarkar等[115]在运动发酵单胞菌AD50中异源表达大肠杆菌的H+同向转运功能基因xylE以及ABC转运功能基因xylFGH,重组菌株可利用50 g/L木糖发酵,乙醇产量、产率及得率分别为47.4 g/L、2 g/(L·h)及 0.47 g/g。Roksolana等[116]考察不同己糖转运蛋白的调控作用,分别在耐热甲基营养酵母(Ogataeapolymorpha)BEP cat8Δ中同源表达Hxt1的基因、异源表达酿酒酵母Gal2和Hxt7基因,利用葡萄糖与木糖混合碳源培养基,于45 ℃高温条件发酵48 h后,终点乙醇产量为27.56 g/L,乙醇产率及得率分别为0.574 g/(L·h)及0.347 g/g。许琼丹等[117]在大肠杆菌中进行碳源转运蛋白基因ptsG和mglB的双敲除,突变菌株以葡萄糖与木糖混合碳源为底物发酵,乙醇产量为23.25 g/L,乙醇产率及得率分别达到0.43 g/(L·h)及0.40 g/g。Xie等[118]在酿酒酵母KF-7中强化表达木糖还原酶XYL1、木糖醇脱氢酶XYL2以及木酮糖激酶XKS1,并筛选获得了一株二倍体改造菌株,利用该重组菌株发酵40 g/L木糖,24 h内乙醇产量与得率可达12.95 g/L与0.35 g/g。总体来说,上述研究工作主要是在单基因或多基因水平上,通过基因工程、代谢工程调节木糖或葡萄糖转运转化功能基因表达,有效提高纤维素乙醇生产菌株木糖利用率或混合碳源同步利用能力。但是,这些研究工作主要利用木糖或混合糖为碳源的合成培养基,与葡萄糖底物发酵相比,木糖利用率及乙醇合成效率仍存在不足,且在抑制物胁迫环境下的纤维素水解液发酵可行性有待验证。因此,提高重组菌株的木糖转运转化能力、混合碳源共利用能力,兼顾增强重组菌株的抑制物胁迫耐受性,对于持续提升纤维素乙醇发酵性能来说,显得尤为重要。

3.3 强化菌株乙醇合成能力

通过调节细胞中心碳流通量,优化代谢网络节点,重构代谢合成通路,可以有效强化生产菌株的乙醇合成能力,进而提高乙醇发酵产量及产率。Fu等[119]敲除了嗜热厌氧杆菌SCUT27/Δldh 内丙酮酸甲酸裂解酶基因pflA,利用该突变菌株在55 ℃下进行葡萄糖分批补料发酵,110 h内乙醇产量可达38.82 g/L,乙醇产率及得率分别为0.35 g/(L·h)及0.38 g/g。Carreón-Rodríguez等[120]研究去折叠蛋白、分子伴侣蛋白等功能基因clpP、clpB、spoT/relA在运动发酵单胞菌ZM4中的调控作用,重组菌株利用150 g/L葡萄糖发酵48 h后,乙醇产量最高可达72.36 g/L,乙醇产率及得率分别为1.51 g/(L·h)及0.48 g/g。Qin等[121]通过代谢工程改造酿酒酵母SyBE005,异源表达酿酒酵母超氧化物歧化酶(SOD1)、GSH合成酶(GSH1)、GSSG还原酶GLR1、葡萄糖6-磷酸脱氢酶(ZWF1)、6-磷酸葡萄糖酸脱氢酶(GND2)、异柠檬酸脱氢酶(IDP3)和乙酰辅酶A合酶(ACS1),敲除醛糖还原酶GRE3、碱性磷酸酶(PHO13)等基因,重组菌株以玉米秸秆为原料进行SSCF,在预水解24 h后,重组菌株发酵乙醇产量、产率及得率分别达到了90.7 g/L、0.63 g/(L·h)及0.36 g/g。Claes等[122]分别在酿酒酵母中异源表达β-葡萄糖苷酶(BG1和xln)、木聚糖酶(xlnB)、纤维二糖水解酶(IIcbh2b)、纤维二糖水解酶(IxyA)、乙酰木聚糖酯酶(celB)等基因,获得重组菌株能够明显改善玉米芯发酵生产乙醇性能。Yi等[123]在运动发酵单胞菌ZM4中异源表达恶臭假单胞菌醛脱氢酶基因PP_2680,以干酸预处理150 g/L玉米秸秆为底物,重组菌株可发酵生产约23 g/L乙醇,乙醇产率及得率分别0.48 g/(L·h)及0.15 g/g。Lee等[124]分别在酿酒酵母中异源表达纤维二糖水解酶(CtCBH1和ClCBH2)、内切葡聚糖酶(TrEGL2)以及β-葡萄糖苷酶(SfBGL1)等基因,利用构建的酵母混菌发酵水稻秸秆水解液,乙醇产量、产率及得率分别为14 g/L、0.39 g/(L·h)及0.40 g/g。Qu等[125]敲除嗜热厌氧杆菌内伴侣蛋白负调节基因argR1864,突变菌株可在55 ℃高温条件下发酵,终点乙醇产量为2.99 g/L,乙醇产率及得率分别为0.1 g/(L·h)与0.3 g/g。

总体来说,上述研究工作主要针对乙醇代谢合成通路中的关键基因进行敲除或过表达,针对分子伴侣及降解酶系等功能蛋白元件进行异源表达,以优化重构中心代谢通路,提高乙醇产量、产率及得率(表2)。事实上,以上研究工作大多围绕生产菌株胁迫耐性、碳源利用及乙醇合成3个方面分别开展,协同强化研究仍较少,因而兼顾提高生产菌株对复杂、复合抑制物的胁迫耐性、高温胁迫耐性以及混合碳源高效转化乙醇的能力,开发高强度、高浓度纤维素乙醇发酵工艺是未来研究工作的重点。

表2 乙醇发酵重组菌株的选育及性能比较

4 展望

为保障可持续发展、能源安全以及环境友好的低碳经济转型要求,国务院发布《关于加快建立健全绿色低碳循环发展经济体系的指导意见》,提出加快推动能源体系绿色低碳转型,提升纤维素乙醇等可再生能源利用比例,建立健全绿色低碳循环发展的经济体系,确保实现“2030碳达峰、2060碳中和”目标。随后,国家能源局关于印发了《2021年能源工作指导意见》,提出要持续优化能源结构,推进发展纤维素燃料乙醇等可再生生物质能的开发利用,推进纤维素等非粮生物燃料乙醇的产业示范,推动能源低碳转型和高质量发展。事实上,据国际能源署(IEA)预测,2050年纤维素燃料乙醇年消耗量将增长到11亿t,替代27%的交通运输燃料,其与化石汽油相比,碳减排可达76%~124%,每吨纤维乙醇减排 CO22.67 t,因而纤维素燃料乙醇能量收益和碳减排效果显著,未来发展前景极为广阔。由此可见,未来纤维素乙醇生物炼制的研究重点在于开发成套集成技术,包括:低耗、高效、清洁的原料预处理技术,可以减少中和、脱毒化学品及水源的用量,降低固废、液废产生;低成本、高效率的纤维素酶生产与水解技术,可以提高纤维素糖得率,节约原料成本;相匹配的高效生产菌株及工程改造技术,可以提高重组菌株抑制物及高温胁迫耐性、戊糖和己糖(同步)转运转化能力以及产物乙醇代谢合成能力。通过上述技术的优化集成,可以从根本上降低纤维素乙醇的资本投入和运营成本,助推以纤维素燃料乙醇为代表的能源低碳转型和高质量发展,为全面建设社会主义现代化国家提供稳定可靠的能源保障。