基于动力学原理的水力冲孔合理布置间距的选取及其工程实践

华 帅 田坤云

(1.河南能源化工集团,郑州 450046;2.安阳市主焦煤业有限责任公司 安阳市煤矿智能开采工程技术研究中心,河南 安阳 455100;3.河南工程学院 资源与安全工程学院,郑州 451191)

我国煤矿瓦斯抽采工作存在着极大的技术瓶颈和困难。据统计,全国95%以上的高瓦斯和突出矿井开采的煤层属于低透气性煤层,渗透率多在10-3~10-4md数量级,瓦斯抽采(特别是预抽)影响范围小、衰减速度快、抽采难度大。如河南能源集团所辖的焦作与安阳、鹤壁矿区开采技术条件复杂,主采煤层为山西组二1煤,煤层瓦斯含量高、压力大,瓦斯治理难度大。煤层瓦斯含量13.91~42 m3/t,瓦斯压力0.72~3.05 MPa,煤层透气性系数0.11~5.64 m2/MPa2·d,属单一低渗突出煤层。由于区域内不具备保护层开采条件,瓦斯治理技术措施以井下预抽煤层瓦斯为主[1-2]。

因此必须要对煤层采取卸压增透技术,其中一个有效措施便是水力冲孔,该技术是通过对水体加压,将钻孔周边的煤体大量冲出,在煤体中形成一个大的孔洞,从而对煤体卸压增透,同时在水力的冲刷及围压的作用下,煤体的孔隙裂隙大大发育,从而提高煤体的透气性,增加煤体的湿润程度,有效降低煤层压力[3-4]。

每位患者制定一位家庭成员,将所有成员组织定期培训,培训内容主要是有关2型糖尿病的医学知识,血糖监测方法,用药方法等,提高家属的知识水平和认知程度、重视程度等。

根据表2中的配合比,制备尺寸为150 mm×150 mm×550 mm的混凝土试件,每个规格试件的数量为2个。另外,制备混凝土强度测试的立方体标准试件,每个规格各3个(150 mm×150 mm×150 mm),在标准条件(环境温度20±5 ℃,相对湿度95 %以上)下养护28 d。测试得到的试验混凝土28 d强度,如表2。

主焦煤矿采取了水力冲孔的措施对煤层进行卸压增透,由于主焦煤矿属于临突矿井主动升级煤与瓦斯突出矿井,前期对水力冲孔设备设施投入不到位,造成水力冲孔工作进展缓慢,同时对水力冲孔技术的利用效率较低。矿井开展并进行了水力冲孔技术革新工作,以理论分析、数值模拟、现场实践的方式,从水力冲孔的基础设计内容角度出发,对水力冲孔在主焦煤矿实际应用中的冲孔设计参数、水力冲孔的检验指标等进行了逐一试验,得到了基于冲孔扰动力学原理合理选取的布置间距,并在主焦煤矿实现了理论到实践的技术过渡,在推进煤矿瓦斯治理工作科技化与高效化的同时,也为同工况条件的煤矿瓦斯治理工作提供了理论帮助与技术经验。

随着经济全球化的发展,中美双边贸易取得了极大的进展,但是金融危机的爆发使世界经济进入到了一个调整期,中美两国产业政策的调整加剧了中美双边贸易的不平衡性,目前中美两国之间的贸易摩擦主要集中在中国不具优势的技术知识领域和中国具有优势的出口领域。中美贸易摩擦对我国的经济发展带来了许多的负面影响,缓解中美贸易摩擦,推动我国对外贸易的发展已经成为了我国经济发展的重要内容。

1 冲孔地点及步骤

1.1 冲孔测试地点的选择

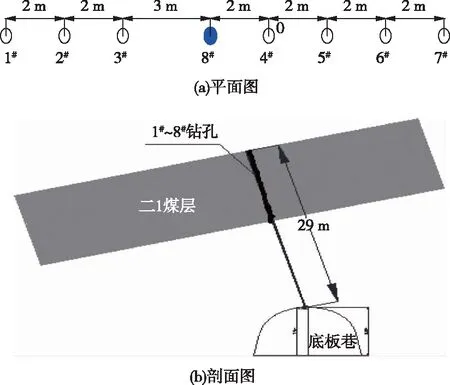

图1 水力冲孔抽采半径测试孔布置图

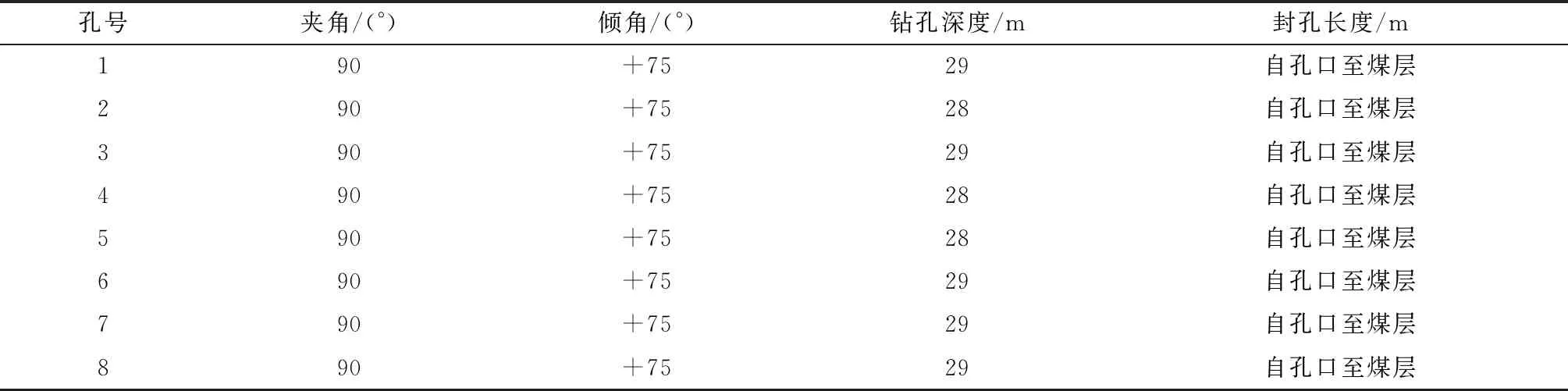

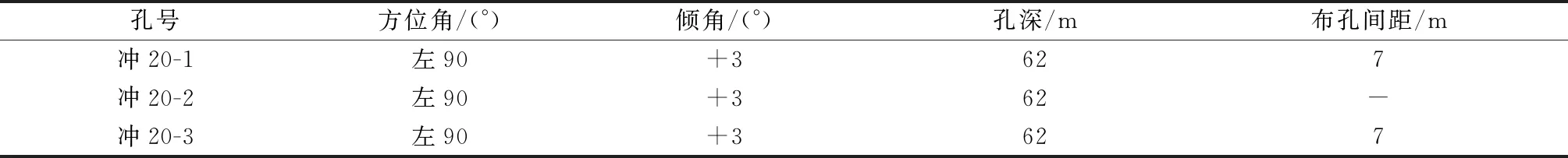

表1 瓦斯抽采半径考察测试孔和预抽孔布置参数

1.2 测定步骤及结果

按照钻孔布置参数,先在煤层中依次施工1#~7#测试孔,钻孔孔径Φ94 mm,设计孔深29 m,采用“两堵两注”方式封孔,封孔深度自孔口至煤层;同时,利用测试孔取样,进行煤层原始瓦斯含量测试。每天定时测定1#~7#钻孔单孔瓦斯流量,在1#~7#钻孔测流至少3 d后,施工水力冲孔钻孔并进行水力冲孔增透促抽措施,扩孔之后对该水力冲孔钻孔按照“两堵两注”封孔工艺进行封孔和接抽,继续每天定时测定1#~7#钻孔瓦斯流量,绘出各测试钻孔的瓦斯流量变化曲线;在给定的抽采时间内,如果1#~7#钻孔中某一个测试钻孔的流量突然增加,表明该测试孔受到水力冲孔钻孔的卸压增透效应影响;带抽后随着抽采时间的延长,当该测试孔流量突然减小,偏离其钻孔瓦斯自然衰减曲线,表明该测试孔处于水力冲孔钻孔的抽采影响半径之内;符合该条件的测试孔距水力冲孔钻孔最远距离即为对应预抽时间下的抽采影响半径[9]。

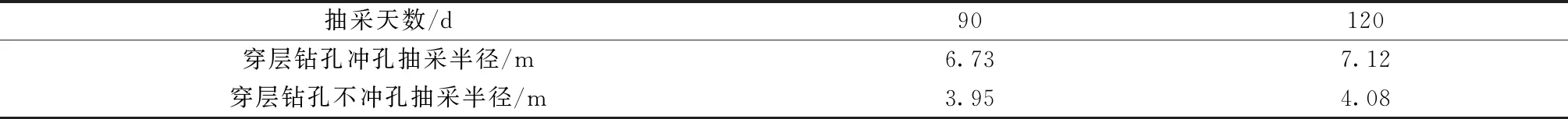

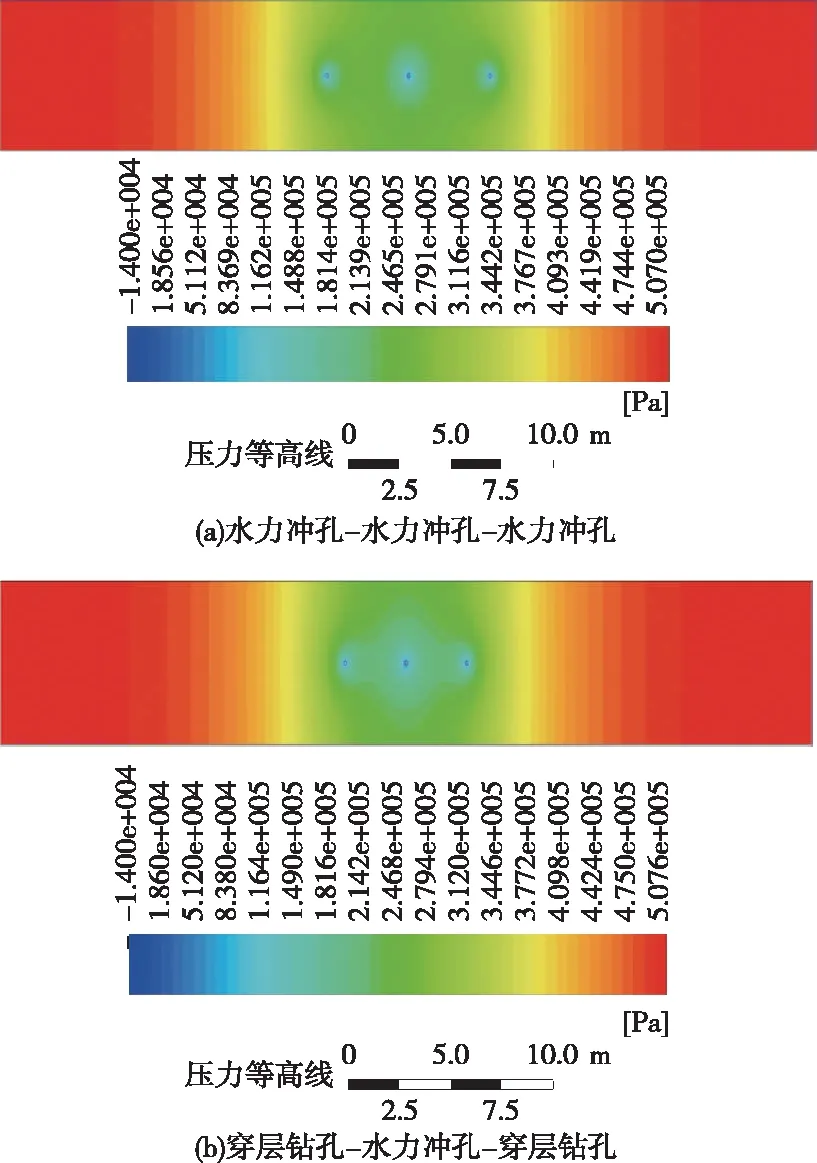

按照以上测试方法,测定穿层钻孔不同预抽时间下的水力冲孔与不冲孔时钻孔抽采影响半径,结果如表2所示。

表2 抽采半径测定结果表

2 冲孔布置间距理论及数值模拟分析

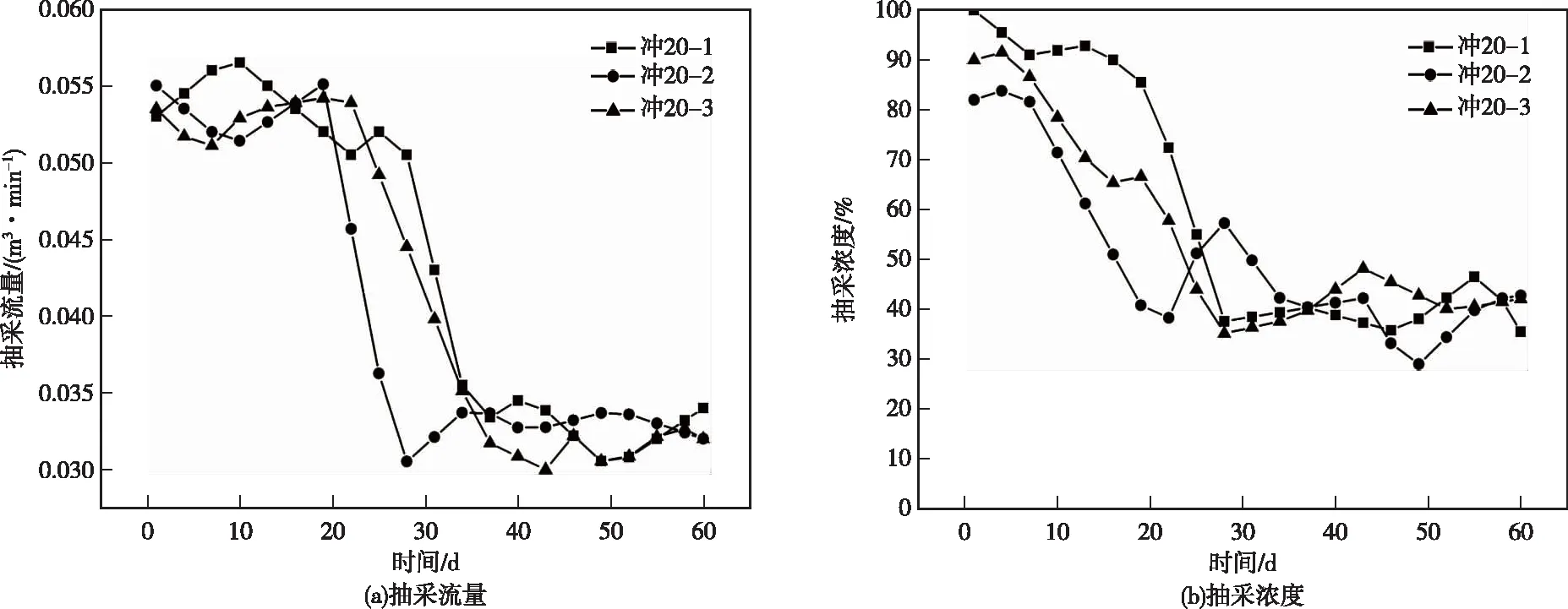

效果检验部分以抽采流量和抽采浓度为因变量,时间为自变量,绘制曲线图如图6所示。

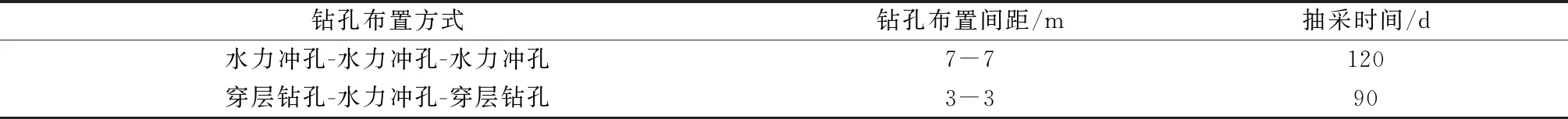

钻孔间瓦斯压力分布云图如图4所示。

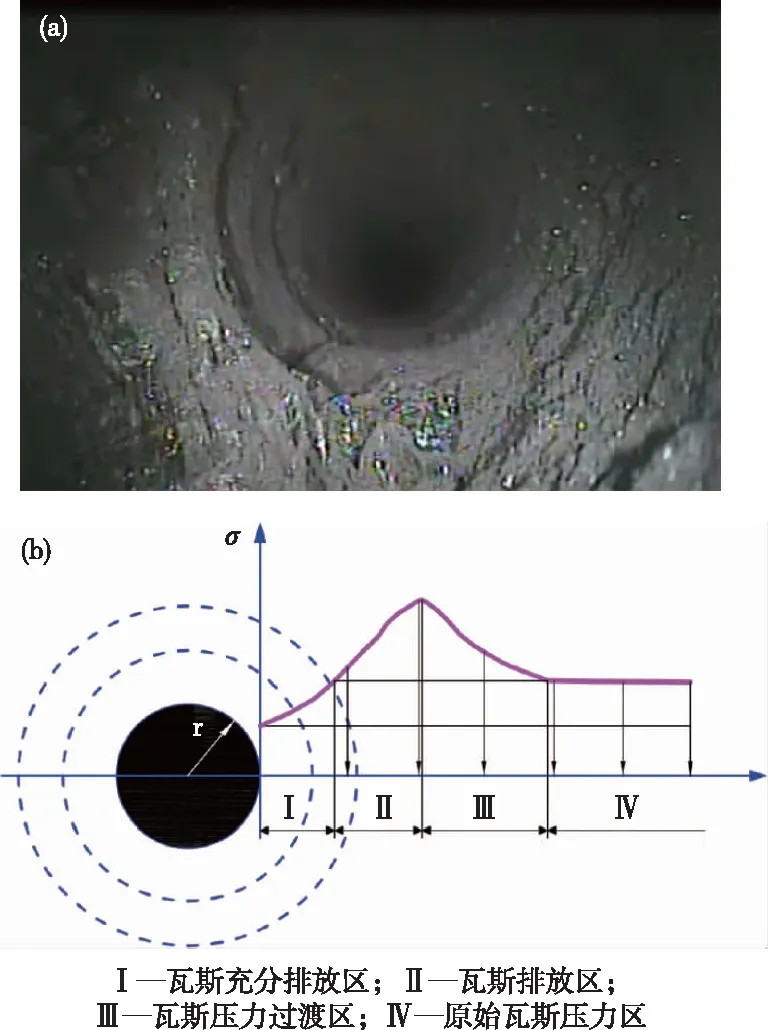

图2 钻孔周围瓦斯排放区域示意图

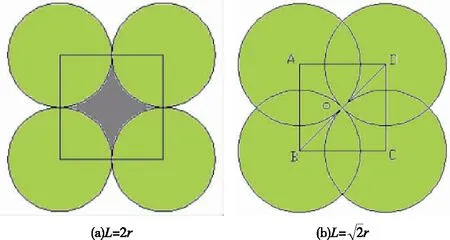

由公式(1)可知,主焦煤矿的钻孔布置间距选取同时考虑到了钻孔应力分区模型和抽采钻孔区域覆盖性的影响。其模拟设置参数表如表3。

冲孔地点尽可能布置在煤层赋存稳定、顶底板完整、裂隙不发育的矿井未采区域。经项目组成员现场考察,2303工作面底板巷距03D2点通尺295 m处至330 m处,煤层及其顶板赋存稳定,符合此次水力冲孔抽采影响半径测试条件,则在此区域布置1个水力冲孔抽采孔和7个测试孔。其中8号孔为水力冲孔抽采孔,其余钻孔为测试孔。设计预抽孔与测试孔施工相对位置如图1所示,测试孔间距2 m,垂直煤壁钻进。布置参数表如表1所示[5-8]。

图3 钻孔布置间距效果对比图

根据上述分析,并结合2021年7月份主焦煤矿的现场试验,抽采90 d时进行水力冲孔时穿层钻孔的有效抽采半径为6.73 m,不进行水力冲孔时穿层钻孔的有效抽采半径为3.95 m;抽采120 d时进行水力冲孔时穿层钻孔的有效抽采半径为7.12 m,不进行水力冲孔时穿层钻孔的有效抽采半径为4.08 m。利用Fluent软件数值模拟“水力冲孔-水力冲孔-水力冲孔”、“穿层钻孔-水力冲孔-穿层钻孔”的钻孔间压力分布情况,布孔间距选取公式为:

(1)

从图6中可以看出,采用水力冲孔技术后的钻孔抽采效果曲线图呈现“稳定-突减-稳定”的趋势。由钻孔布置间距的设计我们可知,在水力冲孔钻孔初抽时Ⅰ区瓦斯涌出速度较快,此时抽采流量大,抽采浓度高;随着抽采的持续进行,Ⅰ区内的瓦斯处于重新稳定状态,此时裂隙进一步向Ⅱ区发育,但裂隙发育速度明显延缓且稳定,此时抽采效率较为稳定;Ⅲ区在钻孔布置间距设计中处于钻孔重叠区域,表现为Ⅱ区裂隙发育和瓦斯涌出特征。

在水力冲孔结束后,Ⅰ区受到水力冲孔应力的直接影响,煤体内裂隙充分发育,瓦斯压力下降较快,瓦斯排放速度最快,为瓦斯充分排放区;其次,Ⅱ区、Ⅲ区受到水力冲孔应力的间接影响,瓦斯流量呈现了先缓慢下降后突升继而缓慢下降的趋势,这是由于随着时间推移,在抽放负压和应力的作用下,水力冲孔较远区域的煤体中应力和瓦斯压力的不稳定平衡状态被打破,煤层裂隙进一步发育,煤层透气性增加,分别为瓦斯排放区、瓦斯压力过渡区,且随距离的增加呈现裂隙发育衰减的趋势;Ⅳ区为原始瓦斯压力区,可近似看做此区域受水力冲孔影响的裂隙发育程度近似为0,即处于原始煤层状态。借鉴全国其他煤矿水力冲孔工程经验可知,上述瓦斯排放分区在实际工况状态下处于一种灰色模糊的分区模型,即各分区灰色过渡,同时Ⅲ区的裂隙发育程度不充分,需长时间抽排才可增强在该区域的瓦斯抽排效果,因此在实际的抽采设计中,往往将该区域做抽采重叠区域处理[12-14]。

表3 模拟设置参数

鉴于前述中国BITs“保护与安全条款”存在的问题、中国在发展中国家投资及其人员面临安全风险极高的严峻形势,有必要重构新时代中国投资条约中“保护与安全”条款。重构的基本思路如下:

图4 两种钻孔布置方式瓦斯压力分布云图

根据数值模拟结果和基于冲孔扰动力学原理的瓦斯排放示意图分析可知,采用“7 m—7 m”布置间距的“水力冲孔—水力冲孔—水力冲孔”布置方式在抽采时间为120 d后,各钻孔Ⅰ区仍处于独立状态,Ⅱ区相互交织;采用“3 m—3 m”布置间距的“穿层钻孔—水力冲孔—穿层钻孔”布置方式在抽采时间为90 d后,各钻孔Ⅰ区、Ⅱ区相互交织。因此,“7 m—7 m”布置间距的“水力冲孔—水力冲孔—水力冲孔”布置方式可应用于长时间抽采工况状态,可实现效果为降低钻孔密度,提高抽采工作进度,并确保各钻孔有效抽采半径处于瓦斯排放较为充分的区域内;“3 m—3 m”布置间距的“穿层钻孔—水力冲孔—穿层钻孔”布置方式可应用于短时间抽采工况状态,可实现效果为高效治理钻孔偏移导致的瓦斯治理空白区域,消除瓦斯隐患。

3 冲孔布置间距现场效果检验

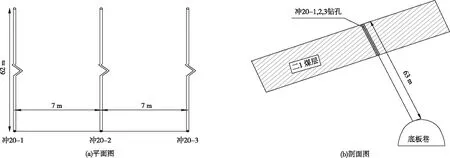

为达到长时间抽采工况状态,可实现效果为降低钻孔密度,提高抽采工作进度的目的,对采用“7 m—7 m”布置间距的“水力冲孔—水力冲孔—水力冲孔”布置方式的效果进行检验。通过选择在2303工作面底板巷一组3个水力冲孔钻孔进行联抽试验(布孔间距设计7 m—7 m),试验孔周围无其他钻孔,确保试验的真实性和可靠性。其布置参数见表4,布置示意图见图5[15]。

表4 水力冲孔布置间距试验设计参数

图5 水力冲孔钻孔布置间距测试示意图

2021年7月份在主焦煤矿进行了测定瓦斯抽采半径的现场试验,现根据现场试验并结合冲孔扰动力学原理绘制钻孔周围瓦斯排放区域示意图,如图2所示[10-11]。

式中,ζ-抽采应力影响灰色系数,根据主焦煤矿工程经验确定,为0.867;L-布孔间距;r-有效抽采半径。

其次,水利施工企业也要和市场经济接轨,对于工作成绩突出、业务能力强或管理能力强的人才,要不拘一格破格任用,同时要提高待遇,给他们提供施展才华的舞台,只有这样才能更好的吸引人才、留住人才,才能使企业的发展更稳更快。

图6 抽采流量与抽采浓度变化曲线图

因此焦煤矿2303工作面底板巷进行现场试验,验证并得到了主焦煤矿水力冲孔的合理布置间距为7 m—7 m,并为同类型煤矿的水力冲孔工程提供了技术经验。

4 结论

1)根据理论分析可知,“水力冲孔—水力冲孔—水力冲孔”布置方式可应用于长时间抽采工况状态,可实现效果为降低钻孔密度,提高抽采工作进度。

2)以水力冲孔后的钻孔应力分区模型和钻孔间应力干扰性分析理论为依据,结合主焦煤矿实际工程中采用的矩形钻孔布置方式,验证并得到了主焦煤矿水力冲孔的合理布置间距为7 m—7 m。

我报出了自己的大学校名。季经理沉吟了一下,对白丽筠说,我们H公司只收211、985这类重点大学的毕业生,这一点你是知道的。

3)对2303工作面底板巷的钻孔号检测数据统计并绘制曲线图分析,采用水力冲孔相较于传统钻孔抽采特性曲线,有抽采高效期长、抽采效率高的优点。结合煤矿实际生产中的采、掘、开、通风、抽采接力性工作,采用水力冲孔技术抽采瓦斯可以保证煤矿正常开采的可靠性和高效性。