从废旧三元锂电池正极材料回收镍钴锂

赵 峰 蒋训雄 汪胜东 李 达

(矿冶科技集团有限公司,北京 100160)

与传统电池相比,锂离子电池具有质量轻、工作电压高、使用寿命长、循环性能好、自放电率低和不含高毒性重金属(Hg、Cd、Pb)等优点[1],是移动电子设备、新能源汽车的较理想能量供应电池,随着技术不断进步,近几年的应用领域和数量不断扩大[2-4],已成为新能源汽车动力电池的主流元件[5]。三元锂电池近两年需求量和装机量不断上升,三元锂电池装机量2020年为38.9 GW·h,2021年为74.3 GW·h,预计2022年将突破85 GW·h。三元锂电池的使用寿命一般为3~5年,经过上千次的充放电循环后,三元锂离子电池内的活性物质性能衰减,最终报废。三元锂电池退役量逐年增加,由2019年的2.5 GW·h增长到2021年的13.5 GW·h,更是在2021年超过了磷酸铁锂电池的退役量,预计三元锂电池在2022年的退役量将达25.5GW·h,位居各类锂离子电池退役量之最[6-8]。

正极材料含Ni 10%~20%、Co 5%~20%、Li 2%~7%、Mn 10%~15%,是废旧三元锂电池最具回收价值所在,有价金属元素含量远超原生矿石,其中的镍、钴、锂颇具回收价值。钴和锂是我国战略金属。我国钴资源不足,锂资源虽然较充足,但利用高效提取技术欠缺,我国所用钴和锂仍主要依靠进口,受制于人[9-12]。因此,综合回收废旧三元锂电池正极材料不仅能解决我国战略金属匮乏问题,而且有利于改善相关环境问题。回收三元正极材料的主要方法有火法、湿法以及火法-湿法联合法。火法采用高温冶金工艺,生产效率高,但存在能耗高、材料损失和有害气体排放问题。湿法工艺一般先采用无机强酸浸出,再通过溶剂萃取、树脂离子交换、选择性沉淀等方法分离提取有价金属,制备相应金属产品[13,14],是目前主要使用的处理方法。本文采用H2SO4-H2O2体系浸出三元锂电池正极活性物质中的有价金属,通过单因素条件试验获取优化浸出工艺参数条件,浸出液采用黄钠铁矾法净化除铁,除铁后液经萃取分离提取镍和钴,萃余液用碳酸钠沉锂,获取碳酸锂产品。

1 试验

1.1 原料与试剂

试验用废旧三元正极活性物质粉料由某拆解企业提供,主要化学成分(%)为:Ni 28.3、Co 10.63、Mn 11.75、Li 6.50、Fe 3.75、Al 0.18、C 3.17。粒度小于74 μm占比为77.55%。试验用硫酸(98%)为化学纯,双氧水(30%)为分析纯。

1.2 试验方法

称取一定量粉状废旧正极材料置于多口瓶,按照设定的液固比(mL/g,下同)、酸料比(98%浓硫酸与物料质量之比)加入水和硫酸,之后将多口瓶放入水浴锅加热到试验温度进行搅拌浸出。浸出过程中缓慢滴加双氧水,保温浸出一定时间后,液固分离并对滤渣进行热水洗涤,烘干、称重、送分析。量取定量的浸出液置于三口烧瓶,并在90 ℃的恒温水浴锅中加热,使用胶头滴管滴加30%浓度的NaOH溶液控制终点pH值,反应2 h后进行液固分离,计量滤液体积并取样送分析,滤渣经热水洗涤、烘干后称重和送分析。

低浓度的镍、钴、铁、锰、锂采用ICP-OES分析,主要设备是Agilent 700型电感耦合等离子体发射光谱仪,高浓度的镍、钴、铁采用滴定法进行分析。游离酸浓度采用氢氧化钠滴定法测定。

2 试验结果与讨论

2.1 浸出温度对金属浸出率的影响

在酸料比2∶1、双氧水/料值(mL/g,下同)1、液固比10∶1、浸出时间1 h的试验条件下,考察浸出温度对有价金属浸出的影响,结果如图1所示。

图1 浸出温度对浸出的影响

从图1可以看出,随着浸出温度的升高,镍、钴、锰、锂的浸出率均呈升高趋势,当浸出温度为90 ℃时,镍、钴、锰、锂浸出率均超过97%,渣中镍、钴、锰、锂的品位较低,因此,选择90 ℃作为浸出温度,开展后续试验。

2.2 原料粒度对浸出的影响

在浸出温度90 ℃、酸料比2∶1、双氧水/料值1、液固比10∶1、浸出时间1 h条件下,考察了原料粒度-74 μm占比分别为77.55%、83.60%、91.25%和93.55%时,原料粒度对有价金属浸出的影响,结果如图2所示。

图2 原料粒度对浸出的影响

从图2可以看出,原料粒度在-74 μm占比为77.55%~93.55%时,镍、钴、锰和锂的浸出率差别不大,说明在这个粒度范围内,原料粒度对镍、钴、锰和锂浸出的影响较小。因此,原料无需进行再磨处理。

2.3 浸出时间对浸出的影响

在浸出温度90 ℃、酸料比2∶1、双氧水/料值1、液固比10∶1条件下,考察浸出时间分别为1、2、3 h时,浸出时间对正极材料中有价金属浸出的影响,结果如图3所示。

图3 浸出时间对浸出的影响

由图3可知,随着浸出时间的延长,渣中镍、钴、锰和锂含量进一步降低,浸出率小幅提高,浸出1 h后,镍、钴、锰和锂的浸出率达到97%以上,说明反应速度非常快,继续延长浸出时间,金属浸出率增加幅度不大,为了增加效率并降低成本,选取浸出时间1 h为宜。生产上可以采用两段逆流酸浸,既可以保证较高浸出率,减少金属损失,又可以缩短操作时间,提高效率。

2.4 双氧水用量对浸出的影响

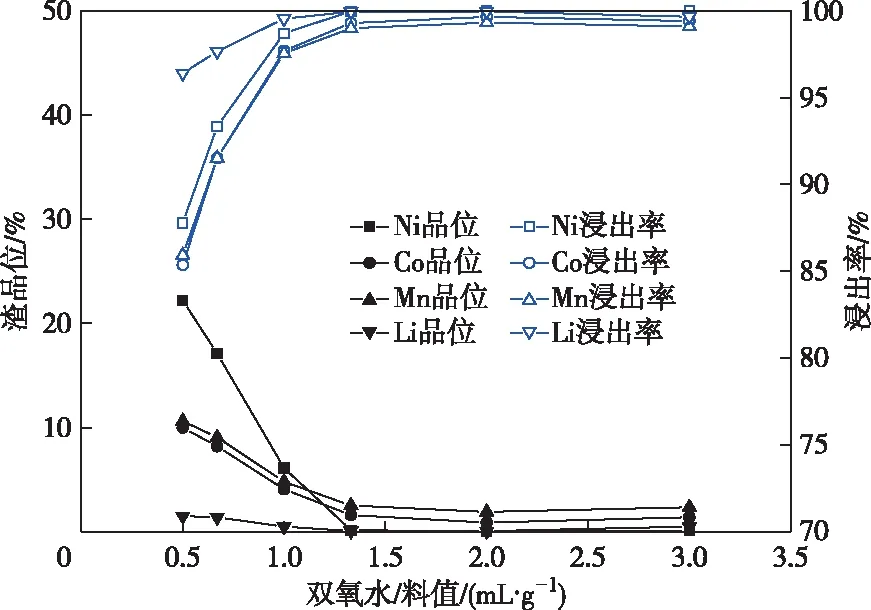

在浸出温度90 ℃、酸料比2∶1、液固比10∶1、浸出时间1 h的试验条件下,考察双氧水/料值分别为0.5、0.67、1、1.33、2、3时,双氧水/料值对有价金属浸出的影响,结果如图4所示。

从图4可以看出,双氧水用量对镍、钴和锰浸出影响很大,随着双氧水/料值的增大,镍、钴和锰的浸出率增加,渣中镍、钴和锰含量降低,当双氧水/料值增加到1.33时,镍、钴和锰浸出率均高于99%,渣中镍、钴和锰含量小于2.5%,因此,适宜的双氧水/料值选择为1.33。

图4 双氧水用量对浸出的影响

2.5 酸料比对浸出的影响

在浸出温度90 ℃、双氧水/料值1.33、液固比10∶1、浸出时间1 h的试验条件下,考察酸料比(g/g)值分别为1.33,1.67,2时,酸料比对有价金属浸出的影响,结果如图5所示。

图5 酸料比对浸出的影响

由图5可知,随着酸料比增加,渣中镍、钴、锰和锂含量降低,浸出率升高。当酸料比增加到2时,渣中镍、钴、锰和锂含量小于2.5%,浸出率均达到99%以上。因此,不需要再增加酸料比来提高金属浸出率,选取酸料比2为宜。

2.6 液固比对浸出的影响

在浸出温度90 ℃、酸料比2∶1、双氧水/料值1.33、浸出时间1 h的试验条件下,考察液固比值分别为6、8、10时,液固比对有价金属浸出的影响,结果如图6所示。

由图6可知,液固比在6~10时,液固比对有价金属浸出率影响较小,可以适当降低液固比。但考虑到本工艺后续除杂和萃取对溶液中金属离子浓度的要求,防止部分金属离子浓度过高影响萃取,选取液固比10∶1为宜。

图6 液固比对浸出的影响

2.7 除铁试验

综合试验条件浸出液主要成分为(g/L):Ni 33.16,Co 12.37,Mn 13.73,Fe 2.94。用30%的NaOH溶液进行中和沉淀,控制中和时间2 h、中和温度90 ℃、终点pH值为3.7,试验结果见表1。

表1 除铁试验结果

由表1可知,在所选试验条件下,黄钠铁矾法除铁效果很好,除铁后液铁含量小于0.005 g/L,除铁后矿浆过滤性能好,镍、钴损失量小于1%,非常好地实现了去除杂质的目的。

2.8 锂回收试验

除铁后液经P204萃取除锰—P507镍钴分离—P204萃镍获得硫酸锂溶液。通过配制不同浓度硫酸锂溶液,采用理论用量1.5倍的饱和碳酸钠溶液在90 ℃下进行沉淀,考察锂的沉淀率,试验结果见表2。

由表2可知,随着沉锂前液锂浓度的增加,碳酸钠沉锂的锂沉淀率升高,硫酸锂溶液中锂的浓度直接关系到锂沉淀率的高低,沉淀后液锂浓度在2~3 g/L左右,因此,需要将溶液中锂的浓度浓缩富集到20 g/L左右,再进行碳酸钠沉锂,可以取得较好效果。

表2 锂回收探索试验结果

3 结论

1)镍钴锰三元废旧锂电池正极材料可以通过H2SO4-H2O2体系浸出有价金属,浸出液采用黄钠铁矾法除铁,再依次经P204萃取除锰、P507镍钴分离、P204萃镍获得硫酸锂溶液,碳酸钠沉锂后获得碳酸锂产品。

2)H2SO4-H2O2体系浸出最佳浸出条件为:温度90 ℃、酸料比2∶1、双氧水/料值(mL/g)1.33、液固比(mL/g)10∶1、浸出时间1 h。在此最佳浸出条件下,镍、钴、锰和锂浸出率均可超过99%。

3)浸出液采用黄钠铁矾法可以有效除铁,除铁后液铁含量小于0.005 g/L,镍、钴损失率小于1%。

4)随着沉锂前液锂浓度的增加,碳酸钠沉锂的锂沉淀率升高,沉淀后液锂浓度一般都在2~3 g/L左右。需要将溶液中锂的浓度浓缩富集到20 g/L左右,再进行碳酸钠沉锂,可以取得较好效果。