液冷锂电池组温度均衡性研究

张威,何锋,王文亮

(550025 贵州省 贵阳市 贵州大学 机械工程学院)

0 引言

随着能源短缺和环境污染的日益加剧,使用清洁能源的纯电动汽车逐渐成为汽车行业的发展趋势。锂电池因其具有能量密度高、使用寿命长和重量轻等优点,已被广泛应用在纯电动汽车上。纯电动汽车上所搭载的锂电池组多为电池单体通过串并联组成,车辆在行驶过程中,电池会产生大量热量,而电池组温度过高或电池单体间温差过大都会影响电池的使用性能甚至发生危险[1]。有效提升电池组散热性能,同时改善电池单体间温差对保障纯电动汽车动力性和安全性都具有重要意义。

目前,锂离子电池的散热方式主要有风冷、液冷以及相变冷却等。风冷结构简单,但由于空气的换热系数低,导致其散热效率受到限制。相变冷却受限于自身散热原理,无法满足长时间的热管理需求,在工程领域中应用较少。而液冷因冷却介质具有比热容大、流动性好等特点,在锂电池冷却中已得到广泛应用。许多学者针对锂电池液冷散热展开了多方面研究。Wang Haitao[2]等设计了模块化冷板,方便在不同电池单体排布情况下的冷板组合,并研究了流道方向、冷却液温度和流速对电池组温度的影响;冯能莲[3]等设计了蜂巢式液冷电池组散热模块。经试验表明,所设计的电池组散热模块能够较好地控制电池工作在舒适温度范围内;Zhou Haobing[4]等设计了一种风冷与液冷复合式散热结构,采用波浪形通道与风冷同时对圆柱形锂电池组进行散热。研究表明,合理选择通道内冷却液流向对控制电池组温度有积极作用;廖智伟[5]利用正交试验的优化方法,分析乙二醇比例、对流换热系数、冷却液温度和流速对电池组温度的影响规律,并寻找到4个因素的最优组合,保障电池组在2C 放电过程中的正常工作。

但是,对锂电池液冷散热方面的研究主要集中在降低电池组最高温度方面,对改善电池单体间温差的研究较少。本文以18650 电池为研究对象,分析了冷板高度和冷却液流速对电池组温度的影响,在此基础上设计了一种高度呈梯度变化的冷板结构,并优化冷板内部流道,降低电池组最大温差,提升温度均衡性。

1 锂电池热模型

电池单体选用18650 电池,额定容量2.2 A·h,标称电压3.7 V。针对电池生热速率的计算模型,目前广泛采用的为Bernardi 生热速率模型,该模型假设电池生热在电池单体中均匀分布,其一般表达式为[6]:

式中:q——体积生热量,W/m3;I——电池充放电电流,A;V——电池体积,m3;Uoc——电池开路电压,V;U——电池工作电压,V;T——热力学温标,K;——温度影响系数。

其中,温度影响系数可选用0.000 469 V/℃[7],Uoc-U 可以用充放电电流T 与内阻R 的乘积表示,则生热速率表达式可等效为

在充放电过程中,电池内阻是随着环境温度和电池SOC 的变化而变化的,为获得电池单体在某一温度下的内阻随SOC 的变化情况,对18650电池单体进行混合脉冲功率性能测试,实验设备如图1 所示,恒温箱温度设置为30 ℃。实验得到电池SOC从100%降到10%各状态下的内阻值。

图1 实验设备Fig.1 Experimental equipment

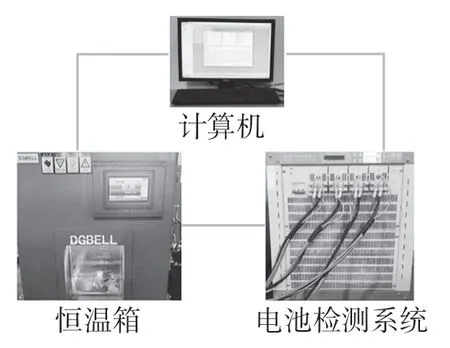

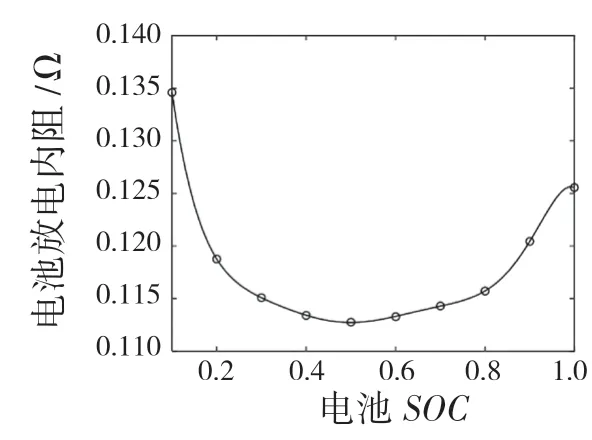

对实验数据进行8 阶多项式拟合,拟合曲线如图2 所示。电池内阻R 与SOC 关系式为

图2 电池内阻随SOC 变化拟合曲线Fig.2 Fitting curve of battery internal resistance with SOC

根据电池生热模型,可得到恒流放电下生热速率与SOC的关系式,而电池的SOC与时间有关,即得到生热速率与时间的关系。

2 锂电池组仿真分析

2.1 冷却结构

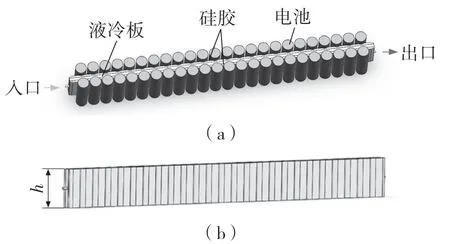

建立电池组冷却结构几何模型如图3 所示。电池组由48 块18650 锂电池单体组成,电池单体间隙2 mm,均匀分布在冷板两侧。电池与冷板之间布置有导热硅胶,硅胶与电池接触面的曲率半径和电池半径相同,且高度与冷板高度同为h,冷板内部采用直径为2 mm 的直流道。

图3 电池组冷却结构Fig.3 Cooling structure of battery pack

2.2 边界条件与网格无关性验证

冷板材料选用铝,冷却液选用50%乙二醇溶液。材料热物性参数如表1 所示[8]。

表1 热物性参数Tab.1 Thermophysical parameters

选用高度h=45 mm 的冷板进行仿真分析,电池与硅胶接触面、硅胶与冷板接触面均为固固耦合面,冷板与冷却液接触面为固液耦合面。设置速度入口边界为0.1 m/s,压力出口边界为标准大气压,计算得到入口处最大雷诺数远小于2 300,因此仿真过程中使用层流模型。冷却液温度为25 ℃,环境温度30 ℃,电池、冷板和硅胶的对流换热系数均为5 W/(m2·K)。

对电池组几何模型进行网格划分,网格数量对计算结果的影响如图4 所示。由于当网格数量增加到12 万个以上时,对计算结果影响范围小于0.04%,因此网格数量选择12.11 万个。

图4 网格无关性验证Fig.4 Grid independence verification

2.3 结果分析

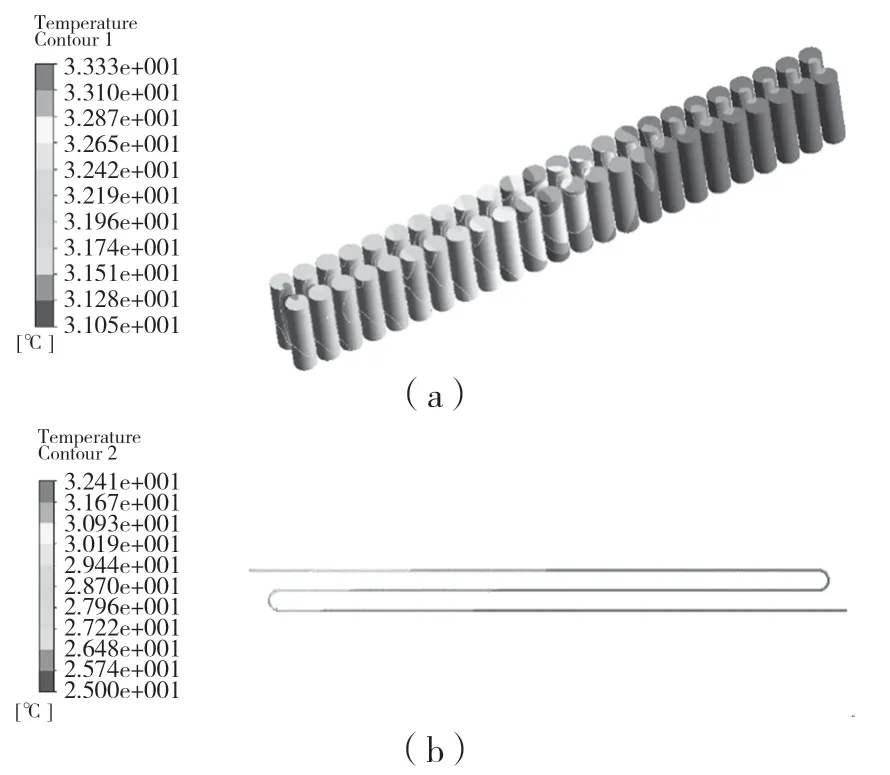

将生热速率与时间的关系编译为UDF 热源程序导入Fluent 中,电池组以2C 放电结束后,得到电池组和冷却液温度云图,如图5 所示。

图5 电池组和冷却液温度云图Fig.5 Temperature nephogram of battery pack and coolant

结果显示,电池组最高温度37.85 ℃,最大温差6.36 ℃,冷却液温度上升了12.03 ℃。在冷却液入口处电池温度最低,出口处温度最高,这是由于随着冷却液的流动,电池与冷却液之间不断发生热交换。在入口处,冷却液与电池间温差大,热交换效率高,电池冷却效果显著;在出口处,随着冷却液温度不断升高,电池与冷却液间温差逐渐减小,热交换效率降低,电池冷却效果下降,从而造成冷却液入口处的电池和出口处的电池间存在较大温差。

3 散热影响因素分析与冷却结构优化

3.1 冷板高度及入口流速的影响

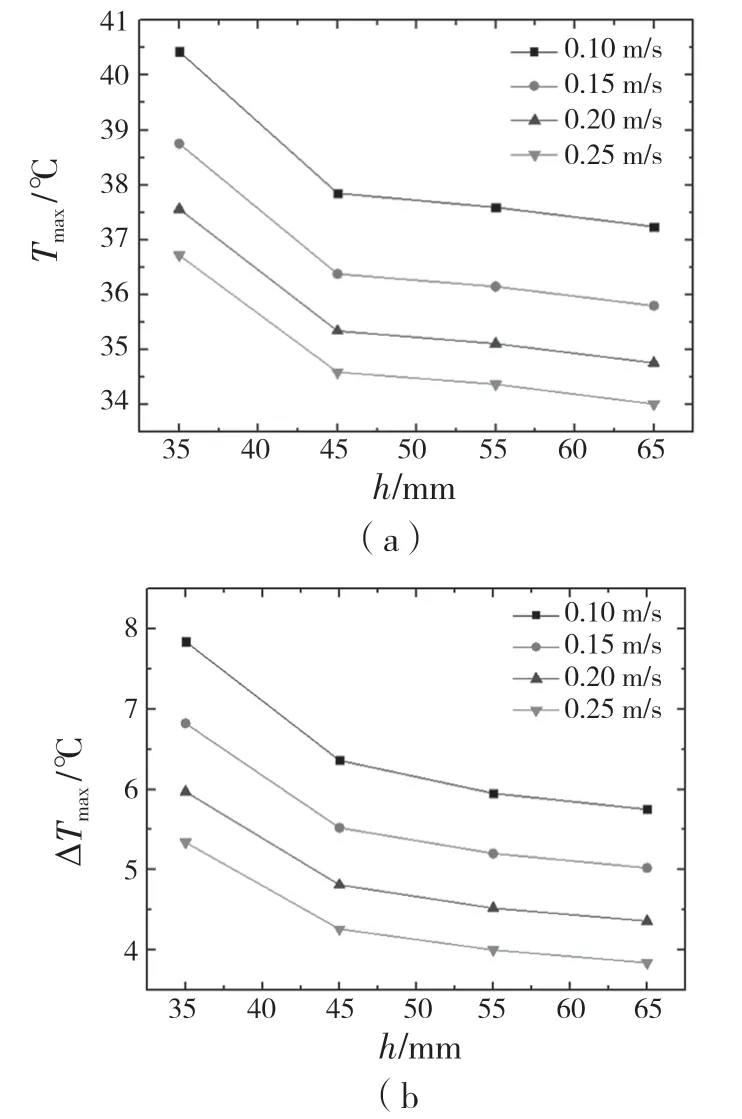

为研究冷板高度和冷却液流速对电池组温度的影响,设置冷板高度h 分别为35,45,55,65 mm,入口流速分别为0.1,0.15,0.2,0.25 m/s。电池以2C 放电结束后,电池组在不同冷却条件下的最高温度和最大温差如图6 所示。

图6 冷板高度h 和入口流速对电池组温度的影响Fig.6 Effect of cold plate height h and inlet velocity on the temperature of battery pack

由图6 可知,在不同流速条件下,随着冷板高度由35 mm 增加到65 mm,电池组最高温度分别下降了3.19,2.95,2.80,2.71℃,最大温差分别下降了2.09,1.80,1.61,1.50℃。在不同冷板高度条件下,随着入口流速由0.10 m/s 增加到0.25 m/s,电池组最高温度分别下降3.71,3.26,3.22,3.23℃,最大温差分别下降2.50,2.10,1.95,1.91℃。当冷板高度h 不小于45 mm,且流速不低于0.20 m/s 时,电池组最大温差降低到5 ℃以内。可知,增大冷板高度和冷却液入口流速对降低电池组最高温度和最大温差均有积极作用。

3.2 冷板结构优化

由于电池组从冷却液入口处至出口处温度逐渐升高,且存在一个明显的梯度变化,而冷板高度越高,电池冷却效果越好。根据这一特性,设计高度h 呈梯度变化的冷板如图7 所示。将冷板均分为4 组,1~4 组的高度分别为50,55,60,65 mm。增大入口流速可以提升电池组冷却效果,但效果逐渐减弱,同时也需加大泵的功率,能量消耗增加。综合考虑,选择入口流速为0.20 m/s,冷却液温度25 ℃,环境温度30 ℃。电池2C 放电结束后温度云图如图8 所示。

图7 高度梯度变化冷板结构Fig.7 Cold plate structure with height gradient change

图8 高度梯度变化冷板电池组温度云图Fig.8 Temperature nephogram of cold plate battery pack with height gradient change

结果显示,电池组最高温度34.27 ℃,最大温差3.87 ℃。相比h=65 mm 的冷板结构,电池组最高温度降低0.49 ℃,最大温差降低0.79 ℃。原因在于,高度梯度变化冷板与高度为定值冷板相比,在入口处,冷板与电池接触面积小,换热量少,冷却液温度上升小,后程冷却液与电池间温差增大,换热量增大,使得出口处电池获得更好的冷却效果。通过高度梯度变化冷板结构,解决部分由于后程冷却液温度上升所造成的温差问题。

3.3 流道结构优化

为增强电池组散热效果,获得更好的温度均衡性,对流道结构进行优化。

方案1:采用S 型流道结构,增大冷却液在冷板内的覆盖面积,获得更好的换热效果。设置入口流速为0.20 m/s,冷却液温度25 ℃,环境温度30 ℃。电池2C放电结束后温度云图如图9所示。

图9 方案1 温度云图Fig.9 Scheme 1 temperature cloud

结果显示,电池组最高温度33.33 ℃,最大温差2.28 ℃。相比直流道结构,电池组最高温度降低0.94 ℃,最大温差降低1.59 ℃。原因在于,冷却液与冷板间接触面积增加,热交换效率高,且S 型流道结构使电池组两端的冷却液温差减小,从而降低电池组两端温度差异。但冷却液出口处电池温度依旧明显高于入口处电池温度,具有进一步优化空间。

方案2:为改善冷却液后半程温度过高,造成换热效果下降的问题,采用双入口S 型流道结构,设置入口流速为0.20 m/s,冷却液温度25 ℃,环境温度30 ℃。电池2C 放电结束后温度云图如图10 所示。

图10 方案2 温度云图Fig.10 Scheme 2 temperature cloud

结果显示,电池组最高温度31.22 ℃,最大温差1.31 ℃。相比单入口流道结构,冷却液最高温度降低2.33 ℃,电池组最高温度降低2.11 ℃,最大温差降低0.97 ℃。双入口S 型流道结构保证了冷却液在冷板内覆盖面积的同时,减小了流程,能够及时将高温冷却液排出冷板,冷却液在入口处和出口处间温差减小,使冷板保持良好的散热效果,从而获得更好的电池组温度均衡性。

4 结论

对18650 电池进行内阻测试,获得电池生热速率随时间的变化关系。在此基础上,对影响电池组温度的因素展开研究,并优化冷板结构,得出以下结论:

(1)冷板高度和冷却液流速的增大,均对电池组冷却具有积极作用;高度呈梯度变化的冷板结构相比于定值结构,电池组最大温差下降17%,最高温度下降1.4%,温度均衡性获得提升;

(2)S 型流道相比直流道结构,电池组最大温差降低41.1%,最高温度降低2.7%;而双入口S 型流道相比于单入口S 型流道结构,电池组最大温差降低42.5%,最高温度降低7%,且温差在1.5 ℃以内,具有良好的温度均衡性。