回收大巷保安煤柱综采面粉尘扩散特性研究

那喜双

(山西省孝义市应急管理局 , 山西 孝义 032300)

煤炭是我国最主要的能源之一,由于我国多煤、贫油、少气的能源赋存特性,煤炭将长期处于能源消耗量的首位。但是我国煤炭约90%产自地下井工矿,采煤面开采过程中粉尘产生量巨大,有些矿井采煤面总粉尘浓度可能达3 000 mg/m3.长期在高浓度粉尘条件下工作可能会引发尘肺病。尘肺病是我国最严重的职业病,目前尚无有效治愈方法,每年新增尘肺病患者约1.5万人,因此需要对综采面产生的粉尘进行高效治理。虽然近年来粉尘防治技术得到了大力发展,但治理后的粉尘残余浓度仍难以达到国家标准,这和研究者重视降尘技术研发轻视粉尘产生扩散特性的现状是分不开的。灾害的高效防治首先需要明确灾害的产生和发展特性。因此本文以某矿大巷保安煤柱综采面为例,研究了采煤机割煤时的粉尘产生特性和扩散规律,为高效降尘技术的针对性研发和应用提供参考[1-2].

1 工作面概况

山西省临汾市乡宁县某矿距临汾市36 km,隶属于山西乡宁焦煤集团,设计年生产能力为120万t。回收大巷保安煤柱位于2号煤层,该煤层结构较简单,含0~2层夹矸,厚度约2.8~3.38 m,平均为3 m,煤层孔隙率小于4%.煤柱位于井田中部,其西部、南部和北部均为采空区,由于三面皆为采空区,工作面煤体受顶板高强度压力,内部裂隙较为发育。工作面走向长度700 m,倾向长度100 m,面积70 000 m2,平均倾角为5°,煤种为焦煤,可采储量为26.93万t,煤质情况如表1所示。

工作面利用MWG250/600-WDK型双滚筒采煤机走向长壁采煤,采煤机截深为600 mm,一次性采全高。采煤的总体流程由工作面两端斜切进刀开始,包含采煤机滚筒割煤、底板刮板输送机运送煤体碎块、胶带机转运碎煤、支架跟随采煤机前移、清理浮煤等。工作面为U型通风方式,供风量为837 m3/min.采用SGZ-764/500型中双链可弯曲刮板输送机运煤,PLM-1000破碎机破煤,运输巷采用SZZ-764/160型转载机和一部DSJ-100/63型带式输送机运煤。

表1 煤质情况

该工作面采煤作业过程中能见度很低,经过实测,工作面粉尘浓度常高达900 mg/m3.产尘量较高,降尘措施的粉尘治理效果较差,仅有采煤机自带内外喷雾降尘措施。由于内喷雾喷头固定在采煤机滚筒截齿下方,长期采煤过程中喷头直接和煤体接触,造成喷嘴堵塞、损坏等问题,导致内喷雾雾化及喷射效果较差,无法及时润湿煤体抑制粉尘产生。外喷雾为两组扩散角为60°的实心锥喷头,每组有5个喷头,固定在摇臂和采煤机机身连接处,可以随摇臂上下摆动,雾滴能够覆盖滚筒周围。但由于工作面供风量较高,雾滴容易被风吹至下风侧,逆风割煤时粉尘浓度明显较高。

2 采煤机割煤产尘运移特征

2.1 测尘方法和装置

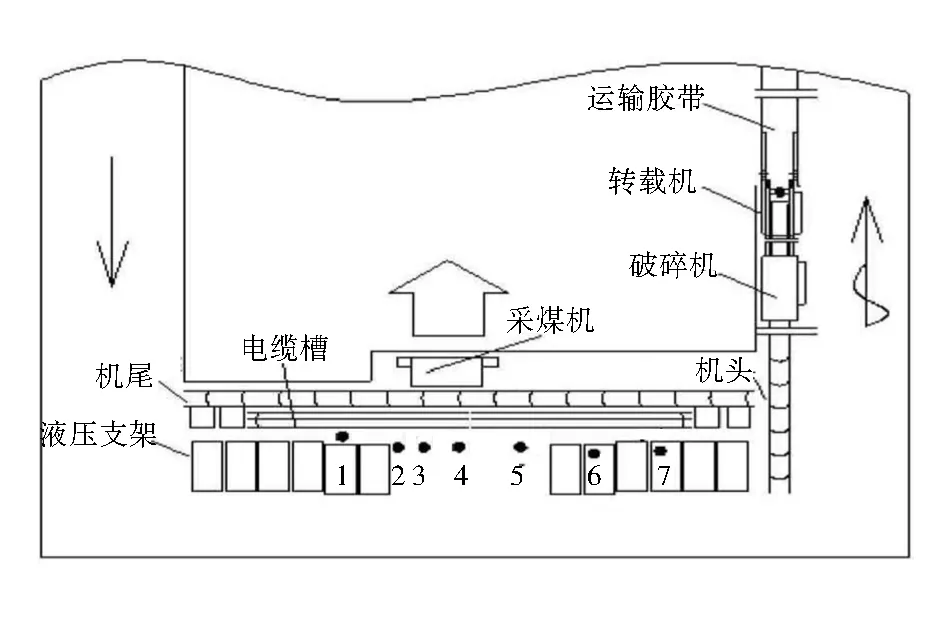

为了准确地分析采煤面粉尘运移特性,根据国家有关标准,在采煤面布置了多个测点,如图1所示。测点布置遵循以下原则:①测尘点主要应布置在产尘点的下风向或者回风侧粉尘分布相对均匀的地点;②工人经常工作或停留的位置;③工人偶尔但集中工作的地点。

图1 测尘点布置

测尘装置选用CCZ-1000直读式测尘仪,能够快速得出粉尘浓度实测值。由于测点布置较多,利用粉尘采样器将增加后续操作流程且后期测定过程容易出现误操作。在每个测点测定时,同时采用两个测尘仪测定呼吸性粉尘和总粉尘浓度,测尘仪固定高度距地面1.5 m(工人呼吸带高度)。

2.2 顺风割煤粉尘扩散规律

1) 后滚筒附近粉尘扩散特征。通过现场观测可以发现,后滚筒顺风割煤产生的粉尘随工作面风流向下风测运移,越靠近煤壁的地方能见度越低,仅在距离后滚筒超过5 m处的距离才会有部分粉尘扩散至人行道处。这说明顺风割煤时,后滚筒产生的粉尘向下风侧运移主要受工作面供风作用,滚筒旋转造成的风流紊乱对此路径上的扩散影响较小,同时由于后滚筒位于下方,距底板较近,粉尘产生后快速沉降到地面,对空气污染较小。从工作面横截面上来看,在机身下方四分之一处浓度最大,并且在横向上往支架人行道处成递减趋势,这里主要受到滚筒旋转引发的漩涡风流作用,使得粉尘在刚产生时就受风流影响向远处扩散。但需要注意的是,能见度最低的区域并不在滚筒上,也就是说粉尘产生后就受到工作面供风影响向后方运动,同时受漩涡风流作用,两种风流场相互耦合造成粉尘在远端出现浓度极值,还要注意的是,粉尘向下风侧扩散速度快,向人行道处扩散速度明显较慢。

2) 前滚筒附近粉尘扩散特征。根据双滚筒采煤机割煤作业工艺,前滚筒截割上方煤体,现场观测表明粉尘浓度最大的位置位于前滚筒的后方下半部分。这说明旋转截割产生的粉尘受漩涡气流影响在滚筒附近聚集,同时受到工作面供风作用整体向后方移动。能见度从前滚筒向下风侧先降低后增加,也就是粉尘浓度先增加后减小,这是由于粉尘移动过程中受风流影响向周围扩散,逐渐向人行道处弥散污染整个工作面。从工作面横向可以看出,高浓度粉尘团在重力影响下向下方缓慢移动,并且在摇臂附近浓度最高,说明该部分粉尘主要受到滚筒附近漩涡风流影响,工作面供风的作用不够明显,没有将粉尘快速吹散。另外,前滚筒后方靠近煤壁处粉尘浓度较大,人行道司机处粉尘浓度逐渐减小且呈现出较明显的向下风测运移的趋势,说明粉尘横向扩散远离采煤机机身后就主要受工作面供风影响向工作面下风侧扩散。整体上来看,前滚筒顺风割煤产生的粉尘在摇臂附近浓度最大,受滚筒旋转引发的漩涡气流影响向人行道处横向弥散,然后受工作面供风作用向下风测扩散。

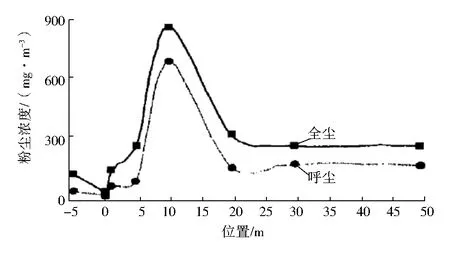

结合图1,根据图2实测数据可以看出,在顺风割煤时采煤机产尘浓度最高的位置为第5个测点所在位置,全尘浓度最高可达900 mg/m3,呼尘浓度超过600 mg/m3.采煤机左滚筒(测点2处)的粉尘浓度最低,这是由于顺风割煤时左滚筒截割下半部分煤壁,产生的粉尘在较低位置直接被工作面风流吹至下风侧,对工人呼吸带高度处影响较小。而测点5所在位置为右滚筒后方,此时右滚筒截割上半部分煤体,产尘量大,且破碎煤块掉落后还会发生二次扬尘,因此粉尘浓度最高,此后粉尘浓度递减并最终趋于稳定降低。

图2 测点处粉尘浓度值

2.3 逆风割煤粉尘扩散规律

1) 后滚筒附近粉尘扩散特征。逆风割煤条件下,粉尘受风流影响表现出与顺风割煤不同的分布特点。后滚筒割煤时,在溜槽上方粉尘浓度相对较高,而浓度最高值则出现在溜槽上部的下风侧,经过实测该点粉尘平均浓度为440 mg/m3.这说明逆风割煤条件下,粉尘同时受到工作面供风和滚筒附近漩涡风流影响,粉尘扩散速度和强度与顺风割煤时相比均有增加,对采煤机附近空气污染更加严重。粉尘从割煤过程中产生后向溜槽落煤阶段浓度仍相对较高,约为200 mg/m3,而后在工作面供风作用下向下风侧扩散。在正对着后滚筒的方向上,粉尘在下风侧浓度更大,并向支架人行道处缓慢扩散,这和顺风割煤条件近似,粉尘首先受漩涡风流影响积聚在滚筒附近,再受工作面供风影响整体向下风侧移动。

2) 前滚筒附近粉尘扩散特征。逆风割煤时,前滚筒截割产生的粉尘浓度最大值出现在摇臂和采煤机机身附近,与滚筒同一高度的下风侧粉尘浓度相比相对较小。这是由于粉尘产生后受重力作用缓慢下沉,同时受滚筒漩涡气流影响积聚在滚筒附近,两种作用耦合影响下粉尘整体向滚筒下后方移动。当粉尘向人行道处扩散时,开始受工作面压风影响。此外,由于前滚筒截割上部煤体,破碎的煤体碎块从高处掉落至底板造成二次扬尘,同时产生的冲击加剧了粉尘扩散。此外,滚筒和摇臂的下风侧一面在工作面供风条件下容易形成局部回旋风,造成粉尘积聚,当采煤机继续向前推进后粉尘被释放出去造成大范围污染。经过实测,该区域呼吸性粉尘浓度最高可达550 mg/m3.

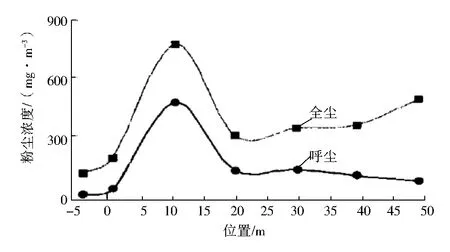

根据图3中的粉尘测定结果,逆风割煤时采煤机右滚筒处粉尘浓度同样是最高的,全尘浓度超过800 mg/m3,呼尘浓度则超过500 mg/m3.在采煤机后方,全尘浓度依然有小幅增加,这主要是由于采煤机后方支架移架过程导致的粉尘掉落,增加了工作面粉尘浓度。

图3 测点处粉尘浓度值

3 结 语

根据上述分析可以看出,虽然某矿回收大巷保安煤柱采煤面走向长100 m,但依然属于受限空间,这种条件下工作面供风和滚筒漩涡风流都会对粉尘扩散产生较大影响。顺风割煤条件下,前后滚筒割煤造成的粉尘浓度较高区域均分布在滚筒下四分之一处以及靠近采煤机机身的位置;逆风割煤条件下,摇臂及采煤机机身附近的粉尘浓度相对较高。顺风和逆风割煤时,右滚筒附近粉尘浓度均为最高处,此处应该为降尘的重点区域。