固态锂硫电池中硫化物固态电解质的研究现状

*贾政刚 钱明芳 叶凤柏 张学习* 耿林 熊岳平

(1.哈尔滨工业大学材料科学与工程学院 黑龙江 150001 2.山西平阳重工机械有限责任公司 山西 043003 3.哈尔滨工业大学化工与化学学院 黑龙江 150001)

下一代的锂电池要求有着两到三倍于现在的能量密度,更好的安全性,而与传统的液态电池相比,全固态电池更薄体积更小,通过气相沉积等方法制备的全固态电池,其厚度可以达到仅仅几十个微米。而在传统的液态电池中电解液和隔膜占据了电池中近两成的质量和四成的体积。

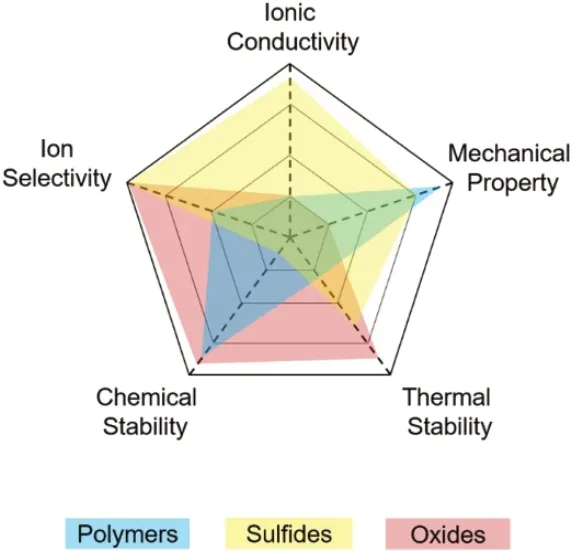

目前具有应用前景的固态电解质主要分为氧化物类,硫化物类和聚合物类,如图1[1]所示为不同类型的固态电解质的优缺点,在离子导电性[2]方面,氧化物和聚合物材料的锂离子传导率大约为0.1mS·cm-1,而硫化物材料大多都在1mS·cm-1,甚至可以达到10mS·cm-1。在离子选择率方面,氧化物、硫化物材料与聚合物材料中锂离子的扩散方式不同,导致其离子选择性较高。在机械性能方面,聚合物材料中含有PVDF、PAN等链状粘结剂,所以具有最好的机械加工性能,而硫化物通过控制淬火温度可以形成玻璃陶瓷态,能够通过冷压等方式进行加工。而制约固态电池应用的主要因素是离子导率和界面电阻,因此,相比于其他两类材料,硫化物固态电解质有着更好的应用前景。

图1 固态电解质各项性能比较[1]

1.硫化物固态电解质

硫化物固态电解质根据原料成分的不同,将其分为Li2S-P2S5(LPS)二元体系和Li2S-MxSy-P2S5(LMPS)三元体系两大类,本小结从这两方面分别对硫化物固态电解质离子导率的改善策略进行了系统性的总结。

(1)Li2S-P2S5二元体系。2003年,Hayashi等[3]首次通过球磨法制备得到75Li2S·25P2S5固态电解质,其室温条件下的离子传输率达到0.18mS·cm-1。然而当材料中Li2S大于0.69时,在球磨过程中会导致不可避免的晶化现象,产生的晶界电阻会导致离子传输率下降[4]。2005年,Tatsumisago等[5]对球磨后的70Li2S·30P2S5固态电解质进行退火处理,减少了晶界,并控制退火温度,获得玻璃态(不退火),晶态(700℃,10h),玻璃陶瓷态(240℃,2h)三种结构的材料,发现在玻璃陶瓷态的离子传输率达到3.2mS·cm-1。为进一步探究含量和温度对离子迁移率的影响,Wolfgang等[6]利用拉曼和31P交叉极化魔角旋转-核磁共振技术对不同含量的LPS进行分析,如图2所示,发现最高的离子传导率的LPS中Li2S的含量在0.75~0.80。同时其分别对不同结构的离子进行分析发现,P2S74-具有最高的离子传输率,P2S64-具有最好的稳定性,但却不具备离子传输的能力,PS43-具有最好的热稳定性。

图2 不同含量Li2S的二元体系固态电解质性能图[6]

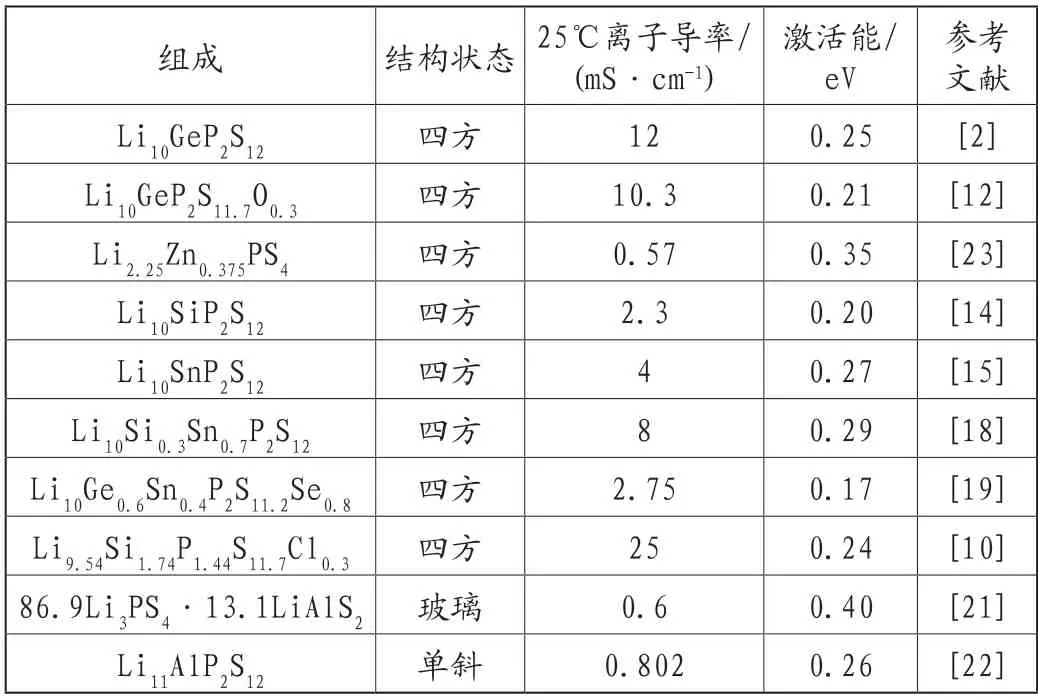

(2)Li2S-MxSy-P2S5三元体系。图3将GeS2引入Li2S-P2S5体系中,并在高温热处理后形成Li10GeP2S12(LGPS)。实现了非常高的Li+电导率1.2×10-2S·cm-1(表1)[2],这是由于形成促进Li+扩散的3D框架。然而,LGPS显示出较差的电化学稳定性[10]。在LGPS中掺杂Li2O和SiO2等氧化物,以提高电化学稳定性[11]。通过PS4四面体中的氧取代,实现了相对于Li/Li+高达10V的高电化学稳定性。Li10GeP2S12-xOx[12]在298K,x=0.3时表现出非常高的Li+电导率1.03×10-2S·cm-1。此外,LGPS中的Ba掺杂也增加了电化学稳定性,这是由于结构中Ba2+和S2-之间稳定的相互作用[13]。

表1 硫化物固态电解质的离子导率表

图3 LGPS的结构单元及锂离子通道[2]

此外原料中(Ge)的成本是LGPS固体电解质大规模应用的另一个限制。近年来,已采用经济有效的材料,如SiO2和Sn来代替Ge[14-16]。然而,它们的Li+导电性却发生了下降,这是因为Sn4+的增加导致Li+和S2-之间更强的键合增加了离子传输的活化势垒[17]。为了进一步提高LGPS的导电性发现了双重掺杂的策略[18-20]。在LGPS中通过球磨和烧结掺杂Si,Sn,Al或Se取代Ge。结果表明,Li10.35(Sn0.27Si1.08)P1.65S12在室温下的Li+电导率最高,为1.1×10-2S·cm-1,与LGPS固体电解质相似[20]。此外,Si和Cl掺杂的Li9.54Si1.74P1.44S11.7Cl0.3具有非常高的Li+电导率为25mS·cm-1[10]。降低成本的另一个方法是将Al2S3引入Li2S·P2S5,其电导率最高为6.0×10-4S·cm-1[21]。在具有晶体结构的这种系统中可以实现甚至更高的Li+导电率。根据Chen等[22],Li11AlP2S11的理论电导率为3.3×10-2S·cm-1,可以通过Li+扩散的大通道尺寸实现,合成的Li11AlP2S12具有硫代LISICON类似物结构,Li+电导率可以达到8.02×10-4S·cm-1,且电化学稳定。

2.硫化物固态电解质的界面

制约硫化物固态电解质的应用除本身的理化性质外,还取决于其与正负极材料所构成的界面。与液态电解质不同,这种固固界面会严重阻碍锂离子的迁移,从而造成全电池整体性能的下降。本小结从固态电解质分别与正负极形成的界面的优化进行讨论。

(1)硫化物固态电解质/正极界面的优化。在全固态电池中,对于固态电解质性能起到关键作用的是活性材料/锂离子导体和活性材料/电子导体界面。在循环过程中,活性材料中锂离子的嵌入和脱出可能会导致材料的体积发生变化,从而造成循环通路的断开。现有研究主要通过改变混合方式、调整粒径、引入多孔基体和减少体积变化等方式改善正极界面。

Nagao等[24]发现全固态电池的电化学性能在很大程度上取决于机械混合方法,对于使用乙炔黑、硫化物固态电解质和单质硫构成的正极材料,使用球磨工艺混合后电池的性能显著高于手工研磨。此外,球磨参数的设置、原料加入顺序和环境温度也对正极界面有着明显的影响。高温辅助球磨法[25-26]能够在中等球磨条件下实现原料的均匀混合,防止高能球磨对于硫化物固态电解质本身的破坏。同时,高温辅助球磨增加了正极材料在循环过程中的耐受力和稳定性,改善了电池循环性能[26]。

另一方面,粒径也对硫化物固态电解质/正极界面有着显著影响。一般而言,粒径减小会导致更小的接触面积,同时使得缩短离子在颗粒内的扩散路径[27]。孙等[28]发现将结晶硫的粒径从6nm减少至2nm后,在0.5C的倍率条件下,正极材料的放电比容量从987mAh·g-1升高至1340mAh·g-1。对于硫化锂正极材料,粒径小于10nm时,可实现硫与硫化锂之间的可逆转换,而当粒径超过10nm时观察到副产物(Li2S2等)的出现;当粒径大于50nm时,在宏观上表现为电池性能的显著下降[29]。

引入多孔基体也能够显著改善硫化物固态电解质与正极之间的界面,通过将硫等活性材料填充到碳基体内部,使其成为具有电子传导能力的活性材料,随后与离子导体混合。Sakuda等通过熔融扩散过程将活性材料(硫)填充到中孔平均直径约为5nm的碳基质中,以此为基础组装的全固态电池在循环1000圈后依然有着1100mAh·g-1的高放电比容量[30]。

较大的体积变化也会造成界面的严重破坏。是由于充放电过程中锂离子的嵌入和脱出造成的。以硫和钴酸锂为例,在循环过程中其体积变化可分别达到~80%和~2%。因此固态电池在压力测试条件下更容易展现出更好的性能。对于TiS2活性材料[31],未受压测试时,循环10圈后其放电比容量仅为20mAh·g-1,而施加230MPa后,这一数值增加到168mAh·g-1。

(2)硫化物固态电解质/负极界面的优化。为了获得更高比能量的全固态电池,金属锂成为负极材料的不二选择。同时,全固态电池的自支撑和不可燃性,也为锂金属的实际应用提供了安全保障。但是,使用锂金属除了面临与正极材料相似的界面问题外,锂活泼的化学性质导致其在与硫化物固态电解质形成的界面易发生反应,从而对锂离子的迁移造成阻碍。而这种不良的接触也造成锂枝晶的出现,最终导致电池系统被破坏。Li2S-MxSy-P2S5三元体系的硫化物固态电解质为了获得较高的离子导率引入了Ge4+和Sn4+等高价金属,其在电池循环过程中会被锂所还原,造成界面的不稳定,因此,将其与锂金属隔离成为一种可行的策略。Zhang等[32]使用H3PO4溶液在锂金属表面形成纳米级的稳定界面层实现了超过950h长寿命循环。

3.硫化物固态电解质国内研究现状

国内,刘等[33]最早对硫化物固态电解质进行了研究,通过元素掺杂表面钝化和添加包覆材料的方式提升硫化物固态电解质的稳定性。孙等[34]提出了通过纳米化实现固态电解质中锂离子迁移能力的跃迁。贾等[35]通过对硫化物固态电解质中阴离子基团的优化,以达到对离子导率和电化学稳定性的协同优化,并讨论了内外界面的优化方式[36],其中内界面主要包含电解质晶粒的界面和复合电解质两相的界面,而外界面主要是正负极与电解质的界面。金等[37]通过使用无机/有机复合电解质实现了改善离子迁移的路径。闫等[38]通过使用干法制备工艺实现了硅负极和硫化物固态电解质的面接触,改善了界面稳定性。此外,减少电极材料的体积畸变也可以有效增强循环的稳定性[39]。现阶段,国内对于固态电解质的研究正处于实验室到市场应用的转型阶段,校企结合不断加深。特别是天目湖先进储能技术研究院[40]的建立有效整合了国内硫化物固态电解质的研究成果,为未来的研究提供了良好的实验基础。

4.总结与展望

固态电解质中,硫化物固态电解质由于其更高的离子导率和可加工性能是目前最接近实际应用的固态电解质之一。但其离子导率与现有商用液态电解质依然存在差距,同时较大的界面电阻也限制其实际化应用。本文介绍了硫化物固态电解质在全固态锂硫电池中的研究现状,总结了针对现有离子导率和界面的改进策略。

在离子导率方面,二元和三元体系均是通过增加电荷载流子的浓度和载流子离子的迁移率来提高离子导率。只是在实现方式略有不同,二元体系主要通过调整材料中不同阴离子基团的含量和离子结构,而三元体系则主要通过对掺杂原子种类、含量和位置的调控以实现不同的设计目的。在界面方面,对于硫化物固态电解质和正极材料的界面,主要是通过改变混合方式、调整粒径、引入多孔基体和减少体积变化等方式改善正极界面。而对于硫化物固态电解质和锂金属负极材料的界面则主要是引入稳定的隔离层。

虽然现有的研究已经取得了实质性的进展,但是硫化物固态电解质的产业化应用依然存在以下几个问题。(1)无法实现大规模生产。硫化物固态电解质的制备工艺并不稳定,离子结构对于硫化物固态电解质的离子导率有着重要的影响,而局部原料比例细微变化,就会导致热处理后结构的明显差异,并造成性能的显著差异。(2)原位表征困难。锂离子较小的原子半径和相对原子质量,造成很难对锂离子的迁移路径进行原位动态表征,这对固态电解质的进一步研究形成了障碍。(3)界面电阻和稳定性差。虽然已经对于界面的改善进行了大量的研究,但是相比于液态电解质,界面问题依然是制约固态电解质应用的关键所在。现有的优化策略虽然在一定程度上缓解了界面的钝化和破坏过程,但在日益提高的标准面前,依然有着较大的进步空间。

上述问题得以解决后,作为一种能够兼顾安全性和高能量密度全固态电池技术,选用固态电解质代替液态电解质,可能成为新一代锂电池的主流技术。