旋转冲击钻井提速装置的研制与应用

张 昕,乔东宇,王 新,王新东,李富强,赵益书,唐顺东,汤历平,徐小喧

1中国石油集团西部钻探工程有限公司工程技术研究院 2新疆大学机电工程学院 3中国石油集团西部钻探工程有限公司工程处 4中国石油集团川庆钻探工程有限公司安全环保质量监督检测研究院 5西南石油大学机电工程学院

0 引言

油气资源在我国国民经济的快速发展中占据重要地位,加快油气勘探开发力度是保持经济持续快速发展的一大关键举措。随着油气勘探开发的不断进行,油气钻采已逐步转向深部地层[1]。然而,深部地层钻井周期长、成本高、效率低,其主要原因在于深层岩石强度高、研磨性强、可钻性差,外加深井钻柱大长细比特性,制约了油气资源的高效开发[2]。针对这一问题,近年来国内外研究人员将冲击载荷应用于岩石破碎,开展了大量关于冲击钻井的研究与应用,例如轴向冲击[3]、扭转冲击[4]、粒子冲击[5]和高压水射流[6]等技术,解决了深部地层高效钻进的部分问题,但无法普适性地应用推广。

现有轴向冲击钻井装置(如液动锤和空气锤),通过将钻井液的流体能量转化为冲击装置的动能,可实现辅助钻头破岩从而提高机械钻速[3]。然而,这种冲击为低幅高频轴向冲击,对钻齿能有效吃入的地层具有较好效果,对钻齿吃入困难的硬地层则作用不大。国内外理论研究和现场应用表明,旋转冲击钻井技术可大幅提高硬地层机械钻速[7-11]。为打破国外技术垄断,促进行业技术进步,文章研制了具有低频高幅特性的旋转冲击钻井提速装置,并应用于玉门油田钻井现场。应用表明该装置能大幅提高机械钻速,满足现场复合钻进的要求。

1 总体结构与工作原理

1.1 总体结构

旋转冲击钻井提速装置要产生冲击效果,其冲击单元需要有动力输入。结合常用井下工具的应用情况,选取螺杆作为冲击单元的动力源,从而将流体的液压能转换为冲击零件的动能。所述旋转冲击钻井提速装置的上端与特制螺杆相连,下端与钻头直接连接,从而可将装置上产生的轴向冲击力直接应用于钻头破岩。旋转冲击钻井提速装置结构如图1所示。

图1 旋转冲击钻井提速装置结构示意图

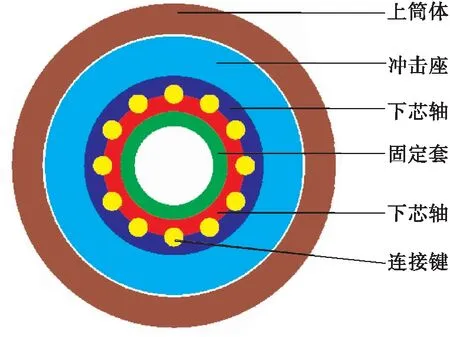

为了更清晰地展示旋转冲击钻井提速装置的结构,图1中的A-A和B-B剖视图如图2和图3所示。

1.2 工作原理

旋转冲击钻井提速装置上端接头连接特制螺杆的外壳,上芯轴连接特制螺杆内部的万向轴或传动轴。装置最大外径186 mm,上端为API标准411×410内平扣,下端为431×430正规扣,可直接与钻头连接。在钻进过程中,循环钻井液时,钻井液带动特制螺杆内的万向轴或传动轴转动,从而带动上芯轴一起转动。作用于特制螺杆上的钻压和扭矩则传至上接头,并进一步传至轴承外筒和上筒体。冲击座通过花键与上芯轴连接,冲击砧则固定于上筒体上。冲击砧内设有可转动的滚轮,滚轮在自转的同时与冲击砧和上筒体一起绕井眼轴线公转(如图4所示)。冲击座上设有上下起伏结构,与滚轮一起形成凸轮传动结构。由于滚轮与冲击座的相对转速较高,外加钻具重量等作用,使得二者相互作用过程中可形成轴向冲击。

图2 图1中的A-A剖视图

图3 图1中的B-B剖视图

作用于上筒体的钻压一部分传至上芯轴后直接传递至钻头,另一部分由冲击砧经滚轮作用于冲击座并进一步传递至下芯轴和钻头。由于滚轮在转动过程中承受部分传递的钻压,使得冲击过程中的冲击力得以放大,即可得到周期性的高幅冲击力。

图4 冲击单元结构示意图

滚轮在旋转过程中,当处于爬坡状态时钻柱被压缩,在越过坡顶后将迅速运动至下一个坡底,此时压缩的钻柱将储存的势能释放并转化为冲击能量作用于钻头上。图5所示为冲击座起伏坡面的平面展开图。冲击座上起伏结构的数量应根据所钻地层对冲击频率的要求进行合理设计,同时起伏结构中的坡高和坡度等参数也至关重要。为避免滚轮偏心压缩,设计滚轮数量与起伏结构数量相同。

图5 冲击座起伏坡面平面展开图

2 关键技术分析

2.1 冲击频率

特制螺杆带动的冲击砧相对冲击座转动,当冲击座有多个起伏结构时,螺杆每转动1周便实现对冲击座的多次冲击,冲击频率计算式为[12-14]:

(1)

式中:f—旋转冲击钻井提速装置的冲击频率,Hz;

n—冲击座上起伏结构的数量,个;

r—螺杆相对冲击座的转速,r/min。

2.2 冲击力

在滚轮爬坡和下坡的过程中,钻柱周期性地压缩与释放,钻柱的变形量为[15]:

(2)

式中:ΔL—钻柱变形量或冲击行程,mm;

L—钻柱长度,m;

EA—钻柱的抗拉压刚度,N;

F2—滚轮位于坡顶时钻头处的轴向力,N;

F1—滚轮位于坡底时钻头处的轴向力,N;

ΔF—冲击力,N。

由式(2)可得冲击力为[15]:

(3)

由式(3)可知,在其他结构参数不变的情况下,冲击力与冲击行程和钻柱刚度成正比,与钻柱长度成反比。

钻柱抗拉压刚度的计算应考虑钻柱结构特别是下部钻具组合的结构尺寸,当结构尺寸变化时应按不同刚度钻柱串联进行计算。由于冲击较快,加上流体阻尼对钻柱变形传递的影响和井眼弯曲造成的井壁对钻柱变形传递的影响,参与变形的钻柱长度视具体情况而定。图6所示为取EA=5 037 kN和L=360 m时冲击力随冲击行程的变化特性。

图6 冲击力与冲击行程关系

2.3 冲击功

在滚轮沿着冲击座上起伏结构周期性运动时,钻柱被周期性地压缩。当滚轮位于起伏结构的坡顶和坡底时,钻柱分别具有最大和最小压缩量。滚轮从坡底运动至坡顶时,钻柱的压缩量增加ΔL,钻柱弹性势能增加。滚轮从坡顶运动至坡底时,钻柱的压缩被释放,弹性势能减小并转化为作用于坡底的瞬时冲击能量。因此,作用于钻头的冲击功可视为与钻柱从坡底运动至坡顶过程所增加的弹性势能,其计算公式为[15]:

(4)

式中:W—弹性势能,J。

事实上,式(4)未考虑流体的影响,因此其结果比实际情况偏大。由式(4)可知,在钻柱结构及参数固定的情况下,单次冲击功的大小仅与冲击行程有关。图7所示为取EA=5 037 kN和L=360 m时冲击功随冲击行程的变化特性。

图7 冲击功与冲击行程关系

2.4 关键零件强度校核

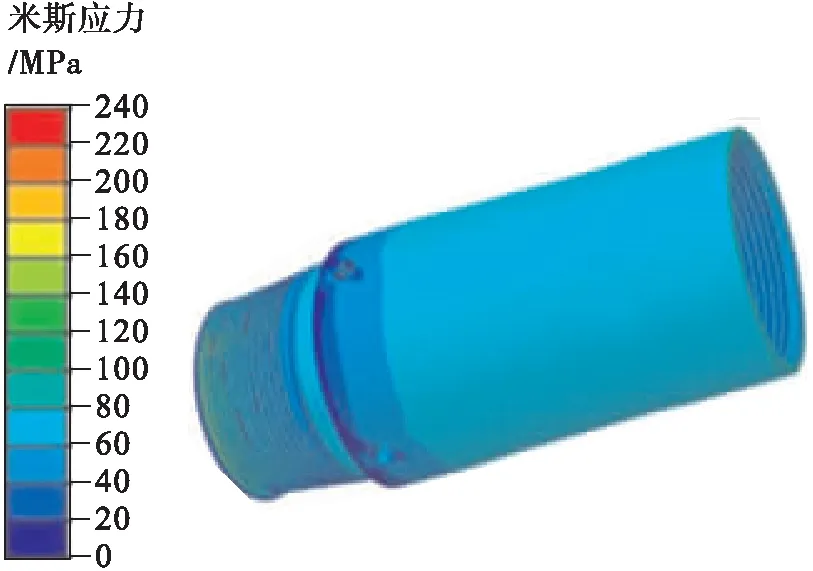

根据旋转冲击钻井提速装置的结构尺寸及其载荷传递特性,下芯轴、轴承外筒、冲击砧及滚轮最容易出现强度失效问题。建立上述零件的有限元分析模型,所用参数如表1所示。轴承外筒承受输入旋转冲击钻井提速装置的钻压与扭矩,下芯轴直接与钻头连接,其承受钻压的反作用力以及反扭矩。有限元分析过程中,下芯轴与轴承外筒的边界条件与载荷为:固定一端,另一端的端面耦合于一个参考点,然后在参考点上施加轴向力和扭矩。施加于轴承外筒和下芯轴的轴向压力和扭矩均为100 kN和10 000 N·m,为便于对比,设定最大应力为260 MPa,由图8、图9可知,轴承外筒和下芯轴局部区域应力集中,其余部分应力均较小,两个零件均有较高安全系数。

表1 有限元模型所用力学参数

图8 轴承外筒应力分布图

图9 下芯轴应力分布图

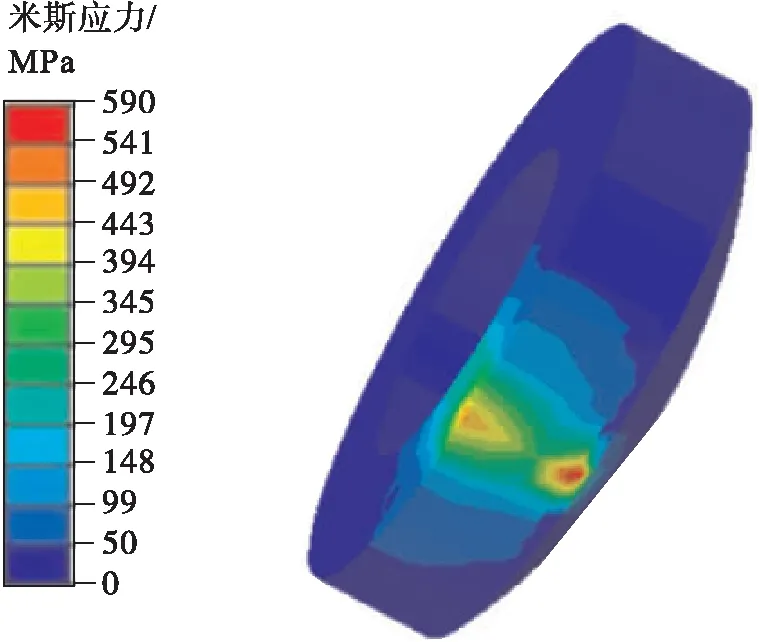

滚轮安装于冲击砧的滚轮槽中,在工作过程中撞击冲击座,其强度是冲击单元正常工作的关键,为此对其开展有限元仿真分析。冲击砧和滚轮材料参数如表1所示。在将滚轮安装于冲击砧后,固定冲击座,将冲击砧上端面耦合于参考点并在参考点上施加冲击载荷100 kN,所得冲击砧和滚轮的应力如图10和图11所示。

图10 冲击砧应力分布图

图11 滚轮应力分布图

在极限载荷作用下,冲击砧的最大应力出现在滚轮槽中的转轴根部,该处承受剪力和弯矩作用,滚轮最大应力则出现在与冲击座接触处。冲击砧和滚轮的最大应力数值分别为326.6 MPa和590.1 MPa,且最大应力分布区域很小,因此所设计的零件结构具有较大的安全系数。

3 现场试验情况

为了测试旋转冲击钻井提速装置的效果,2019年10月在玉门油田鸭西区块的一口井开展现场试验。该井一开井深1 000 m,二开井深4 848 m。直井段至2 810 m处结束并开始造斜至3 099.6 m处稳斜,井斜角为35.29°。

3.1 钻具组合

所用钻具组合为:Ø215.9 mm钻头+Ø172 mm旋冲装置(1.25°)+Ø168 mm单流阀+Ø214 mm扶正器+Ø165 mm定向接头+Ø165 mm无磁钻铤+Ø165 mm钻铤3根+Ø127 mm加重钻杆18根+Ø127 mm钻杆。

其中,所用钻头与上一趟钻进相同,均为百斯特的MS1653SS常规PDC钻头。

3.2 钻井参数及工具参数

钻压100~150 kN,泵压20 MPa,转盘转速40~70 r/min,钻井液密度1.22 g/cm3,排量30 L/s。旋转冲击钻井提速装置的冲击参数如表2所示。

表2 工具参数

3.3 试验结果分析

旋转冲击钻井提速装置在入井前进行井口测试,在24 L/s的排量下压降为3.5 MPa,旁通阀在工作压降下无刺漏溢流,工作正常。

使用旋转冲击钻井提速装置钻进的总进尺为203 m,入井时间为110 h,纯钻时间 69 h,平均机械钻速2.94 m/h,试验结束后装置外观完好。与同一口井上井段的钻进情况对比,结果表明使用旋转冲击钻井提速装置时机械钻速提高113%,钻进效果对比如表3所示。

表3 同井两趟钻进的机械钻速对比情况

4 结论

(1)研制的旋转冲击钻井提速装置可产生高幅低频冲击力作用于钻头上,可用于提高破岩效率并提高硬地层机械钻速。

(2)设计的旋转冲击钻井提速装置结构满足现场对复合钻进的要求,能确保钻井现场的钻井效率和工具安全。

(3)工程样机的现场试验结果表明,该装置可实现预期设计目标,能有效地将流体能量转化为机械能量用于辅助钻头破岩。与同一口井的PDC钻头+螺杆钻具的钻进对比,使用PDC钻头+旋转冲击的钻进可大幅提高机械钻速,有效解决我国西部地区硬地层机械钻速低的难题。