储气罐壳体开裂原因分析

张彧瑢,张武锋,贾广明

(1.江苏省特种设备安全监督研究院,江苏 南京 211899) (2.江苏省机械研究设计院有限责任公司,江苏 南京 210012)

储气罐直径为325 mm、壁厚为12 mm。其工艺为:首先把φ325 mm×12 mm的无缝钢管两头加热收口;然后加热至(870±10)℃,保温40~60 min,出炉淬入盐水槽中冷却至150 ℃左右,取出空冷;再加热至(560±10)℃回火,保温120~180 min,出炉空冷。储气罐材料为35CrMo钢,调质热处理后硬度要求为280~320 HB。但是储气罐经淬火、回火处理后,发现壳体中间部位出现横向裂纹,通过研究找出开裂原因,对指导下一步生产具有重要意义。

1 检查与结果

1.1 宏观断口形貌

储气罐壳体中间部位出现的横向裂纹[1]如图1所示。储气罐裂纹主要呈横向分布,形状不规则,呈开口状态。壳体外表面粗糙,有较厚的氧化皮存在[2]。裂纹处打开,发现断面大部分较平坦,局部区域可看到裂纹从表面凹陷处和灰黑色小斑痕处向中心扩展的特征,如图2所示。

图1 储气罐开裂后的形态

图2 局部断裂面形态

1.2 硬度测定

在开裂件上取样,样品表面经打磨后,测定布氏硬度为298 HB。

1.3 化学成分分析

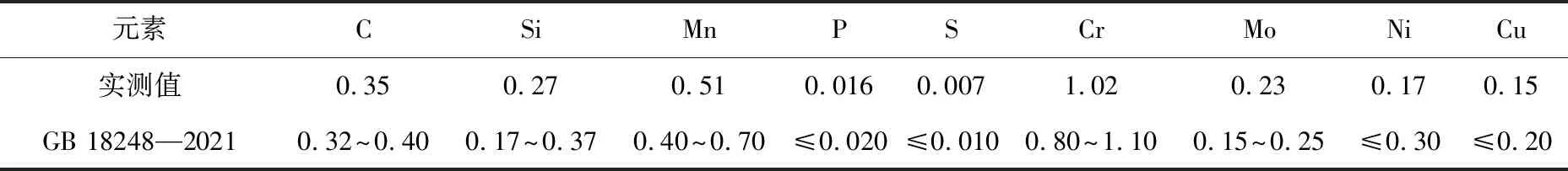

材料的化学成分分析结果(质量分数)见表1。

表1 储气罐化学成分分析结果 %

1.4 钢中非金属夹杂检查

在壳体裂纹附近取样,纵向磨样抛光后按GB/T 10561—2005标准进行检查和A法评定,结果A类夹杂物为1.5级、B类夹杂物为1级、C类夹杂物为小于0.5级、D类夹杂物为1级。

1.5 金相检验

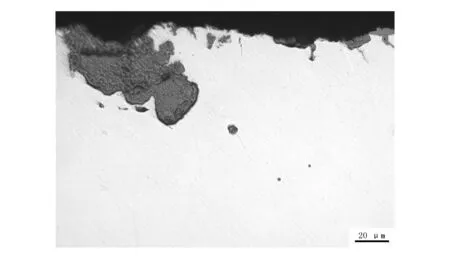

垂直于裂纹处取样,经制样后可看到壳体表面氧化皮伸入金属表层(图3),材料中心区域组织为回火索氏体(图4)。

图3 壳体表面挤入氧化物形貌(500倍)

图4 壳体基体组织形貌(500倍)

2 分析

1)从开裂壳体部位取样的金相检查结果可以看到,壳体外表层存在伸入基体的氧化物。这些伸入基体的氧化物,就如同有很多微裂纹存在于表面,会在淬火过程中产生应力集中而导致壳体的开裂[3]。

2)储气罐材料为35CrMo钢,通常在调质状态下使用。由于该钢加热时转变为奥氏体的终了温度Ac3为800 ℃、马氏体转变起始温度Ms为271 ℃,因此淬火加热温度在850 ℃左右[4]。由于钢中含有的合金元素Mo提高了淬透性,一般情况下采用水或油淬均可使硬度大于50 HRC,然后使用适当的温度回火,完全可以达到设计要求的力学性能。开裂储气罐采用的是盐水淬火,由于在盐水中淬火时冷却速度过快[5],加上淬火温度较高,在淬火过程中形成较大的热应力和组织应力,使工件容易产生淬火开裂,尤其是当壳体表面有缺陷形成应力集中时,对淬火裂纹的形成影响更大。

3 结束语

综上所述,壳体中间部位出现横向裂纹的原因是储气罐壳体外表层存在伸入基体的氧化物,这就需要增强对原材料进厂的表面质量检验,以防止由此引起表层原材料不均匀并形成细小缺口,同时采用淬火油或专用淬火介质作为淬火剂来减小淬火应力,从而大大降低淬火开裂的危险。