煤矿传输用带式输送机重型滚筒的结构分析

田 园

(晋能控股煤业集团梵王寺煤矿筹备处, 山西 朔州 036002)

引言

带式输送机是我国煤炭开采中重要的输送设备,可对煤炭物料进行快速稳定的输送。带式输送机可依据煤矿的地形进行布置,实现煤炭长距离的输送。带式输送机以其结构简单、易于布置、输送稳定的特点[1],在电力、冶金、港口等领域也具有广泛的应用。滚筒作为带式输送机的重要部件,在长期的使用过程中,容易造成筒体的焊缝开裂、胀套损坏及筒体磨损等失效形式,对带式输送机的运行造成影响。随着煤矿开采自动化水平的提高,煤矿的开采效率不断增加,带式输送机进行煤炭输送的质量不断增加,重型滚筒的应用逐渐增多[2]。由于滚筒多采用焊接的形式制作,随着承载的增加,对其承载能力具有较高的要求。采用有限元分析的形式对某型号的重型滚筒承载能力特别是焊缝的承载进行建模分析[3],从而保证滚筒的设计满足带式输送机的运行要求,保障煤矿的稳定输送。

1 带式输送机重型滚筒分析模型的建立

重型滚筒常采用胀套进行轴与轮毂之间的联接,通过胀套的摩擦力实现扭矩的传递。胀套在使用中拆卸方便,互换性好,无需对轴进行打孔等加工,保证轴的强度,但由于承受的负载的增加,采用胀套形成的接触对增加,容易造成失效。采用有限元模拟的形式对重型滚筒的承载能力进行分析[4],在建模过程中对胀套也进行建模分析,ANSYS workbench 可自动生产接触对,可对胀套的接触进行自动分析,适用于对胀套接触重型滚筒的结构进行分析[5]。

重型滚筒在装配过程中首先将胀套放入轮毂之中,然后对胀套进行预紧,通过预紧力的作用产生对轴及筒体的挤压力,进行滚筒扭矩的传递。依据某型号的重型滚筒结构尺寸,采用ANSYS Workbench 自带的Design Modeler 进行滚筒模型的建立[6],依次建立胀套的内外锥环模型、筒体及轴的模型、轮毂模型,得到其滚筒的模型如图1 所示。

图1 滚筒的分析模型

对滚筒的模型进行接触定义,Workbench 中可自动生成接触对,对接触对进行检查校对,选择尺寸较大、刚度大的面为目标面,另一个面为接触面。对滚筒进行有限元分析过程中,要对接触周边的应力进行分析[7],选择接触类型为摩擦型。胀套的接触面积较大,应力较大,设定摩擦系数为0.15,对滚筒的接触对进行检查,保证接触对的初始状态正确。采用六面体自由网格的形式对滚筒进行网格划分处理[8],网格的质量对分析的准确性具有重要的影响,由于滚筒的结构相对规则,划分网格时强制单元格等分,减小计算的误差。采用处于轴心位置的正方形进行轴的切割,提高轴的网格质量,由此进行滚筒模型的网格划分。

对滚筒进行载荷及约束的施加,滚筒两端的轴上施加圆柱约束,径向及轴向固定约束,周向保持自由。对滚筒施加周向的载荷约束,采用节点力的形式对滚筒进行施加正压力,将滑动圆弧等分为200 份,在每个等分的圆弧上施加常数力,从而接近滚筒的真实载荷。考虑到胀套的作用,胀套进行胀紧后才能进行扭矩的传递,在施加压力的过程中,首先进行胀套内正压力的添加,然后再施加重力及滑动弧上的正压力及摩擦力,设定第一个载荷步作用时间为1~3 s,施加胀套内的压力及圆柱约束,第二个载荷步的作用时间为3~5 s,第二个载荷步为预紧力及正压力的同时作用,对滚筒及焊缝位置的应力进行模拟计算。

2 带式输送机重型滚筒承载应力仿真分析

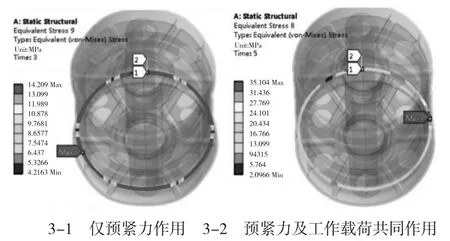

在分析设置中,1~3 s 为第一载荷步作用,滚筒处于胀套安装的预紧力作用下,3~5 s 为第二载荷步作用,滚筒处于预紧力及工作载荷的作用下,对两种状态下的滚筒的应力进行分析。首先提取第3 s 时的应力,此时仅胀套预紧力作用下的滚筒的等效应力分布如图2-1 所示,此时滚筒受到的最大等效应力为274 MPa,最大应力位于与胀套相接触的轮毂的内圆柱面位置;提取第5 s 时的应力,此时在胀套预紧力及工作载荷共同作用下滚筒的等效应力分布如图2-2所示,此时滚筒受到的最大等效应力为295 MPa,其位置同样处于轮毂内表面与胀套接触的位置。

图2 滚筒的应力分布云图

滚筒的轮毂采用ZG275-485H 材料,其屈服强度为275 MPa,断裂强度为485 MPa,轮毂与胀套接触的内圆柱面上的最大应力超出了轮毂的屈服强度,在工作状态下产生一定的塑性变形。由于轮毂的内表面属于加工面,其表面质量较高,在塑性变形后会出现冷作硬化,提高接触面的强度,且滚筒整体受到的应力值较小,接触面的塑性变形不会造成轮毂的破坏。

滚筒的生产制作中多采用焊接的形式,焊缝的承载能力对滚筒具有直接的影响。由于在滚筒的模型中,焊缝位置处没有相应的边和面的特征,在焊缝的圆周上建立路径,对该路径的应力进行计算即可得到焊缝的应力状态。同样对第3 s、5 s 时的焊缝应力进行提取,得到焊缝的应力分布如图3 所示。图3-1 表示仅在预紧力作用下的焊缝应力状态,此时焊缝受到的最大应力为14.2 MPa;图3-2 表示在预紧力及工作载荷共同作用下的焊缝应力状态,焊缝受到的最大应力为35.1 MPa。由此可知,工作载荷引起的焊缝应力为20.9 MPa。依据焊缝的生产规范,滚筒处焊缝的屈服强度为62 MPa,焊缝处受到的应力满足使用要求。

图3 滚筒焊缝的应力分布云图

综上,在重型滚筒的结构中,对其在胀套预紧力作用及工作载荷作用下的应力状态进行分析可知,重型滚筒筒体及焊缝所受到的应力均小于各自的屈服强度,满足使用的要求;滚筒筒体与胀套接触的位置处,会产生一定的塑性变形,形成冷作硬化的现象,提高滚筒的承载能力。

3 结论

1)仅在预紧力作用下,滚筒受到的最大等效应力为274 MPa,在胀套预紧力及工作载荷共同作用下的滚筒的最大等效应力为295 MPa,最大应力均处于轮毂内表面与胀套接触的位置,此处产生一定的塑性变形,从而发生冷作硬化,提高滚筒的强度,满足重载滚筒的使用要求;

2)仅在预紧力作用下的焊缝受到的最大应力为14.2 MPa,在预紧力及工作载荷作用下的焊缝受到的最大应力为35.1 MPa,小于焊缝的屈服强度,满足使用要求。