石油化工工艺装置蒸汽管道配管设计要点分析

李礼(九江石化设计工程有限公司,江西 九江 332000)

0 引言

蒸汽管道属于蒸汽运输设备,若想确保蒸汽的安全传输,便要保证蒸汽管道配管设计合理,除材料本身具备优良的耐热性能外,还需布局科学,能够承受高压蒸汽压强及高温带来的形变,实现能源的高效运用。为了保证后续提出的设计要点全面、准确,故需要对石油化工工艺装置的主要作用与特征进行深入了解。

1 石油化工工艺装置配管分析

石油化工工艺装置作用是为原料的加工与生产提供场所,使原料能够在装置内完成一系列化学反应以及物理性质的变化,促进石油原料的提纯处理,从而获取相应的产品,比如日常生活中常见的化工产品或者工业产品。

在石油化工生产时需要确保所有装置配管布置合理,目前配管设计中可构建3D模型发现管道设计过程中存在的不足之处,并及时调整,利用应力核算软件进行高温高压管道的形变分析,以此保障配管的安全性和准确性。

但随着生产建设节奏的不断加快,化工生产环节所出现的安全事故也愈发频繁,为了避免此类事件反复发生,需要工作人员充分明确蒸汽管道配管设计中的难点与要点,加强相关知识的学习与技术水平提升,从而采取针对性的安全防护,保证生产有序进行。

2 石油化工工艺装置蒸汽管道配管设计要点

石油化工工艺装置使用的蒸汽种类主要包括稀释蒸汽、正压蒸汽等工艺用蒸汽,此类蒸汽不仅可用于动力轮机、再沸器、蒸汽分配站,还能用于消防与吹扫,能够依照不同的操作压力划分为13.0 MPa、4.0 MPa、1.6 MPa、1.0 MPa以及0.4 MPa等蒸汽类型,操作温度分布在200~500 ℃之间,管径大小则分布在DN15~600 mm之间。

若想确保石油化工工艺装置蒸汽管道配管设计科学、合理,便需要根据蒸汽类型以及适合管径进行全面考虑,为此本文将从以下4个设计要点进行深入分析[1]。

2.1 管廊管道

以石油化工行业使用频率最高的乙烯装置作为分析对象,在设计过程中需要确保1 000 kt/a的C2H4设备配有5条管廊,其中3条横廊与2条纵廊都要设置4层管廊,并依照配管设计标准,在1、2层管廊放置工艺物料管道,而在3层管廊则需设置公用管道,4层管廊则布置电气槽板以及仪表电缆。同时要注意蒸汽管道本质上属于公用管道,因此需要设置在纵廊的第3层,并依照不同的蒸汽压力等级采取适合的布置方法。

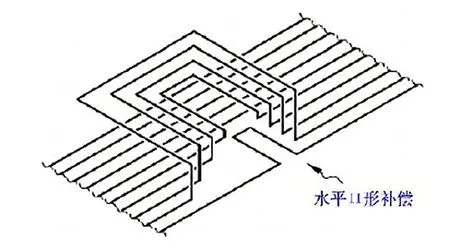

首先要将13.0 MPa、4.0 MPa、1.6 MPa、1.0 MPa 以及0.4 MPa 5种蒸汽类型管道靠近管廊一侧,便于后续II形补偿器的设置,由于管道本身温度较高,因此在设置II形补偿器时要确保设备具有良好的热膨胀吸收效果,并禁止在蒸汽管道上使用波纹管完成热膨胀的吸收,从而达到降低成本资金支出的目的。其次在II形补偿器的实际布置方面,则要利用管道应力分析进行计算确定,比如13.0 MPa蒸汽管道需要每隔40 m设立一个热膨胀吸收装置,而4.0 MPa的蒸汽管道则要每隔60 m设置一个II形补偿器,而1.6 MPa 或0.4 MPa的蒸汽管道则只需每隔100 m设置一个热膨胀吸收装置即可[2]。最后,II形装置补偿器在设置过程中需要依照统一标准,尽可能采取集中设置(如图1所示)的方法,将管径粗大、温度偏高的管道设置外侧,满足大补偿量的需要。

图1 II形补偿器集中设置示意图

在设置过程中要注意II形补偿器需要设定在两侧固定点的中间区域,若无法固定在中间部分,也要尽可能保证与固定点的间隔距离不高于两固定点间距的2/3,而II形补偿器两侧还要设置导向架,在设置两者之间的间隔距离时还要依照管道应力进行确定,根据实际调查显示最佳的间隔距离应为33~41 DN左右。此外II型补偿器的固定点推力同样要依照管道应力计算数据进行确定,在计算管道应力与支架推力的过程中要注意蒸汽管道应作为完整体进行应力测算,而不是依照固定点进行管道划分依照模块计算。再次,对于本次研究对象的C2H4装置还要设置多层管廊,其中蒸汽管道要设置在第三层管廊,而布置在下层的蒸汽管道则要保持在管廊外侧,避免与液态烃管道间隔过小,将最小净距控制在500 mm以下。蒸汽管道还可与N2、装置空气等工程管道一同分布在多层管廊上部。最后,要将电气槽板、仪表电缆设置在蒸汽管道第四层,并确保与蒸汽管道的间隔距离高于200 mm或使用公用管道进行分隔处理[3]。

2.2 排液设施

C2H4装置传输的蒸汽通常为过热蒸汽,一般情况下此类管道无需配备排液装置,但蒸汽管道在保温、暖管过程中会产生大量凝液,因此需要在蒸汽管道低点区域,即II形补偿器上升区域设置排液设施。但要注意由于蒸汽压力等级存在一定的差异性,因此在设置方式上要根据蒸汽压强大小进行合理选取。

对于13 MPa蒸汽管道,由于在一般情况下不会出现凝液,也没有与之规格相匹配的凝液管道,因此无需在管道低点布置疏水设施。并且13 MPa蒸汽管道的压力相对较大,管壁厚度较高,难以保证高效开孔,因此也无需布置分液包。此外,此类管道在暖管过程中形成的凝液可利用管道低点的排液设施向外排出,并为其配备根部阀、切断阀与排气筒[4]。

对于4.0 MPa蒸汽、1.6 MPa蒸汽、1.0 MPa蒸汽以及0.4 MPa蒸汽管道来说,虽然在使用过程中产生的凝液量较少,但同样会在暖管过程中出现大量凝液,因此需要设置与之压力等级对应的排液设施,使之与凝液管道有机协调,利用管道低点的疏水设施以及液包、根部阀、疏水阀组等配件促进凝液的排出[5]。

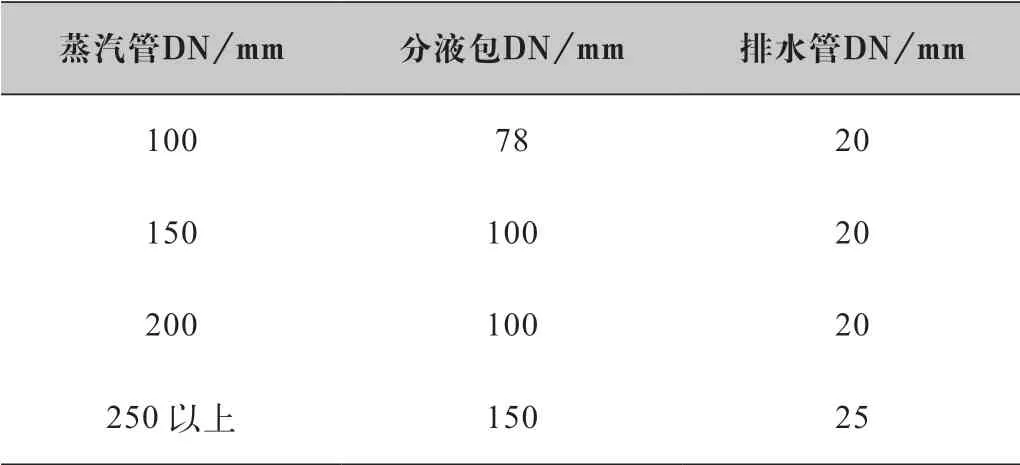

除了上述提出的在管道低点位置以及切断阀上层设置疏水设施与排液装置,还需在减压阀以及调节阀前段设置相应设备,并根据不同压力等级的蒸汽管道合理选择排水管管径,具体内容如表1所示。

表1 不同直径、不同压力等级蒸汽管道分液包以及 排水管管径选择

2.3 蒸汽支管

蒸汽支管应当接在主管顶部,需要根据工艺装置安装要求在支管上安装切断阀,并尽可能靠近主管水平管区域,保证设置方式简单、快捷。在安装过程中要注意蒸汽支管不可直接从对用汽要求十分严格的蒸汽管道上接出,比如消防或灭火用的蒸汽支管都不可从再沸器等蒸汽管道上进行牵引操作。而在II形补偿器上同样不可进行支管接出,只可在补偿器两侧引出支管,并注意避免对主管位移造成妨碍。如果出现主管膨胀导致支管引出点出现位移偏差,则不应采取承受应力较大的支管。

通常来说,蒸汽支管中接出的管道应当以二阀组作为主要引出设备,而在直管引出至蒸汽管的过程中,则需在两切断阀之间设置检查阀,用以检测管道是否存在泄漏问题,进一步保证蒸汽运输安全,消除潜在的风险隐患。同时蒸汽支管底层需要布置排液设施,具体设置要求可参照上述排液设施的布置方法。蒸汽支管的常用排液设施设置位置可分为以下几种:蒸汽分配管以及扩容器的底部;减压阀前端;调节阀上层;蒸汽支管最低点;处在加热状态设备在进气管切断阀的最低点;蒸汽泵蒸汽进气管的入口切断阀最低点。

2.4 蒸汽凝液管道

凝液管道通常与蒸汽管道一同布置在管廊上,在凝液管道设置II形补偿器的过程中,为了更好地避免水锤现象的产生,可将补偿器安装方向设置为水平,或者将立管作为倾斜段补偿器。

同时要注意从不同压力等级蒸汽疏水阀流出的凝液应当接至相应的回收总管当中,且公称直径高于50 mm的支管需要顺应介质流动的方向斜接在凝液回收总管上。如果支管的公称直径低于50 mm则可直接垂直接在凝液回收管顶部[6]。

此外,要注意在使用凝液回收系统时,疏水阀应当采用法兰进行连接,确保入口管带不会产生袋形,而在凝液回收总管高于疏水阀时应当设置止回阀,尽可能贴近凝液主管,并充分考虑止回阀的拆卸需要。

3 优化石油化工工艺装置管道配管设计的相关方法

一是要确保设计方案科学、合理,能够满足相关安全标准,确保管道各项参数处在安全数值范围内,要求设计人员做好蒸汽支管与管道的连接工作,保证化工装置的完整性,以此达到促进生产效率提升,强化蒸汽传输稳定性的目的。同时工作人员要加强信息技术的应用力度,比如人工智能模糊逻辑能够建立在多值逻辑基础上,借助模糊集合的方法实现模糊性思维、语言与规律的研究,模糊逻辑可以模仿人脑的不确定性推理与概念判断,对于不能确定的描述以及模糊规则都能保持极高的推理效率,准确表达过渡性界限知识,借助隶属度函数区分模糊关系,解决“排中律”的不确定问题。帮助技术人员更好地分析安装过程中可能出现的连接问题,确保主汽阀正确安装在支管上。

二是要引入检测设计,要求技术人员做好日常的配管检测工作,及时记录相关信息数据,并针对可能出现的故障问题采取切实有效的优化对策,避免后续维修工作造成大量经济支出,切实实现节能、环保、绿色的发展目标。一方面工作人员要实时监测气体流通量,准确把控管壁温度,针对高温区域做好管道强化处理,若条件允许,可进行材料更换。另一方面要针对管道直径以及管壁厚度采取相应调节对策,开展管材分配工作,使用耐腐蚀性强、气密性优良的材料进行气流流通相对频繁区域的作业。

4 结语

综上所述,通过对石油化工工艺装置蒸汽管道的实际作用进行分析讨论,提出石油化工工艺装置蒸汽管道配管设计要点,以此保证管道内气液相流,减少成本支出,确保管道应力满足应用需要,管架设计科学、合理,使装置能够稳定运行。