基于刀具姿态控制的刀轴矢量规划算法

闵 莉,贾宏博,徐冬冬

(沈阳建筑大学机械工程学院,辽宁 沈阳 110168)

在五轴数控铣削加工过程中,由于五轴数控机床与三轴数控机床相比多了两个自由度,使得刀具获得了更高的空间可变范围,提高了刀具对复杂曲面成形加工的适应性。然而,随着自由度的增加,刀轴矢量的规划对复杂曲面的加工质量以及加工效率的影响也越来越大。因此刀具方向更高的空间可变范围也给刀具轨迹规划带来了新的研究课题——刀轴矢量规划。

理想的刀轴矢量可以根据被加工曲面形状对其进行动态的调整,通过调整刀轴方向不仅可以避免刀具与被加工曲面之间的干涉,也可使其获得更好的曲率匹配。在铣削加工过程中,过大的刀轴矢量变化会影响被加工曲面的加工质量[1-2]。通过对刀轴矢量合理的规划,可以使得刀具在加工表面平滑过渡,避免了因刀轴矢量的突变,导致机床主轴频繁加减速或夹具频繁改变位置的情况,从而提高加工曲面的加工质量和加工效率。因此,对刀轴矢量的规划非常重要。

目前,已有许多科研人员对此问题进行了深入的研究,并且取得了显著的进展。林志伟等[3]提出了五轴无干涉刀具姿态优化方法,对刀轴矢量的规划进行了阐述。L.L.Li等[4]提出了对曲面高加工精度的刀位轨迹规划展开了研究。WANG Nan等[5]提出了在角速度约束条件下,在刀轴可达范围内计算满足无局部干涉的刀具姿态角,从而完成对复杂曲面刀轴矢量的规划。闫蓉等[6]通过构建机床刚度场模型,利用力椭球分析法对刀轴矢量的规划展开了研究。L.L.Li等[7]提出了沿曲面曲率变化较为平缓的方向对刀具轨迹规划进行研究。刘红军和罗明等[8-9]提出了基于运动学约束的刀轴矢量规划方法研究,对刀具切触点向前或向后修正。毕庆贞等[10]提出了在刀触点网格上整体光顺刀轴矢量的规划算法。M.C.Ho等[11]提出了利用插值法,在相邻切触点处插入新的刀轴矢量,减小相邻切触点处刀轴矢量的变化量,从而得到加工质量较高的曲面。

在刀轴矢量规划中,刀轴矢量的平滑性和加工带宽的大小是影响曲面加工质量与加工效率的重要因素。合理的刀轴矢量规划应满足:与被加工曲面无局部干涉;避免发生刀轴矢量突变;能够获得最大加工带宽。

然而,现有的五轴数控铣削加工对刀轴矢量的规划方案多以刀轴矢量的平滑性为主,两者并未兼顾,对于获得最大加工效率考虑甚少。针对这一问题,笔者提出了在曲面划分的基础上,基于最大加工带宽对初始刀轴矢量进行规划,然后对得到的初始刀轴矢量进行优化处理,这样既保证了加工效率,又可以得到平滑性较好的刀轴矢量,从而提高复杂曲面的加工效率和加工质量。

1 初始刀轴矢量的规划

1.1 五轴加工刀轴矢量的定义

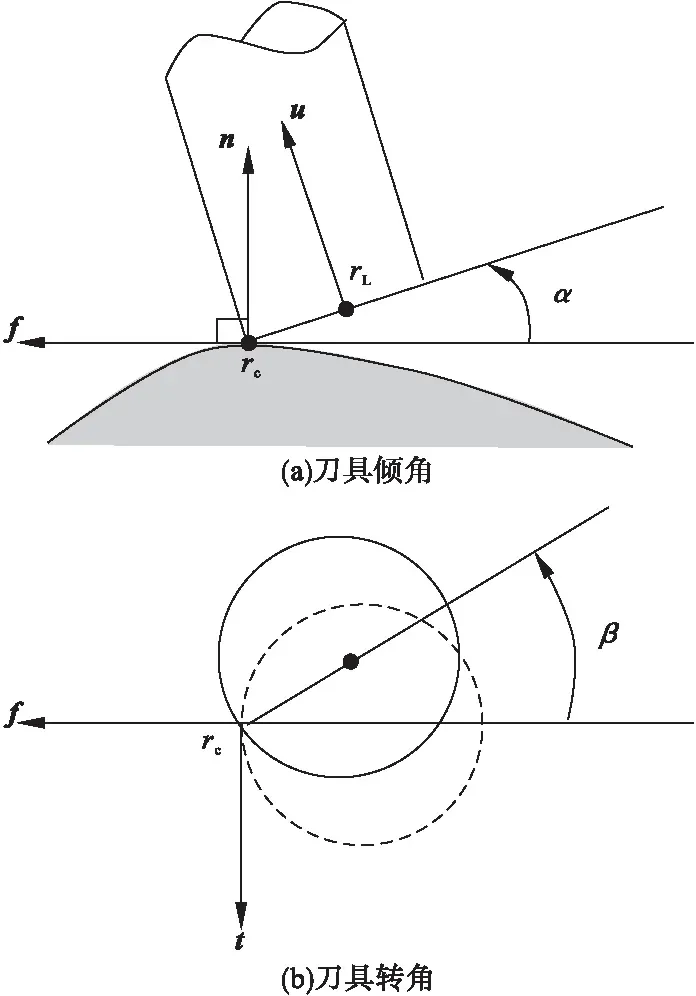

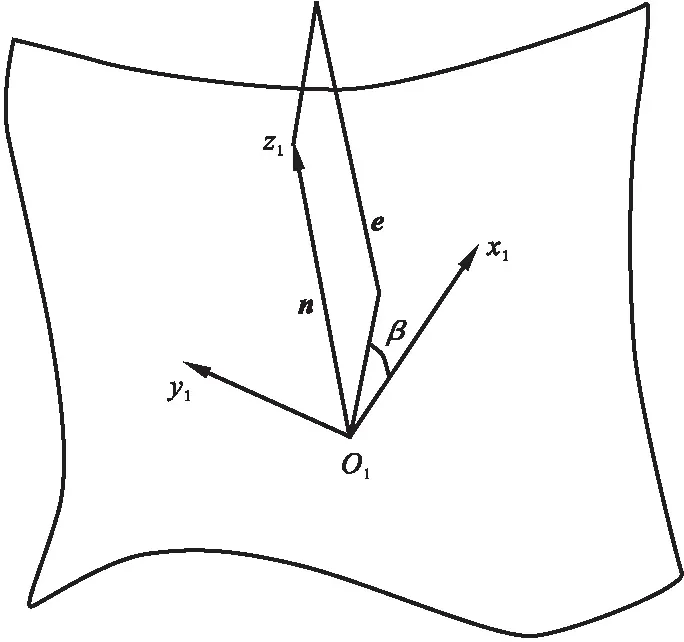

目前,我们主要通过在局部坐标系[12]中定义刀具的倾角和转角。局部坐标系的建立以刀具切触点为原点,以曲面单位法矢向量、刀具进给方向和走刀方向为坐标轴。其中刀具倾角α为刀轴矢量u与曲面法向量n之间的夹角,刀具转角β为刀轴矢量绕曲面法向量n转过的角度。rc为切触点,f为走刀方向矢量,t为进给方向矢量,取t=f×n。在局部坐标系中,可以较为方便的定义刀轴矢量,刀轴矢量u可以通过刀具姿态角(α,β)确定,如图1所示。一般情况下,α∈(0,π/2),β∈(-π/2,π/2)。

图1 五轴加工刀具倾角和转角

1.2 加工带宽的计算

在五轴铣削加工中,刀具在走刀轨迹线上的有效切削宽度被称为加工带宽。如果加工带宽小于刀具走刀行距,将会造成残留高度过大,加工表面质量不高。如果加工带宽大于走刀行距,加工时间就会增加,导致加工效率低下。因此,加工带宽是影响复杂曲面加工效率的重要因素。

为了计算加工带宽,在曲面切触点rc处以最大、最小主方向分别为x,y轴构建直角坐标系。用Ktmax和Ktmin表示刀具曲面的最大、最小主曲率,Kmax和Kmin表示被加工曲面的最大、最小主曲率,θ表示刀具曲面与被加工曲面最大主方向间的夹角。在直角坐标系下,二阶泰勒逼近下刀具曲面与被加工曲面差值函数的杜邦指标线可以表达为[13]。

(Ktmaxcos2θ+Ktminsin2θ-Kmax)x2+

2(Ktmax-Ktmin)sinθcosθxy+(Ktmaxsin2θ+

Ktmincos2θ-Kmin)y2=1.

(1)

令

(2)

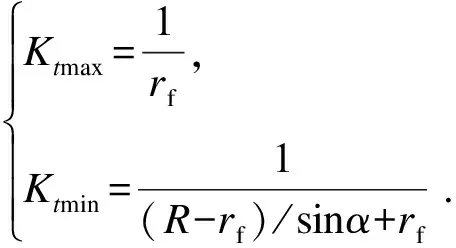

环形刀具曲面的最大、最小主曲率可表示为

(3)

若在被加工曲面满足无局部干涉的条件下,则两曲面差值函数的杜邦指标线可以表示为一个椭圆。ω表示被加工曲面最大主方向e1与走刀方向f之间的夹角,ω∈(0,π/2),则加工带宽W可以表示为[13]

(4)

1.3 加工带宽与最佳刀具姿态的关系

在加工过程中,为了满足加工要求,刀具曲面曲率应不小于被加工曲面曲率。且当被加工曲面最大主曲率与刀具曲面最小主曲率相等时[14],获得最大的切削量,加工效率最高,则此时得到最佳的刀具姿态角。

当Ktmin=Kmax时,则可得:

(5)

所以,此时最佳刀具姿态角可以表示为

(6)

若刀具绕进给方向旋转α时,刀具曲面的切触点会有所变化,但是其最大主方向仍然沿着切触点处走刀方向。因此,将走刀方向绕曲面法矢旋转β,可得刀具曲面最大主方向矢量[15]e=f·m。为了方便在实际编程中的计算,通常刀具转角β取零,此时转动矩阵m为单位阵,两曲面最大主方向之间的夹角为

θ=arccos(e1,e).

(7)

当走刀方向确定后,ω值也随之确定。根据自由曲面的几何特性[16]可以得到在切触点rc处复杂曲面最大、最小主方向矢量e1、e2和最大、最小主曲率Kmax、Kmin。将式(2)、式(3)、式(7)带入式(4)就可以获得加工带宽与最佳刀具姿态角之间的关系。

1.4 初始刀轴矢量规划算法

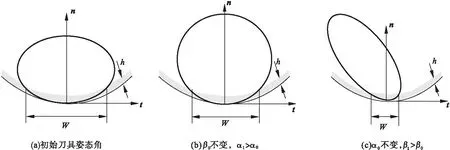

在五轴铣削加工中,由于被加工曲面曲率变化不一,为了避免不必要干涉的发生,一般通过调整刀具姿态角,但刀具姿态角(α,β)的变化会引起刀具有效切削椭圆的形状发生变化,从而导致加工带宽发生变化[17],如图2所示。

假设取切触点处曲面法矢向量为初始刀轴矢量,此时刀具姿态角为(α0,β0),加工带宽为W,如图2(a)所示。若改变刀具倾角α0,刀具转角β0保持不变,并且使得α1>α0时,加工带宽减小,如图2(b)所示。若刀具倾角α0不变,刀具转角β0发生变化,并且β1>β0,同样加工带宽也会减小,如图2(c)所示。由此可知,当刀轴矢量靠近曲面法矢方向时,取得的加工带宽越大。

图2 不同刀具姿态角下的加工带宽

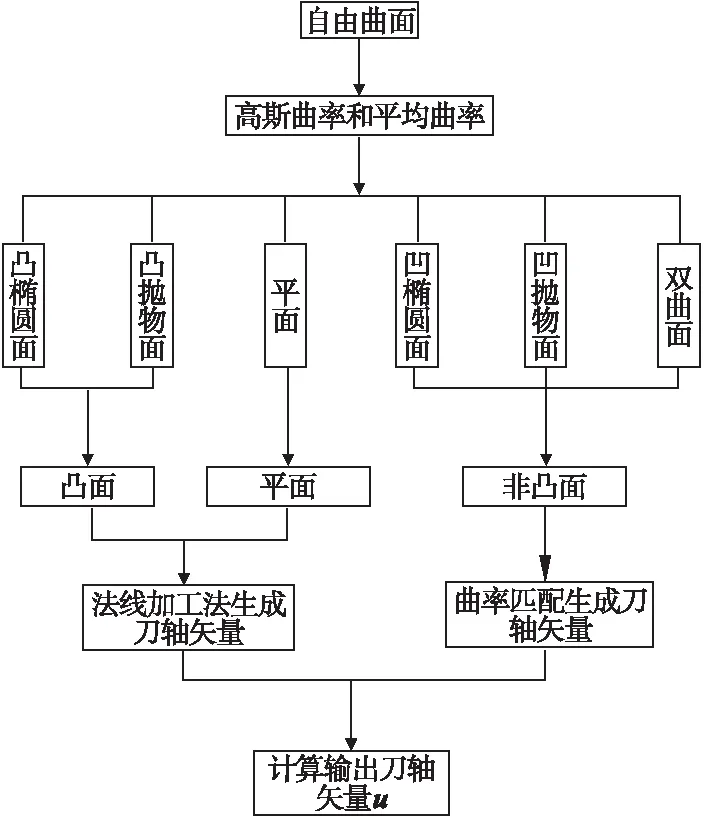

为了高效地完成对复杂曲面类零件的加工,需要对初始刀轴矢量进行规划。首先根据高斯曲率和平均曲率对自由曲面进行曲面划分。若被加工面为平面或凸面时,不需考虑局部干涉问题[18]。以最大加工带宽为目标,利用法线加工法[19]生成刀轴矢量,此时刀具倾角和转角都可取零。若被加工面为非凸面时,则需要考虑局部干涉问题。基于刀具切削刃与被加工曲面的曲率匹配原则计算满足无局部干涉的刀具姿态角,同时为了获得最大加工带宽,取Ktmin=Kmax,可以得到在切触点处刀具倾角α,这样就可以得到非凸曲面切触点处最佳的刀具姿态角。

在曲面划分的基础上,基于最大加工带宽对初始刀轴矢量规划算法的流程图如图3所示。

图3 基于最大加工带宽对初始刀轴矢量规划算法流程图

曲面划分具体步骤归纳如下:

步骤1:建立所要加工的曲面模型;

步骤2:利用等间距的参数线以适当密度对曲面模型进行网格划分;

步骤3:通过高斯曲率和平均曲率计算各个网格型值点,并利用曲面点判断依据(见表1)对各个网格型值点进行分类;

步骤4:通过构建复杂曲面的C-map模型来优化和提取各个网格型值点,完成对曲面模型的划分。

设S是所选加工曲面,n为该曲面的法矢向量。以切触点O1为原点,x1、y1轴在以O1为原点的横切面内,n为z1轴构建局部坐标系,如图4所示。将刀具放置在所构建的局部坐标系中完成刀轴矢量的计算。

图4 刀轴矢量的计算

u=ncosα+(Acosβ+Bsinβ)sinα.

(8)

其中,A、B为x1、y1轴方向上的单位向量,

2 刀轴矢量优化

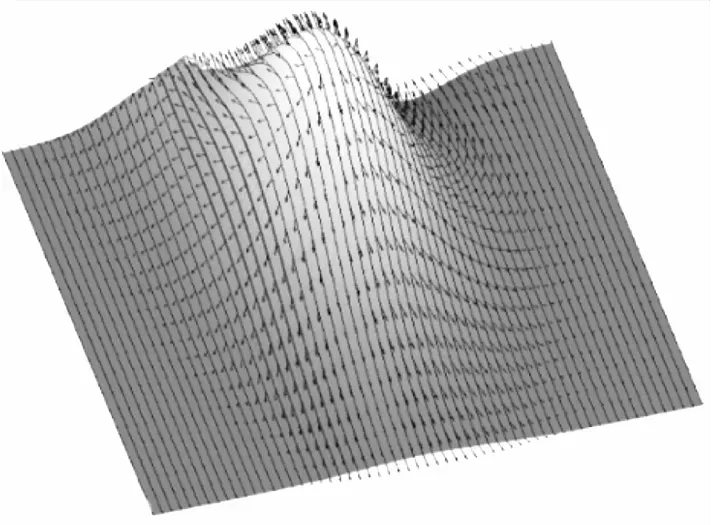

通过上述方法,基于最大加工带宽得到的初始刀轴矢量,虽然在避免局部干涉发生的同时获得了最大加工效率,但是在曲面曲率变化较大处刀轴矢量变化较大,使得同一条轨迹线上的刀轴矢量变化很不平滑,如图5所示。这将会影响复杂曲面的加工质量和加工表面的光洁度。

图5 刀轴矢量变化示意图

因此,需要对相邻切触点处的刀轴矢量进行优化处理,以确保刀轴矢量的平滑性。

2.1 刀轴矢量约束条件的确定

为了衡量刀轴矢量的变化程度,需计算相邻切触点处刀轴矢量的变化值,它反映了在给定的自由曲面,当刀具从切触点rc沿刀具轨迹线运动到下一个切触点rci+1时,相邻刀轴矢量的变化值。变化值越小,则表示得到的曲面加工质量越好。刀轴矢量的变化值可表示为

TCRi=|ui+1-ui|.

(9)

式中:rc为切触点;ui为刀轴矢量。

2.2 刀轴矢量优化算法

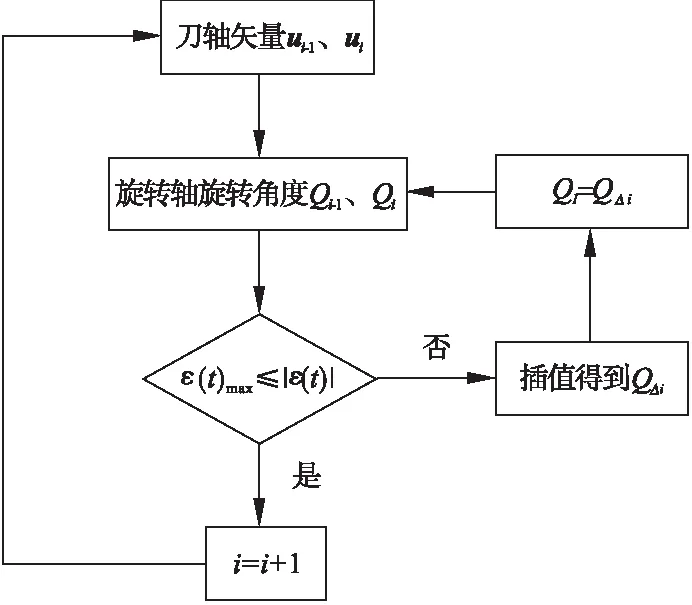

从切触点rc1开始通过式(9)对相邻切触点处的刀轴矢量进行约束计算。若满足约束条件,则输出刀轴矢量,并且计算下一个刀触点处的刀轴矢量是否满足约束条件;若不满足约束条件,则表明相邻刀轴矢量的变化量过大。需要减小刀轴矢量的变化量,并且不改变最佳刀具姿态角。

为了解决这一问题,引入三次样条插值法,在两个相邻切触点处采用三转角法构造三次样条函数[20],如式(10)所示。插入新的刀轴矢量,使得相邻切触点处刀轴矢量的变化值满足指定的约束条件,从而实现刀轴矢量的平滑过渡。重复以上步骤直至整张曲面刀具轨迹线上的刀轴矢量都满足在指定的约束条件内变化为止。初始刀轴矢量优化算法流程图如图6所示。

图6 初始刀轴矢量优化算法流程图

(10)

式中:li=rci+1-rci;φ表示插值基函数。

3 算法仿真与实例分析

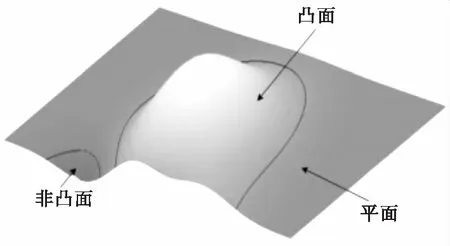

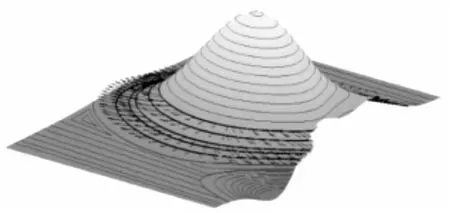

为了验证所提方法合理可行,利用MATLAB软件进行实例分析。首先在MATLAB中建立自由曲面,如图7所示。以适当密度对自由曲面进行网格划分,并对网格节点进行离散处理,获得离散型值点,如图8所示。然后利用高斯曲率和平均曲率对每一个离散型值点进行计算,根据高斯曲率与平均曲率判断曲面点的类型,对曲面点的类型进行优化和提取,完成对整张自由曲面的划分(平面、凸面、非凸面),如图9所示。

图7 自由曲面

图9 自由曲面区域划分

选用传统的预设刀轴法与笔者方法进行对比实验,传统预设刀轴法α=10°,β=0°。取曲面任意边界线为初始刀具轨迹线,按走刀步长进行离散生成刀触点序列,取加工带宽为刀位轨迹线之间的距离,结合等残留高度法[21]生成整张曲面的刀轴矢量与刀位轨迹,如图10所示。

图10 传统方法刀轴矢量及刀位轨迹分布

同样笔者采用相同的刀位轨迹生成方法,在不同加工区域内进行刀轴矢量计算,生成的刀轴矢量与刀位轨迹如图11所示。

图11 笔者方法刀轴矢量及刀位轨迹分布

在相同条件下,传统的预设刀轴法生成的刀位轨迹总长度约为5 425.47 mm,笔者方法生成的刀位轨迹总长度约为4 329.33 mm,轨迹长度减少了20.02%。由此可见,笔者方法具有更高的加工效率。

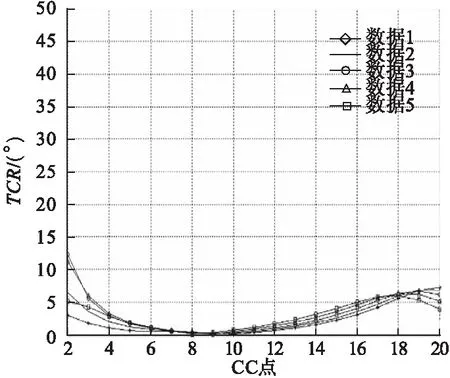

分别选取传统方法和笔者方法五条刀位轨迹线上的刀轴矢量数据,如图10和图11所示。分别计算每一条刀具轨迹线上刀轴矢量的变化值,生成如图12和图13所示的曲线图,可以看出笔者方法生成的刀轴矢量变化曲线较为平滑,与传统方法相比,其刀轴矢量变化均值下降了65.25%。

图12 传统方法刀轴矢量变化值

图13 笔者方法优化前刀轴矢量变化值

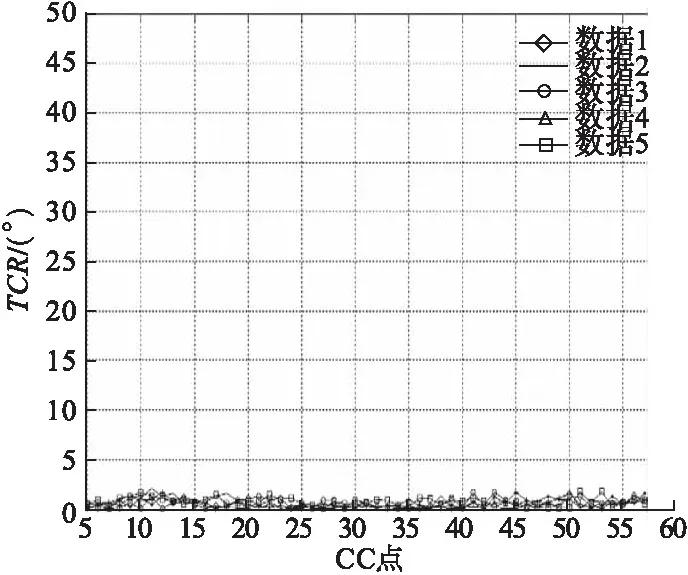

但是在部分区域刀轴矢量的变化值较大,这将影响刀轴矢量的平滑性。对其进行优化处理,优化结果如图14所示,可以看出刀轴矢量的平滑性进一步改善,优化后每一条轨迹线上的刀轴矢量变化值与优化前相比明显下降,其均值下降了10.56%,则说明刀轴矢量的平滑性总体得到了提升,改善了加工质量。

图14 笔者方法优化后刀轴矢量变化值

4 结 论

(1)在满足无局部干涉的条件下,基于最大加工带宽生成的初始刀轴矢量能够提高加工效率。

(2)在保证加工带宽的同时,对初始刀轴矢量进行优化处理,减小相邻切触点处刀轴矢量的变化量,可得到平滑性较好的刀轴矢量,降低了由于刀轴矢量不平滑而导致曲面加工质量不高的问题,提高了曲面的加工质量和加工精度。