基于有限元的O形橡胶密封圈装配工艺研究

薛同均,于国强,汪军

(北京天玛智控科技股份有限公司,北京 101399)

0 引言

O形橡胶密封圈因其具有成本低廉、结构简单、性能优越等特点被广泛应用于液压机械领域中。O形密封圈的设计计算涉及到固体力学、高分子材料学、摩擦学及工艺学等多种学科,在理论上进行精确的研究具有一定的困难[1]。在工程领域,多数O形密封圈的设计、选型、安装仍按照传统经验进行[2]。

现有一款阀芯需要进行工艺革新,需要将O形橡胶密封圈加装在阀座与进液套之间。根据工艺需求,O形橡胶密封圈需要放置在进液套槽内,随后将阀座装配到进液套内。为保证密封性,需将阀座正确安装在进液套内,O形橡胶密封圈要完全贴合在阀座的倒角处。如果O形橡胶密封圈尺寸较大,阀座无法压装入进液套,后续工序将无法完成。如果O形橡胶密封圈尺寸过小,将无法保证密封性,阀芯的性能会受到影响。

可以借助有限元分析方法对O形密封圈进行求解,工程师利用分析结果可更准确地进行设计选型。为保证O形密封圈的正确应用,本文利用有限元分析软件对阀芯内O形密封圈进行建模,并对装配过程进行模拟计算,根据计算结果分析选用符合工艺要求的密封圈。O形橡胶密封圈的压缩变形分析属于复杂的非线性问题,需考虑材料、几何和接触等多方面的复合分析[3]。本文采用非线性方法进行计算并得出收敛结果,根据模拟结果选取合适的O形橡胶密封圈进行装配实验。

1 模型建立

1.1 材料非线性

本文分析的O形密封圈材料为腈基丁二乙烯橡胶,弹性变形较大,不能作为线性弹性物体进行分析计算,属于非线性弹性材料,涉及到黏弹性、松弛、蠕变和压缩性等属性问题[4]。为保证模型的合理性,本文作出以下假设:1)O形密封圈所采用的材料具有确定的弹性模量E和泊松比μ;2)O形密封圈材料的压缩和拉伸的蠕变性质相同,在发生蠕变后,O形密封圈的体积不会发生变化;3)O形密封圈所受到的压力仅是由于边界移动指定位移造成的,即由于阀芯和进液套的装配所引起的,阀芯和进液套均为刚体。

1.2 接触非线性

由于接触问题的边界条件较为复杂,无法准确判断接触状态,造成状态非线性。因此,对模型进行简化,突出阀座和进液套与O形密封圈的接触部分,将进液套和阀座的非主要特征(如孔、圆角等)作为整体分析。几何模型需根据阀座、进液套和O形密封圈的几何特征和有限元分析软件的特点构建。上述3个零件均为旋转体,可根据3个接触零件的剖面图将模型简化为可变形的二维轴对称图形。在此次计算过程中,将三维问题转化成为二维问题,使接触边界简化,减少了计算难度和计算量,提高了计算的准确性。此外,三维模型可以在软件所生成的.odb文件视图中将二维图形旋转360°进行观察。

根据阀座、进液套和O形密封圈的特点进行模型简化,并根据真实数据构建阀座的厚度及压装O形密封圈的倒角;O形密封圈需贴在进液套的边缘;依据真实数据构建进液套的壁厚,其余特征对O形密封圈装配无较大影响,可以忽略。模型简化如图1所示。

图1 阀芯装配模型

1.3 几何非线性

O形密封圈的密封作用主要依靠挤压产生的回弹力。预压缩后的O形密封圈施加给密封接触面一定的压力,从而达到密封的效果。在O形密封圈变形过程中,受力与变形量的关系已超过线性理论的范围,属于几何非线性。

对于橡胶类非线性材料可采用简化后的两参数Mooney-Rivlin模型进行描述[5]。根据此方程可推导出力与伸长量的理论公式为

1.4 状态非线性

密封过程中的边界条件主要为接触计算。在接触过程中,系统的接触状态在发生改变,属于复杂的状态非线性问题。在本文中,阀座、进液套和O形圈的装配过程属于刚体和柔体的面-面接触。接触的物体需要满足无穿透约束条件[7],即

式中:ΔU为O形密封圈一点的位移增量;n为阀座的单位法向向量;H为接触距离限制。

满足上述公式,则可表示O形密封圈与阀座接触。该问题属于泛函数极值问题,可采用罚函数描述该问题。在软件中,阀座和进液套和O形圈之间的接触类型为Surface To Surface(面与面接触)。阀座和进液套的接触面为主动接触面,O形密封圈的表面为被动接触面。

1.5 有限元模型

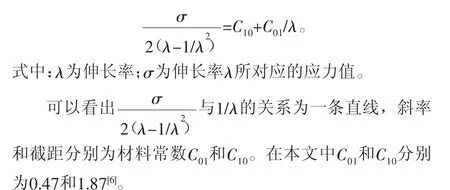

在本次模型中选用腈基丁二乙烯(NBR)橡胶O形密封圈弹性模量E=14.01 MPa,泊松比μ=0.499,摩擦因数为0.15。进液套的材料为钢,弹性模量E=210 GPa,泊松比μ=0.3。阀座材料的弹性模量E=3.6 GPa,泊松比μ=0.4。共划分1068个节点,967个网格。划分网格后的有限元模型如图2所示。

图2 有限元模型

2 计算结果分析

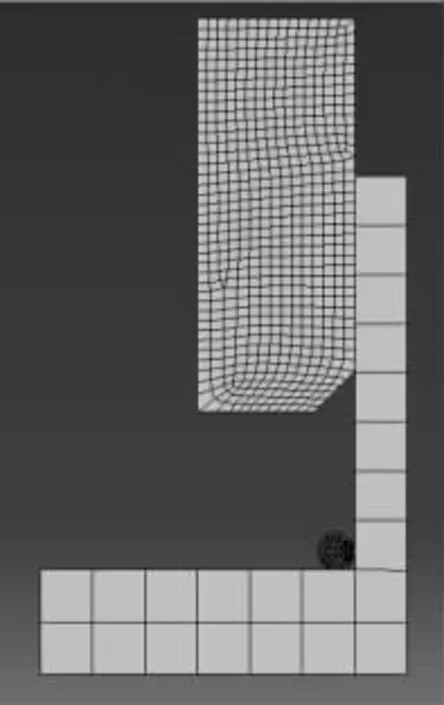

根据阀座倒角的尺寸,选择线径为0.9、0.8、0.7、0.6、0.5 mm的O形密封圈进行模拟装配,并根据O形密封圈的剪切应力σxy、压缩率及最大接触应力值σmax选择合适的密封圈截面直径。

张乾乃重情守义之人。发妻死后,拒绝续弦,一晃年过四十。琵琶仙多次表明心迹,愿与张乾结伴终生,竟被张乾婉拒。

O形橡胶密封圈的密封性能与压缩率有关,压缩率过小会导致接触压力较小,无法保证密封效果。如果压缩率过大,密封圈则会由于长时间受到过大的剪切应力而导致变形,失去弹性,最终失效。

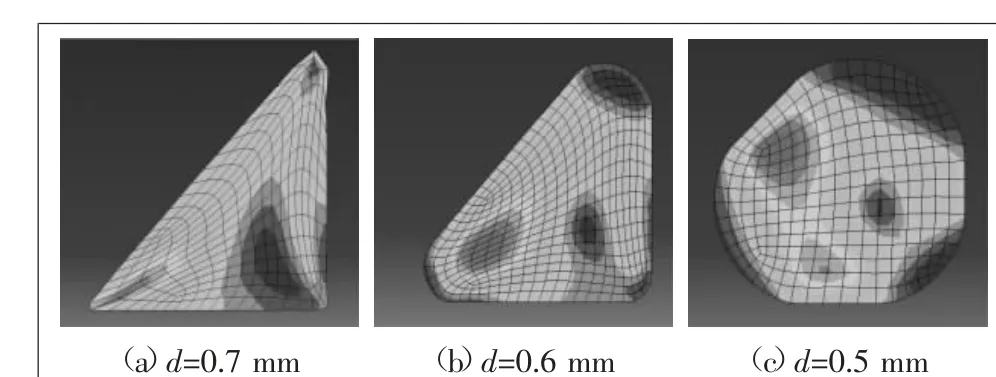

根据分析可知,最大接触应力值和剪切应力值是判断O形橡胶密封圈失效的标准和判据。密封面的最大接触压力需要大于工作压力。倒角处的剪切应力需要小于O形橡胶密封圈材料的抗剪强度。各截面直径模拟结果如图3所示。

图3 不同线径下O形橡胶密封圈装配情况

根据模拟可看出,当线径d=0.9 mm和d=0.8 mm时,O形密封圈会被挤入阀座与进液套的接触面间。O形密封圈在接触面间隙的剪切和拉伸作用下,出现应力奇异点,剪切应力超过了材料的抗剪强度。该线径的O形密封圈在使用中会被阀座倒角与进液套之间的缝隙切伤,出现泄漏,从而造成密封失效。可以得出,当截面直径为0.8 mm以上时,O形橡胶密封圈无法满足装配需求。因此,着重对线径为0.8 mm以下的O形橡胶密封圈进行分析。当d=0.7~0.5 mm时,O形密封圈在完成阀座与进液套的装配后能够贴合于阀座的倒角和进液套。后续将对不同线径O形橡胶密封圈的压缩率、剪切应力、最大接触应力及Von Mises应力分布进行分析,以选用合适的O形密封橡胶圈进行装配。

2.1 压缩率与剪切应力分析

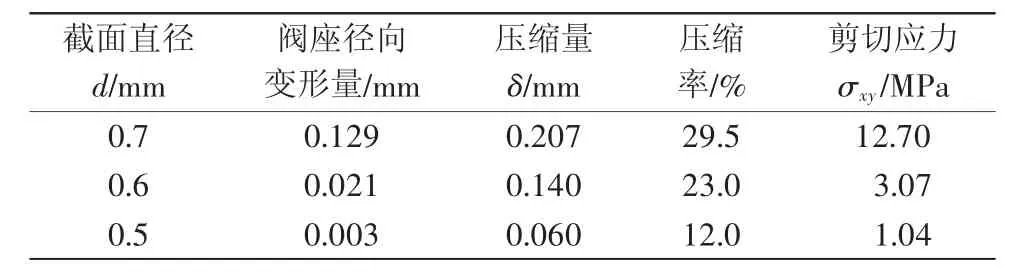

各线径O形密封圈在装配过程中的压缩率和最大剪切应力如表1所示。

由表1可知,不同截面直径的O形密封圈会使阀座产生一定的变形量。这是由于阀座和进液套的材料性质不同,阀座的材料更易于弯曲。随着线径的减小,阀座径向的变形量与压缩率呈现减小的趋势。值得注意的是,线径从0.7 mm降低至0.6 mm时,压缩率有明显的下降趋势,由23%下降至12%。由于该装备属于固定密封,需要满足的压缩率为15%~30%。截面直径为0.5 mm的O形橡胶密封圈的截面直径较小,无法完整地与阀芯倒角贴合,不能达到要求的压缩率。截面直径为0.6、0.7 mm的O形密封圈满足装配要求。

表1 不同线径下压缩率和剪切应力数值

由表1可知,3种不同截面直径的O形橡胶密封圈的剪切应力均小于材料的剪切强度,满足工艺要求。随着线径的减小及压缩率的减小,剪切应力也呈现减小的趋势。为避免O形橡胶密封圈在装配过程中出现由于剪切力而导致破坏的情况,应选择剪切应力较小的O形橡胶密封圈。

2.2 最大接触压力分析

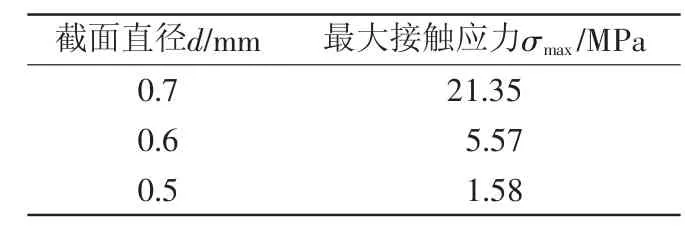

各线径O形密封圈在装配过程中受到的最大接触压力如表2所示。

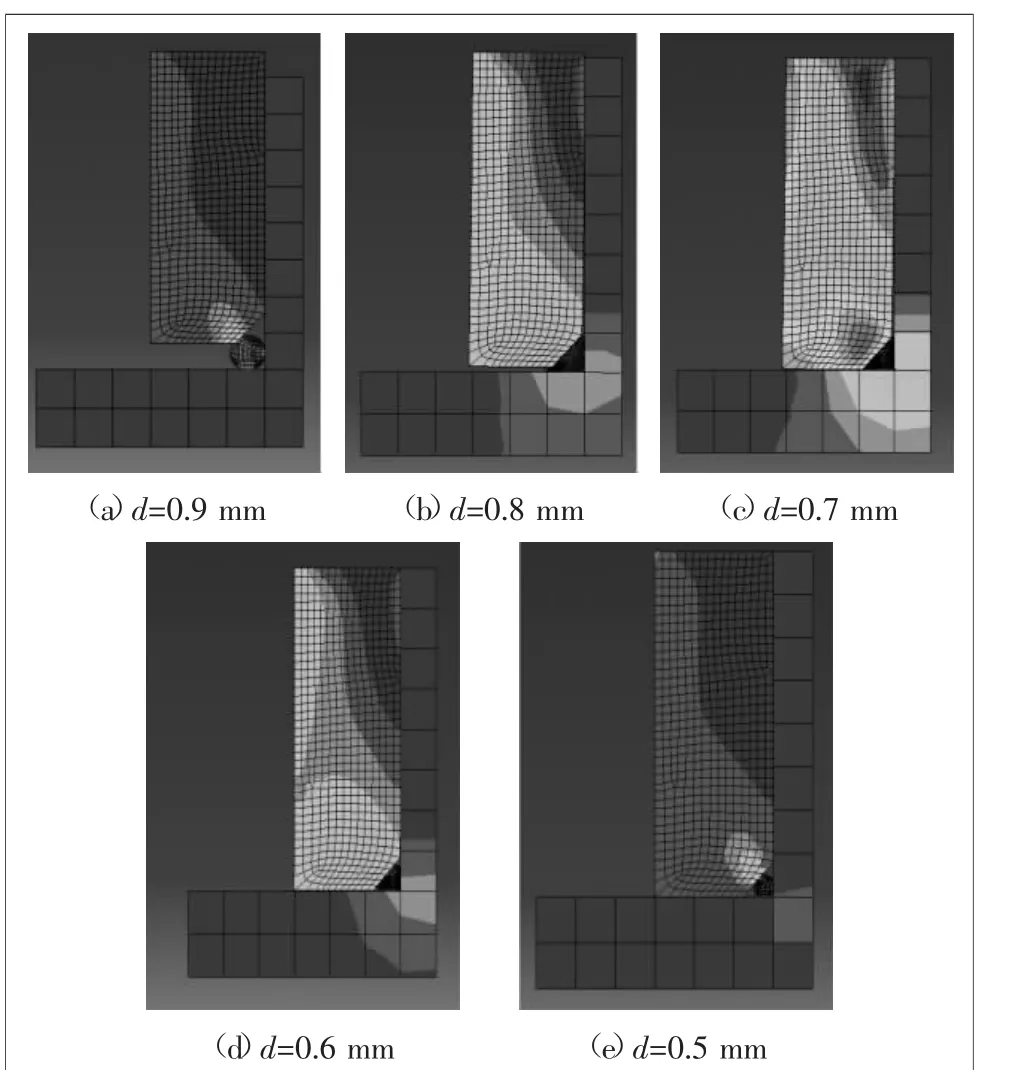

由表2可知,接触应力随着截面直径的增大而增大。截面直径为0.5 mm的O形橡胶圈的最大接触应力小于工作压力,不满足工作时的密封要求。截面直径为0.6、0.7 mm的O形橡胶圈的最大接触应力大于工作压力,能够满足密封要求。各线径O形密封圈在装配过程中受到的Von Mises应力如图4所示,

表2 不同线径下最大接触应力数值

由图4可知,O形密封橡胶圈随着线径的增大,变形量逐渐增大,最大Von Mises应力的位置也在逐渐由O形密封圈内部向接触面转移。当截面直径增加至0.7 mm时,最大Von Mises应力已发生在O形密封圈与进液套的接触表面。

图4 不同线径下的Von Mises应力

2.3 模拟结果分析

根据以上分析可知,截面直径为0.7、0.6 mm的O形橡胶密封圈均可以满足密封的结构工艺需求。截面直径为0.5 mm的O形橡胶圈的压缩率、最大接触应力均无法满足要求,故无法使用。大线径的O形密封圈压缩率较高,并且接触应力较大;小线径的O形密封圈接触面积较小,接触压力相对较小。但是由于截面直径较小的O形密封圈,安装较为困难且安装时容易造成破坏,在满足结构工艺的情况下,尽可能选择截面直径较大的O形密封圈。由于O形橡胶密封圈的截面直径较小,能够选用的型号较少,需要在模拟后进行进一步实验验证,从而确定O形密封圈的型号。

2.4 实验验证

根据以上模拟结果,适合装配于本阀芯内的O形橡胶密封圈线径应小于0.8 mm。但受限于进液套尺寸,通常在内径满足尺寸要求的情况下,线径都相对较大,缺少符合规格要求的O形橡胶密封圈。因此,选用线径为0.8 mm的O形密封圈,并将其套装在比内径大的工艺棒料上扩张,使其线径缩小后,再进行装配。为确定装配方式的合理性,设计并进行实验。

本次实验选用尼龙66材料制作比O形密封圈内径大2 mm的工艺棒料。选用10个品质良好的O形密封圈并分别记录其线径尺寸。将O形密封圈套装在工艺棒料上,具体操作如图5所示。

图5 O形密封圈扩张实验

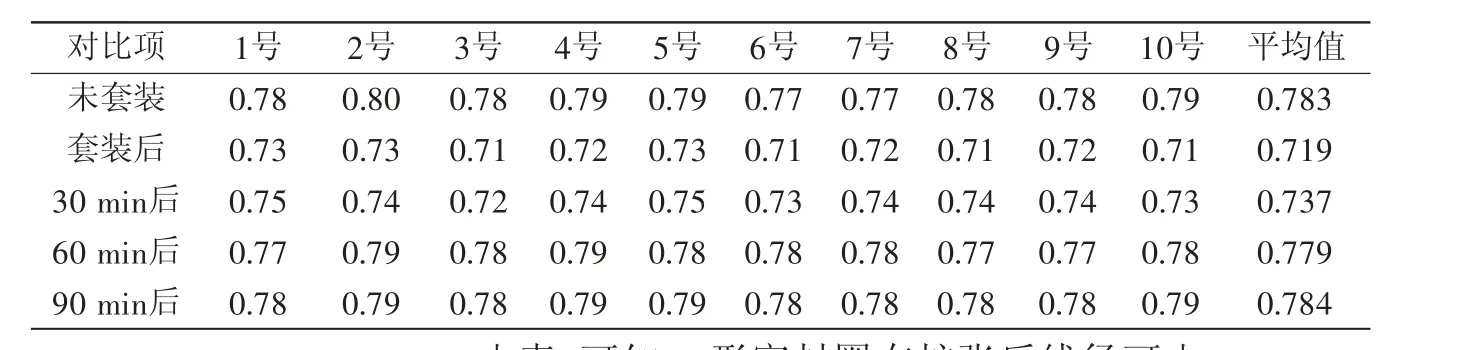

在套装4 h后取下O形密封圈,并记录线径尺寸。考虑到O形密封圈会随时间进行回弹,需每隔30 min对O形密封圈进行测量,持续90 min。测量结果如表3所示。

表3 O形密封圈的线径数据记录表 mm

由表3可知,O形密封圈在扩张后线径可由0.783 mm缩小至0.719 mm。在线径缩小后,基本符合装配的要求。随着时间的推移,O形密封圈的线径逐渐回弹:30 min后线径增加至0.737 mm;60 min后线径增加至0.779 mm。当时间增加至90 min,线径完全恢复至初始状态,无法满足装配要求。

2.5 实验结论

根据理论分析和实验结果可知,将线径为0.8 mm的O形密封圈扩张4 h后再进行装配具有一定的可行性,但是需要考虑时效性问题。当O形密封圈从工装棒料下取下后,需要在60 min内完成装配,如超过时间则需要重新进行扩张。由于装配工艺前序较多且O形密封圈较细,装配过程需要由人工进行操作,实现自动化装配较为困难。

3 结论

本文运用有限元软件实现了对O形橡胶密封圈的装配过程的非线性有限元分析,并根据模拟计算的结果进行分析。根据O形密封圈装配后的压缩率、受到的最大剪切应力及对密封面的最大接触压力的影响,判断出需要加装0.8 mm以下的O形密封橡胶圈。由于线径较小,没有符合规格的O形密封圈,故将0.8 mm的O形密封圈进行扩张,并设计实验进行验证。得出了O形密封圈需在大于内径2 mm的工艺棒料上扩张4 h并在60 min内完成装配的结论。此装配工艺实现自动化装配较为困难,需进一步论证与改进。