冷藏车冷风导流系统的设计及热流场分析

田甜,李细霞,徐添桦,李长玉

(广州城市理工学院,广州 510800)

随着我国电子商务行业的崛起,食品等易腐物品的运输越来越普及,冷链物流需求也越来越大。冷藏车是冷链物流重要一个环节,合理的冷藏车运输过程中热流场分布可提高冷藏车冷却货物的效果[1-4],近年,针对冷藏汽车相关设计及温度场分析的相关研究也越来越多,具体可归结如下。

张超等[5]针对冷藏车运输荷兰芹过程中货物堆码位置对其品质影响做了研究,发现在冷藏车车厢后上堆货物放会引起荷兰芹品质下降。夏全刚等[6]设计了一种冷藏车厢体模型,结合三维数值模拟和实验,分析了该冷藏车在运输上海青过程中温度变化情况。谢如鹤等[7]通过计算流体力学的方法对某冷板冷藏车不同冷板布置情况下的温度场进行了分析,通过实验进行了验证,发现冷板部分侧置,部分顶置的方式比较合理。李锦等[8]运用湍流模型研究了冷藏车隔热材料、出风口位置等参数对运输过程中温度分布的影响。李细霞等[9]针对分体式冷板冷藏车空载预冷过程进行了温度场分析,发现顶置加侧置方式可以保证冷却效果。张哲等[10]针对冷板冷藏车,采用数值模拟的方法计算了空载时厢体温度场分布,并通过实验进行了验证。李锦等[11]基于动态平衡理论,建立了冷藏车厢内温度随时间变化降温数学模型,并通过试验对模型进行了验证。分析了车速、隔热材料的热导率等对降温时间的影响。田津津等[12]针对某冷藏车进行了内部流场的动态数值模拟与实验验证,发现实验结果和仿真结果较一致。邸倩倩等[13]建立了某冷藏车内部流场数学模型,分析了风速对车厢内部温度变化的影响。

文中设计一冷藏车冷风导流系统,建立了装配该冷风导流系统后的冷藏车厢内部几何模型及热物理模型,通过仿真计算的方式得到了该系统的热流场分布的情况,分析了该系统的关键参数对冷藏车冷却效果的影响。

1 冷风导流系统设计

文中针对厢体内尺寸为4 085 mm×2 000 mm×1 900 mm的冷藏汽车设计内部导流系统。结合该冷藏汽车的蒸发器尺寸,设计了顶部冷风导流系统。其中包括弧形导板,挡风导板,气孔板3 部分组成。顶部导流系统主要用于将蒸发器出风口的冷风往车厢后部导流,使其均匀的从车厢顶部往下部流动。具体的结构和尺寸如图1 所示。其中Dsto为气孔直径,Linr为气孔间隔。

冷藏车经顶部冷风导流系统导流之后,流经车厢冷藏货物,通过货物之间留置的回风道和底部冷风导流系统流经回风口,设计的底部冷风导流系统结构和尺寸见图2。导流槽除了对冷风进行导流之外,还可以将运输过程中产生的液体导流入集污槽。

图2 底部冷风导流系统Fig.2 Cold air guide system at bottom

设计的冷藏车冷风导流系统装配关系如图3 所示。车厢由外壁、内壁和中间隔热层构成,其中内壁和外壁由玻璃钢制成,隔热层采用聚氨酯泡沫板。顶部导流系统连接冷藏车蒸发器。底部导流系统置于冷藏车底部。在装置货物时预留回风道。设计的冷风导流系统预计的冷风流向为:从蒸发器出口经过气孔板流入车厢,经过货物间隙,通过回风道,底部导流槽经回风口再流入蒸发器。

图3 导流系统装配关系Fig.3 Assembly relationship of guide system

2 热流场分析的数理模型

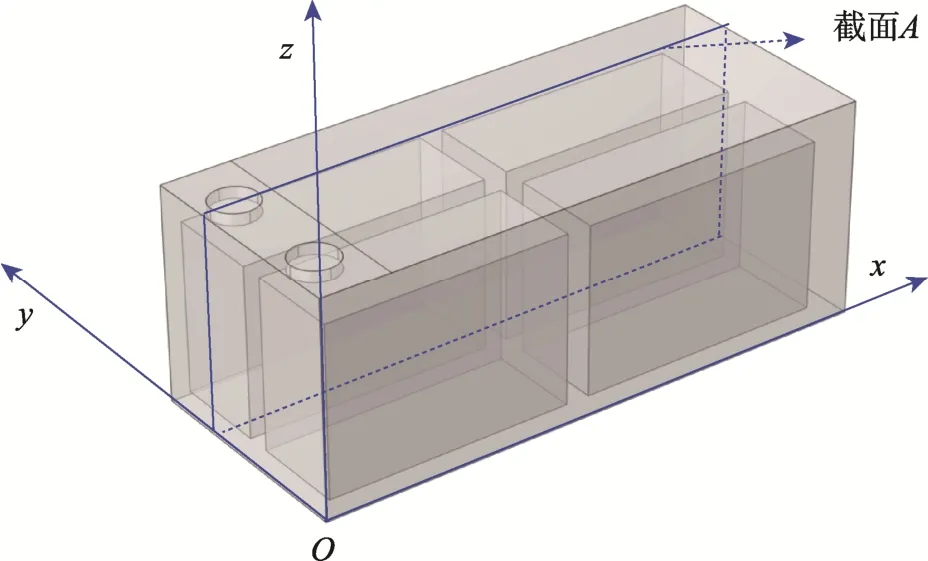

2.1 坐标设置

在进行热流场分析时需要先建立坐标系。建立的坐标系如图4 所示,以冷藏车厢内右下角为坐标系原点,汽车行驶方向为x轴正方向,驾驶员左手方向为y轴正方向,垂直底面为z轴正方向。截面A通过回风口圆心和x轴平行。

图4 坐标设置Fig.4 Coordinate setting

2.2 控制方程

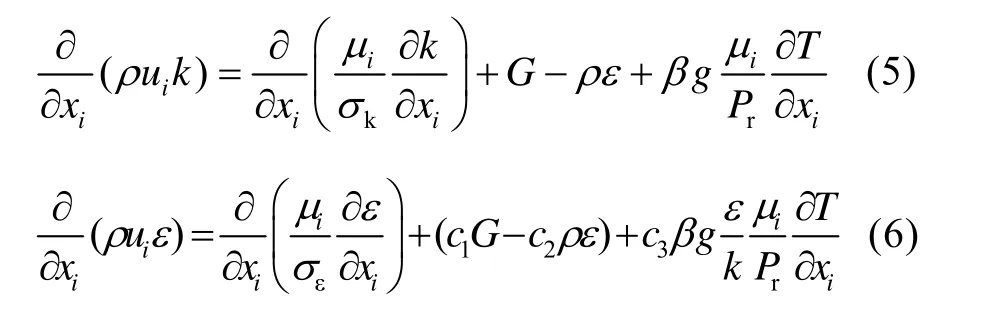

文中针对运输苹果过程中温度分布情况建立热物理模型,该模型包括货物内部固体传热,车厢内空气和货物之间的对流换热,及流体流动传热几个物理过程。其中固体传热控制方程见式(1),流体运动的控制方程见式(2)—(6)[14-16]。

式中:bρ为货物密度;bT为货物温度;t为时间;cb为货物的恒压热容;k为货物导热系数。

连续性方程:

式中:iu为空气流动的速度分量,i=1,2,3表示x、y、z方向。

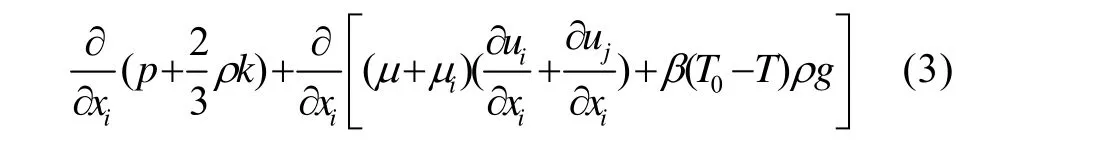

运动方程:

式中:ρ为空气密度;p为压力;T为空气温度;β为空气体积膨胀系数;μ为气体层流动力黏性系数。

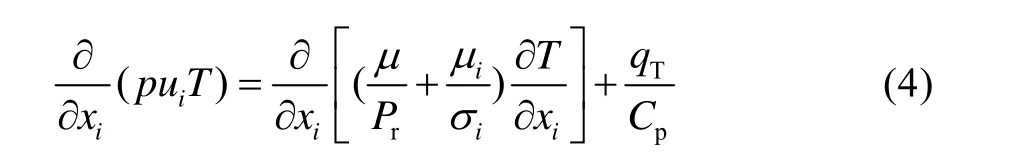

湍流流动能量方程:

式中:qT为热源强度;Cp为空气定压比热湍流脉动动能方程(κ 方程):

式中:G为湍流脉动动能;uj为湍流黏性系数;k为空气紊流脉动动能;Pr为紊流普朗特数;T0为参考温度,K;ε为紊流能量耗散率。各经验系数取值c1=1.45、c2=1.82、c3=1、σ3=0.08、σk=1。

3 分析与讨论

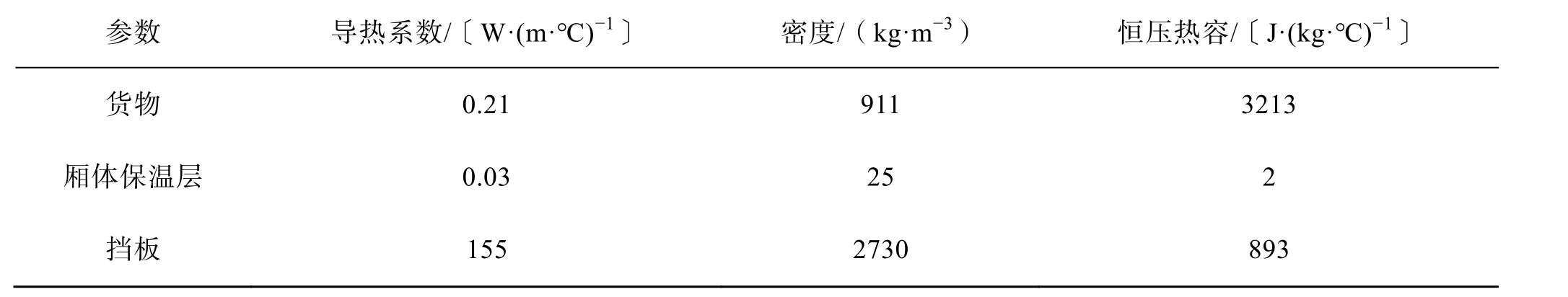

分析时以运输苹果为例,苹果的半径为50 mm。分析时考虑苹果外包装为网格泡沫,为简化计算此处忽略了其影响,设苹果间隙为3 mm。各部分材料的热物理参数见表1[13,17-18]。

表1 材料的热物理参数Tab.1 Thermophysical parameters of materials

图5 表示了不同回风道设置时,车厢内达到稳定状态时气流和温度分布情况。从图5 中可以看出当车辆空载时车厢内部温度很快和蒸发器出风口位置温度达到一致,回风口位置空气温度略高。当不设置纵向、横向回风道时,车厢内的最高,最低温度相差3.2 K。仅设置纵向回风道是车厢内最低、最高温度相差2.5 K,同时设置纵向、横向回风道时车厢温度最大在、最小值相差1.8 K。从图5 中还可以看出,因设计的冷风导流装置的作用,冷空气自顶向下进入车厢,冷却货物后经回风道和车辆底部的通风槽流向回风口。

图5 不同回风道设置时气流及温度分布Fig.5 Air flow and temperature distribution in different return air duct settings

图6 表示了不同情况下截面A的温度云图及空气流向分布情况。从图6 中可以看出,当同时设置纵向和横向通风道时制冷效果最好,在制冷10 h 之后车厢内温度最大值和最小值相差3.9 K。不设置通风道时制冷效果最差,在制冷10 h 之后温度最大值和最小值相差4.9 K。从图6 中还可以看出,未设置纵,横向通风道时货物后下方及前下方温度较高。同时设置纵,横向通风道时货物仅后下方温度稍高。

图6 不同情况下截面A 温度分布云图及气流流向(t=10 h)Fig.6 Cloud diagram of temperature distribution and air flow direction of section A under different conditions(t=10 h)

图7 表示了设计的冷风导流装置对货物温度最大值,最小值变化的影响情况。在计算时取货物及车厢空气温度初始值均为288.15 K,蒸发器出口的冷风温度为272.15 K。从图7 中可以看出当无冷风导流装置时,货物温度的最大值明显要高于增加了导流装置时的温度,在t=10 h,无冷风导流装置情况下,货物温度最大值为283.5 K,只有底部冷风导流装置情况下货物温度最大值为281.7 K,同时设置顶部和底部冷风导流装置情况下货物温度最大值为277.6 K。设计的冷风导流装置可以将货物的最大温度降低5.9 K左右。从图7 中还可以看出未设置冷风导流装置时货物的最小温度要略低于值设置顶部或同时设置顶部底部冷风导流装置,但是整体影响不大。

图7 冷风导流装置对温度变化情况的影响Fig.7 Effect of cold air guide device on temperature distribution

图8 表示了装入货物预冷温度不同时,货物的最高温度和最低温度随时间变化的情况,从图中可以看出无论货物初始温度取何值,在经过足够长的冷却时间(t=24 h)后,货物温度的最小值区别不大,均接略高于冷藏车蒸发器出口的温度值272.15 K。从图中可以看出装入货物的预冷温度越低,货物温度达到适合运输的温度所需的时间越少,当货物的预冷温度为278.15 K 时,经过3 h 货物温度最小值达到273.31 K,货物温度最大值达到277.15 K,是比较适合运输的温度。如果装入货物,初始温度为288.15 K,货物的最大温度达到277.15 K,需要经过11 h。

图8 货物预冷温度对温度变化情况的影响Fig.8 Effect of precooling temperature of goods on temperature change

图9 表示了当入口风速不同时,货物的不同位置温度随时间变化情况,各位置的坐标为:位置1(400、30、30 mm),位置2(400、30、120 mm),位置3(150、30、120 mm),位置4(80、30、120 mm)。从图9 中可以看出。当入口风速为3 m/s 时货物温度降低明显越快。在位置1,温度降低至276.15 K。需要11 h,当入口风速为5 m/s 时则只需要7.9 h。从图中还可以看出,靠近出风口位置(位置4)温度下降速度明显较快,在车辆后方货物中间位置,货物温度明显下降较慢。

图9 不同的入口风速对不同位置温度变化的影响Fig.9 Effect of different inlet wind speed on temperature changes at different locations

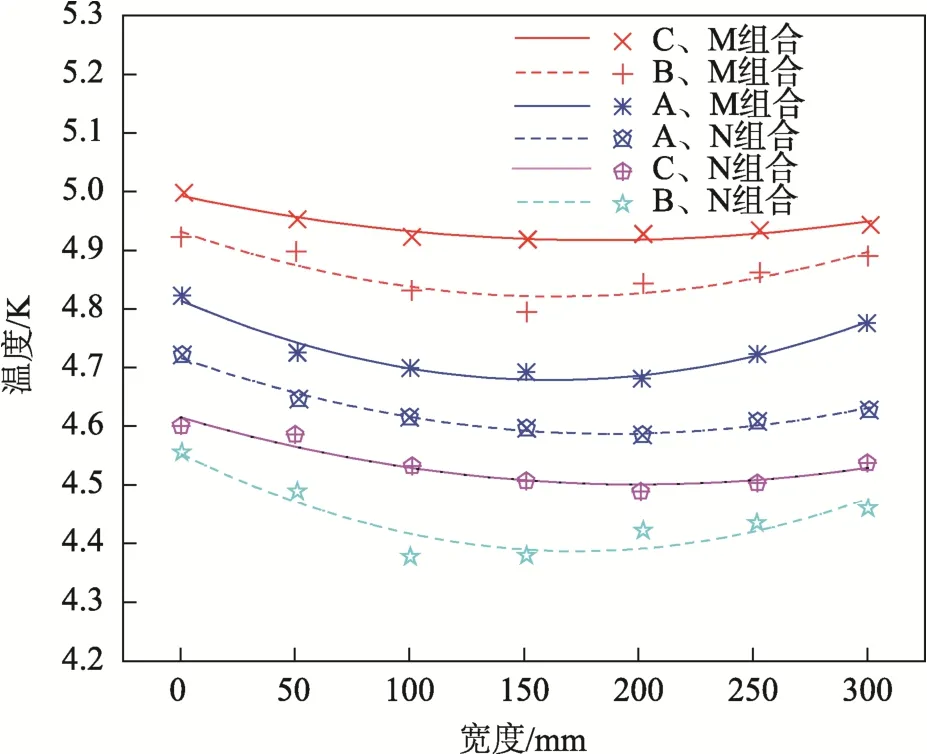

为了分析冷风导流系统关键参数对冷却效果的影响。顶部导流系统分3 个尺寸,分别为尺寸A(Dsto=10 mm、Linr=5 mm),尺寸B(Dsto=10 mm、Linr=10 mm),尺寸C(Dsto=5 mm、Linr=10 mm)。底部导流系统分2 个尺寸,分别为尺寸M(Usto=30 mm、Bsto=60 mm、Minr=80 mm、Hsto=30 mm),尺寸N(Usto=40 mm、Bsto=80 mm、Minr=100 mm、Hsto=60 mm)。图10 横坐标表示回风道的宽度,横坐标表示车厢内货物从装入时的281.15 K 降低至276.15 K 所需要的时间。图10 中的点为计算所得的实际值,曲线为散点拟合的曲线。从图10 中可以看出随着纵向通风道宽度增加,所需冷却时间先减少后略有增加。分析原因是通风道宽度增加空气流动性好,冷却效果好,但是当通风道过宽时冷空气容易未流经货物就流向回风口从而降低冷却效果。从图中还可以看出冷却效果最差的是C、M 尺寸此时顶部导流系统气孔直径小,气孔之间的间隙大,气流不畅。底部倒流系统草流槽截面积较小,导流不充分。冷却效果最好的是B、N尺寸组合。此时顶部倒流系统气孔直径和间隙取值合理,气流从前至后分布更均匀,底部倒流系统截面积大,导流更充分。

图10 导流系统关键参数对冷却效果的影响Fig.10 Effect of key parameters of guide system on cooling effect

4 结语

文中设计了一冷藏车冷风导流系统,在车厢顶部采用气孔板导流,车厢底部采用通风槽导流,货物间设置回风道。建立了该冷藏车工作时的热流场模型。分析了导流系统对该冷藏车冷却效果的影响。发现设计的冷风导流系统可提高冷藏车制冷过程中货物温度分布的均匀性,合理的冷风导流系统尺寸可提高冷却效果。货物堆放时留置回风道可有效降低货物温度,回风道宽度150 mm 左右为宜。车厢底部通风槽可有效将冷风导流入车厢底部,降低车厢底部货物温度。