化学热处理工艺对UNIMAX钢渗氮层组织性能演变规律的影响

*曹文峰 贺瑞军 王晓颖 周舸 田野*

(1.北京航空材料研究院 北京 100095 2.沈阳工业大学材料科学与工程学院 辽宁 110870)

UNIAMX钢具有较高的比强度、比模量,广泛应用于航空、航天及汽车等领域,是优质模具钢的首选材料。由于其性能显著受化学成分、加工过程、内部显微结构特征、工作温度、载荷性质、甚至材料在使用过程中所处的环境等因素影响,生产技术和质量控制目前尚不稳定,易出现表面磨损、表面裂纹、使用寿命低等问题,严重限制了其应用前景[1]。在工业应用中,通常使用表面渗氮技术来进行表面改性,以此提高模具寿命。而离子渗氮技术相比于传统的气体渗氮、盐浴渗氮等技术,具有渗氮速度快、环境污染小、成本更低等优点,在工业中得到了越来越广泛地应用。

在离子渗氮过程中,模具表面会形成渗氮层,它由最外层的化合物层以及内部较深的渗氮层组成。化合物层一般称为白亮层,主要由ε-Fe2,3N以及γ’-Fe4N组成,具有硬度高、脆性大的特点,在磨损初期可以提高表面耐磨性,但随着磨损进行,破碎后会加剧磨损进行[2]。所以,在离子渗氮过程中,需要通过控制离子渗氮参数来控制化合物层的形成,同时还要保证渗氮层有足够的深度。而渗氮温度是影响离子渗氮过程的一个重要参数。文献[3-4]报道随着温度的升高,能够为离子渗氮过程提供更多能量,可以获得更深的渗氮层深度,但同时化合物层深度也会变大。文献[1]虽然对UNIMAX钢离子渗氮工艺进行了相关研究,但是关于在不同温度下UNIMAX钢组织变化以及性能变化研究相对较少。因此,需要展开UNIMAX钢在不同温度下的组织变化以及性能的基础研究。

本文采用真空离子渗氮炉,通过调节渗氮温度,系统研究了在离子渗氮过程中不同温度对UNIMAX钢表面化合物层、扩散层中的相组成以及渗层深度的影响,并结合渗氮层表面硬度、脆性分析,获得了UNIMAX钢离子氮化过程温度对渗层组织性能的影响规律,相关研究结果预期可为长寿命UNIMAX钢的研制提供参考依据。

1.实验材料及方法

(1)实验材料

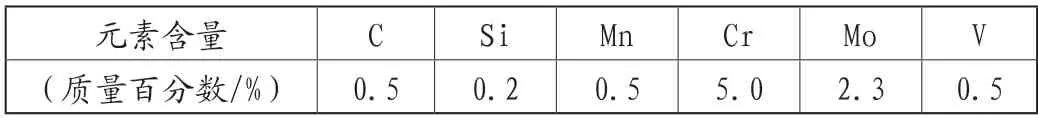

本实验使用瑞典ASSAB生产的UNIMAX钢,成分如表1所示。

表1 UNIMAX钢化学成分表

(2)实验方法

将原材料经过1025℃真空气淬后,在525℃条件下回火两次,每次回火2h后,制成φ20mm×5mm大小的柱状试样。在渗氮前对试样进行打磨、抛光以及超声清洗等处理。

实验设备为RÜBIG真空离子渗氮炉,渗氮时间20h,渗氮压力250Pa,渗氮气氛中N2与H2的体积比例为1:3,混合气体流速60L/h,渗氮温度分别为480℃、500℃、520℃、540℃对应编号为1#、2#、3#、4#,升温速率4℃/min。

渗氮样品截面经过镶嵌后依次使用240#、400#、600#、800#、1000#、1500#、2000#水砂纸打磨,并使用3.5μm金刚石研磨剂进行抛光,抛光后使用4%硝酸酒精溶液腐蚀。使用Leica PL-A662型号金相显微镜观察样品金相组织;使用Bruker X射线衍射仪(XRD)表征样品物相组成,扫描角度10°~80°,扫描速度为2°/min;使用FUTURE-TECH FM-700型号显微硬度计测量表面硬度,同时测量表面显微硬度及截面硬度梯度分布;使用FUTURE-TECH FV-700型号显微维氏硬度计测量表面脆性。

2.结果与分析

(1)渗氮温度对深度的影响

渗层深度的测定依据国标GB/T 11354-2005中的硬度法进行测定,得到1#-4#渗层深度值为165μm、213μm、276μm、334μm,图2为测得的试样截面硬度梯度图。由以上数据可以看出,随着渗氮温度升高,渗层深度也升高。

在文献[5]报道中,N以反应扩散的方式向内部扩散。扩散的驱动力为化学位梯度,当浓度梯度一定时,原子扩散取决于扩散系数D。根据阿伦尼乌斯公式:

其中,D为扩散系数;D0为扩散常数;Q为扩散激活能;R为气体常数;T为热力学温度。温度越高,扩散驱动力越大,扩散速度越快,得到的渗层深度越深。

(2)渗氮气氛对渗层物相组成的影响

利用Jade对所得到的不同渗氮气氛下XRD图谱(图2)进行定性分析可以看出1#-4#样品渗氮层表面均有ε-Fe2,3N以及γ’-Fe4N相。使用绝热法[6]计算ε-Fe2,3N以及γ’-Fe4N相对含量,公式为(2)(3)所示:

式中,x为待测物质的相对含量;I为待测物相最强峰衍射强度;K为待测物相参比强度值。

从PDF标准卡片86-0232以及86-0231上查得Kε=6.84,Kγ’=7.09。使用公式(2)(3)计算ε-Fe2,3N以及γ’-Fe4N相含量,结果如表2所示。

表2 不同温度下各相相对含量

上述结果表明,随着渗氮温度的升高,渗氮层表面γ’-Fe4N相对含量降低,ε-Fe2,3N相对含量升高。

图3金相组织照片中,可以得到3#以及4#样品化合物层深度均为7μm,而1#和2#样品未出现明显的化合物层。同时在3#、4#样品中出现了明显的脉状氮化物组织,而在4#样品中这一现象尤为明显。说明渗氮温度超过500℃时,渗氮层表面会形成明显的化合物层;而温度升高促进氮化物沿着晶界析出并且聚集长大,互相连接形成脉状组织,使得扩散层组织恶化。从结果可以看出,在480℃以及500℃的渗氮环境下,可以获得相对较好的渗氮层组织。

(3)渗氮温度对渗层性能的影响

图4为不同样品表面硬度数据以及偏差图,1#-4#样品表面硬度分别为1076HV0.2、1164HV0.2、1153HV0.2、1115HV0.2。可以看出,3#表面硬度最大,而4#与其他组相比表面硬度的不均匀性最大。在离子渗氮过程中,生成的硬脆相ε-Fe2,3N相可以提高表面硬度,同时在离子渗氮过程中生成ε-Fe2,3N相和γ’-Fe4N相,造成晶格畸变,产生残余压应力,提高了表面硬度[7-8]。而4#试样虽然ε-Fe2,3N相含量高,但不均匀的氮化组织以及脉状氮化物组织使得表面硬度下降。

图5为1#-4#样品维氏压痕图,根据国家标准GB/T 11354-2005《钢铁零件渗氮层深度测定和金相组织检验》对渗层脆性等级进行评级。其中,1#、2#、3#压痕边角完整无缺损,脆性级别为1级,而4#试样两边破碎,脆性级别为3级,韧性较差。从渗层物相的分析中可以看出,随着渗氮温度的升高,γ’-Fe4N相对含量降低,ε-Fe2,3N相对含量升高。而ε-Fe2,3N相为面心立方结构,γ’-Fe4N为密排六方结构,密排六方结构相比面心立方结构具有更多的滑移系,在冲击过程中更易吸收更多冲击功,并且不容易破碎。所以,γ’-Fe4N相展现出比ε-Fe2,3N相更好的韧性。因此,当渗氮温度升高,渗层脆性提高,韧性下降[9-10]。

3.结语

(1)在离子渗氮过程中,随着渗氮温度提高,化合物层深度也会提高;而当温度达到520℃时,表面渗氮层会生成明显的化合物层。

(2)离子渗氮过程中渗氮温度的变化也会对渗氮组织产生影响。随着渗氮温度的提高,氮化物沿着晶界析出、长大并互相连结,形成明显的脉状氮化物组织,使得渗氮组织恶化,并且最终影响表面硬度。

(3)离子渗氮处理后,材料表面硬度地得到了明显提升,在渗氮温度为520℃时,最高硬度可以达到1164HV0.2。同时,随着渗氮温度的提高,γ’-Fe4N相对含量降低,ε-Fe2,3N相对含量升高。在实验研究的温度范围内,渗氮温度不高于520℃时,可以获得韧性较好的表面渗氮层。从以上结果可以看出,渗氮温度在500℃时,离子渗氮不仅能够获得性能优异的渗氮层组织,同时还能够保证足够的渗层深度。