多维特征数据驱动的数控车削加工过程碳排放预测研究

张 华,王 正,鄢 威,史梦成

(1.武汉科技大学冶金装备及控制教育部重点实验室,湖北 武汉 430081;2.武汉科技大学机械传动与制造工程湖北省重点实验室,湖北 武汉 430081;3.武汉科技大学绿色制造工程研究院,湖北 武汉 430081)

1 引言

温室气体大量排放导致的全球变暖、冰川消融和海平面上升等问题已经成为威胁人类生存的隐患之一。据国际能源机构IEA调查显示,全球CO2排放量的36%来自于制造业[1]。我国作为一个制造业大国,制造业消耗的电能占比最多,由此产生的碳排放也是最多。因此,控制与减少CO2排放已经成为我国制造业实现可持续发展的当务之急。

制造业碳排放精准预测是实现碳排放评估和减排的首要问题,已成为学术界的热点研究问题。文献[2]分析了机床的碳排放来源,并以磨削用量、表面粗糙度和加工时间为影响因子,采用遗传算法优化小波神经网络模型有效预测了机床的碳排放;文献[3]分析了数控加工过程碳排放的构成和特征,建立了ERWC多维碳排放计算模型;文献[4]提出了一种机械加工系统碳排放量化方法,并通过综合分析机床设备和加工质量的实际约束,建立了以低碳少时为优化目标的切削参数优化模型,并采用复合形法对其求解;文献[5]通过分析数控车削加工过程中能耗特征、切削参数及加工时间之间的关系,建立了以低碳少时为目标和以机床、刀具和加工质量等参数为约束的多目标优化模型;文献[6]提出了一种定量表征机床全生命周期碳排放的碳效率方法;文献[7]针对机床车间的某些生产活动也会对环境产生影响,建立了一个综合模型来进行加工参数优化和流程车间调度。上述研究的特点是基于碳排放的某些主要影响要素,建立碳排放数学模型,进而进行碳排放的预测、评估或优化。然而,由于车削过程碳排放的影响要素众多,且影响机理难以用数学模型进行完整的表征,如仅选取磨削、切削用量作为自变量等进行碳排放建模,可能导致忽略部分影响因素的作用,对预测结果的精度产生不利影响。

信息技术和数据分析技术的发展为数控车削加工过程碳排放预测提供了一种新的思路。我们已能通过物联网、智能传感器等技术装备对车削加工过程的加工参数、加工设备、加工工件等碳排放影响要素数据进行采集,并通过数据挖掘等技术对碳排放进行预测。基于此,这里提出了一种多维特征数据驱动的数控车削加工过程碳排放预测方法。通过原材料消耗、辅助物料消耗、能源消耗和废弃物回收处理四个维度碳排放影响要素数据的分析,提取不同维度对碳排放有影响的特征数据,并利用智能算法进行碳排放预测。

2 数控车削加工过程碳排放特性

数控车削加工过程碳排放的影响维度主要包括:原材料消耗产生的碳排放、辅助物料消耗产生的碳排放、能源消耗产生的碳排放和废弃物回收处理产生的碳排放。为对其总碳排放进行预测,首先需要分析这四个维度的碳排放特性。

依据机床零部件生命周期中物料流、能量流和环境排放流的特点,建立数控车削加工过程碳足迹模型,如图1所示。

图1 数控车削加工过程碳足迹模型Fig.1 Carbon Footprint Model of NC Turning Process

数控车削加工过程碳足迹模型,如图1所示。由此数控车削加工过程的总碳排放量可表示为:

式中:G—整个机床加工过程的总碳排放量;

Ga—原材料消耗所产生的总碳排放量;

Gb—辅助物料的消耗所产生的总碳排放量;

Gc—电能消耗所产生的总碳排放量;

Ge—废弃物回收处理所产生的碳排放量。

数控机床加工过程碳排放机理模型及式(1)可知,数控车削加工过程四个维度碳排放影响要素主要包括机床不同能量源(主传动系统、进给系统等),工件毛坯尺寸、材料,切削刀具材料、刀具参数,废屑、废液等,且随着加工过程时间的变化,这些维度要素间存在着复杂的关联关系。建立维度数据间的关联关系框图,数控车削加工过程碳排放多维度影响要素分析框图,如图2所示。

图2 数控车削加工过程碳排放多维度影响要素分析框图Fig.2 Block Diagram for Analysis of Factors Influencing Multi-Dimension Carbon Emission in NC Turning

图2中,物料指的是工件,其消耗所产生的碳排放Ga受零件尺寸、毛坯尺寸和毛坯材料等的影响;辅助物料包括加工使用的刀具和切削液,其消耗所产生的碳排放Gb受刀具参数、刀具材料、切削液种类、切削液流速和切削液用量等的影响;电能消耗所产生的碳排放量Gc受主轴额定功率、材料切削功率、进给轴损耗功率、喷冷却液功率和机床待机功率等的影响;废弃物处理所产生的碳排放量Ge受废水处理量和废屑处理量等的影响。刀具磨损量虽然不大,但是产生的碳排量大。主轴转速、进给量和切削深度直接或间接得影响着这四个来源。

3 碳排放数据采集与处理

3.1 数据采集

根据上文分析得出的数控车削加工过程碳排放影响要素,对加工开始到结束阶段原材料、辅助材料、电能和废弃物四个维度的包括毛坯、刀具、切削液、废屑、废液以及碳排放量等一系列数据进行采集。

数控车削加工过程不同维度数据的采集方法示意图,即影响因子数据采集方法示意图,如图3所示。

图3 影响因子数据采集方法示意图Fig.3 Schematic Diagram of Impact Factor Data Collection Method

例如:零件尺寸中的圆柱体长度、曲面半径和工件长度等可直接通过CAD软件读取;切削用量等参数在电脑输入端可直接读取;6061铝合金材料硬度可通过查询硬度换算表得到。因此,数控车削加工过程总碳排放量可由下式进行表达:

式中:G—机床加工过程中的总碳排放量;V—切削掉的原材料体积;ρgj—工件材料密度;fa—切除物料的碳排放因子;fb—废屑处理的碳排放因子;Mc—刀具的质量,单个常用车刀片通常取9.5g;fc—磨损刀具的碳排放因子;T—刀具寿命;N—重磨次数;tm—切削时间;Pjc—机床总电源处的总功率;t1—车削加工开始的时间;t2—车削加工结束的时间;fd—电能的碳排放因子;Vchu—初始切削液的消耗量;Vfu—后期附加的切削液消耗量;δ—切削液的浓度;tp—切削液使用时间;Tc—切削液的更换周期;fe—消耗切削液的碳排放因子;ff—废液处理的碳排放因子。

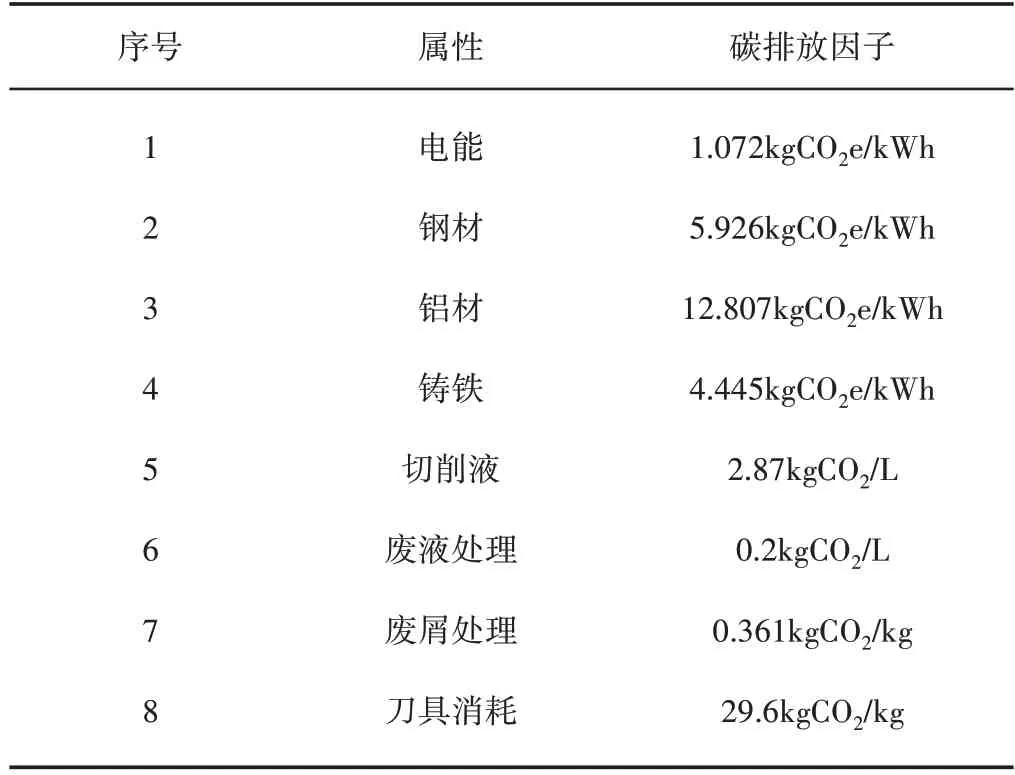

通过查询大量文献得到相关属性碳排放因子的取值,如表1所示。

表1 相关属性碳排放因子表Tab.1 Table of Carbon Emission Factors of Relevant Attributes

3.2 数据预处理

由于采集得到的原始数据具有不同数据格式和量纲,无法直接输入到模型里计算,所以在此之前需要对这些原始数据进行预处理。工具采用Python软件,调用的库为Pandas和Sklearn。数据预处理主要操作,如表2所示。

表2 数据预处理主要操作Tab.2 Main Operations of Data Preprocessing

3.3 特征选择

岭回归[8-9]是一种对最小二乘估计法改良的一种专用于共线性数据分析的有偏估计回归方法,其回归系数相比最小二乘法更加符合客观实际,稳定性更好,效果更可靠。因此,这里选择岭回归算法来进行多维数据特征选择,其回归函数一般为:

式中:X—自变量矩阵;

W—回归系数矩阵;

Y—因变量矩阵;

ε—误差。

我们可以用如下公式求解W权重:

式中的XTX的值小到逼近于0时,误差则会变得异常大,这显然是不被允许的。为了解决这个问题,可以在回归函数中添加一个L2正则项,是回归函数可变换为:

式中:λ=alpha×I,I—单位矩阵;alpha—系数。

故有:

变换后的式子显然不存在XTX的值小到逼近于0的情况,防止了误差异常变化。

4 数据驱动的模型

4.1 果蝇-差分进化优化BP神经网络

对于碳排放预测模型,除开数学公式模型外,目前常用的是基于BP神经网络的模型,但仍存在很多不足之处。例如:易陷入局部最优值、收敛速度比较慢和容易过拟合等问题[10]。果蝇算法和差分进化算法是目前较为常用的BP神经网络改进算法,但单一的果蝇算法虽收敛速度快但可能陷入局部最优值,差分进化算法鲁棒性和全局搜索能力强但是后期收敛速度很慢的特点[11]。

基于此,这里结合果蝇算法和差分进化算法,提出了果蝇-差分进化BP 神经网络算法的碳排放预测模型,即是将种群分为FOA 分群和DE 分群,以BP 神经网络的权值作为算法的位置粒子,以BP神经网络的输出误差作为适应度函数,果蝇个体浓度值等同于差分进化个体的适应度值。在训练过程中通过相互比较选出适应度值最优的个体,再以最优个体的位置向量作为网络初始权值,从而获得更优的神经网络预测模型。

适应度函数为:

式中:N—训练集规模;y'j,i—第i个训练样本的第j个输出节点的理想输出;yi,j—第i个训练样本的第j个输出节点的实际输出。

4.2 模型训练流程

主要步骤如下:

初始化各参数。包括神经网络的层数和神经元个数、初始权值和阈值、学习效率、进化次数和目标误差;设置FOA算法和DE算法的缩放因子、交叉因子、最大迭代次数、目标精度和种群规模。

将种群分为FOA分群和DE分群,初始化两个分群参数;计算FOA个体的味道浓度判定值,初始化FOA个体浓度值和群体最佳浓度值并保留所在位置;计算DE 个体的适应度值,初始化DE个体的个体最优值;令初始迭代次数为0。

对DE个体进行变异、交叉和选择操作;对FOA个体进行方向和步长的更新。

选出FOA分群中最佳个体的2/3与DE最优个体的1/3并比较,选出最佳个体作为下一代的全局最佳个体。

判断当前个体的适应度值P_Value 与上一次的适应度值O_Value的差值是否小于阈值λ。若满足条件则进入下一步;反之进入第七步。

更新群体最优值。

判断是否满足精度要求或最大迭代次数,若满足则进入第9步,否则回到第3步。

计算味道浓度值或适应度值,更新群体最优值,按味道浓度值或适应度值的大小排列,DE个体中适应度值大的替换FOA个体中浓度值小的。比较各分群的群体最优值,将最最优值作为下一代进化的群体最优值,返回第3步。

输出全局最优值并映射到神经网络的权值和阈值中,再对新网络进行训练和预测。改进果蝇-差分进化优化BP神经网络算法流程图,如图4所示。

图4 改进果蝇-差分进化优化BP神经网络算法流程图Fig.4 Flow Chart of Improved Drosophila-Differential Evolution Optimization BP Neural Network Algorithm

5 案例分析

5.1 实验条件

本次数控车削实验采用的毛坯材料为45钢、6061铝合金和QT500-7球墨铸铁,数控车床CK6136i、CK6153i,刀具材料采用硬质合金(YG8和YT5)和高速钢(W18Cr4V和W6Mo5Cr4V2),切削液型号采用Clearedge EP 690 水溶性切削液和MCF-2012 微乳化液,零件的尺寸、零件的加工参数以及切削参数均为随机组合设置。实验设备图片,如图5 所示。采集到相关的原始数据后对数据集进行预处理,列出有关的碳排放特征属性名称以及取值范围,即机床加工过程特征属性取值范围,如表3 所示。对筛选后的特征属性数据集进行归一化处理,并用岭回归特征选择算法对数据集进行计算,选出了七个主要的特征:车削长度、零件直径、切削时间、机床待机功率、主轴额定功率、喷冷却液功率和切削液用量。

表3 机床加工过程特征属性取值范围Tab.3 Range of Characteristic Attributes of Machine Tool Processing

图5 实验设备图片Fig.5 Experimental Equipment Picture

5.2 碳排放预测结果分析

5.2.1 模型的参数设置

采用软件Matlab2016a进行数据预测和绘图。将数据集分为训练集和测试集,用神经网络、果蝇优化神经网络和果蝇-差分进化优化神经网络三种算法分别对训练集数据进行训练,再将训练好的模型对测试集进行预测。模型性能的评价指标选择均方根误差(RMSE)和平均相对百分比误差(MPAE),其公式如下所示:

模型有关的参数设置如下:

(1)对差分进化算法参数的设置:种群规模M1设置为27;最大迭代次数N1设置为1000;交叉概率CR设置为0.5;缩放因子F设置为0.7;允许运算搜索的空间范围为[-1,1]。(2)对果蝇算法参数的设置:种群规模M2最大迭代次数N2与差分进化算法的一样。(3)对神经网络算法参数的设置:网路层数为3;输入层神经元个数为所选出的主要特征个数;输出层神经元个数为1;隐含层神将元个数与多种因素有关,通过试验法选出使预测误差最小的层数为5;学习效率设为0.1;进化次数N3与迭代次数N1一样设置为1000;目标误差设为0.0001。

5.2.2 结果分析

模型的预测结果图,如图6所示。可以看出,三种算法预测值的走势基本上都与实际值的一致,且偏差都不太大;模型预测的误差结果图,如图7所示。可以看出,三种算法预测的误差各不相同,但每种算法的误差都基本稳定在一定的范围内。

图6 模型的预测结果图Fig.6 Prediction Results of the Model

图7 模型预测的误差结果图Fig.7 Error Results of Model Prediction

模型预测误差对比,如表4所示。可以看出,神经网络预测的误差最大,其次是果蝇优化神经网络的误差,而果蝇-差分进化优化神经网络的预测误差最小。由此可以看出,这里所提出的果蝇-差分进化优化神经网络的算法可以很好的预测出机床加工过程的碳排放量,并且精度高于果蝇优化神经网络算法和传统的神经网络算法。

表4 模型预测误差对比Tab.4 Comparison of Model Prediction Errors

6 结语

(1)针对数控车床加工过程中碳排放多源复杂的特点,这里提出了一种基于多维特征数据驱动的方法,主要是先分析了数控车削加工过程碳排放的相关影响因子,再通过数据采集、数据预处理、特征选择、算法模型预测几个步骤达到预测机床加工过程中的碳排放量的目的。(2)通过改进的果蝇-差分进化优化BP神经网络算法预测碳排放,并与果蝇优化神经网络算法和传统的神经网络算法做对比,实验结果验证了这里所提出的算法具有更高的精度。