汽车空调触摸开关静电故障分析及整改方案

刘万波 李东 张海燕 周仁晓 徐伟航

浙江万超电器有限公司 浙江省温州市 325006

随着汽车行业这几年的迅猛发展,国内外新产品新技术的冲击涌入,传统按键式开关正在被逐步取代,触摸式开关由于其寿命长、外观新颖、深受年轻人喜爱等优点逐渐被国内各大车厂所采用。而触摸开关较之按键式开关而言,内部必须集成MCU高精度电路设计及触摸采样电路设计。为了使产品更为可靠的运行,产品本身需要经过严苛的ESD干扰实验,本次产品的ESD干扰失效的问题便接踵而至。

ESD全 称Electro-Static discharge,中文名称静电释放。静电是自然界客观存在的现象,本质原因是物体自身与大地绝缘,然后自身的电子由于摩擦、接触、感应等原因被剥离,与外界形成的一个压差。这个压差可能有几千或者上万伏。

静电放电则是两个携带“静电”的物体接触或接近瞬间电能迅速释放并达到电位平衡的物理现象。短时高能的放电对电路系统而言可能会造成不可逆的损害。特别是电路里的核心元器件_单片机。单片机失效则意味着这套电路系统完全损坏。这肯定是不合产品质量需求的。

1 故障描述

空调触摸开关在测试时,他的静电释放等级和相应功能需求等级如下表1所示,静电释放点位如下图1所示(图1中圆点为ESD静电测试点,每点进行3次)。

图1 ESD静电测试点

功能需求等级说明:

①I级:产品在施加干扰期间和干扰去除之后,功能执行均正常;

②II级:产品在施加干扰期间,主要功能执行正常,可以允许有多个功能存在一定偏差;干扰去除后产品功能自动恢复正常;

③III级:产品在施加干扰期间,可以不执行部分功能甚至失效;干扰去除后产品功能自动恢复正常或经过简单操作后恢复正常。

实验结果为:

①±4KV,±6KV,±8KV接触放电满足相应功能需求等级要求;

②±6KV,±8KV,±15KV空 气 放 电满足相应功能需求等级要求;

③±25KV空气放电一次后字符LED不正常显示,静电移除并重启后LED正常显示,不过触摸功能完全失效。打满三次静电,发现字符LED也不再工作,完全失效。

所以样品初次设计方案静电实验判定为不合格。需要进一步分析失效原因并设计整改。

2 故障分析

对故障件进行拆解,取出里面线路板,按照原理图进行逐项排查。定位线路板功能失效具体硬件及原因。

①电源电路:

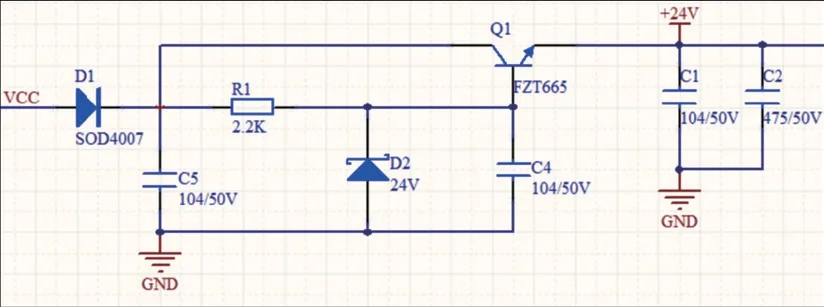

一般情况下,静电对电源电路(如下图2所示)影响比较大,容易对其输入或者输出造成击穿,从而导致整体功能失效。

图2 24V电源输入设计电路

I:过压电路计算:V耐压=VD2稳压+VFZT665耐压=24V+150V=174V

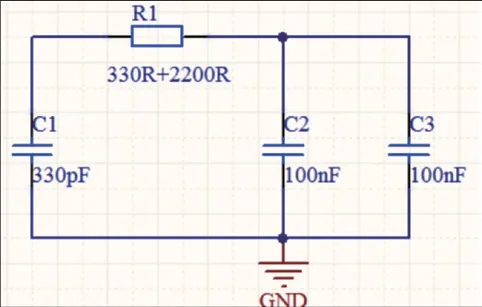

II:静电计算:静电枪等效为330pF/25KV的电容放电模型,电源电路等效为2个100nf电容充电模型。

根据充放电公式:Q=C1*V1=(C1+C2+C3)*V2(V1为ESD电压,V2为放电后电压)

V2=C1*V1/(C1+C2+C3)≈41V

根据计算结果可知,放电平衡后的电压远比电路设计的174V可靠耐压要小。所以静电不会对后端稳压电路造成影响。因此也更不会对MCU造成损坏。

②LED显示电路

本产品LED数量众多,都由MCU直驱的话会比较占用MCU管脚资源。出于成本考虑,本产品采用了MCU+LED驱动芯片的设计电路,即MCU和LED驱动芯片采用串行通讯,LED驱动芯片解码通讯信号,然后根据通讯信号驱动LED。模块化的设计实现降成本的同时,也给ESD问题分析提供了便利。

我们这里采用反证法排除ESD通过LED损坏电路的原因。手工准备了一只去除U1,U2芯片的产品总成重新进行试验,这样掐断了静电通过U1,U2损坏MCU的可能。

产品初始工作状态:LED不工作,测试台照常接受MCU发出的触摸按键信号。

产品ESD实验后状态:LED不工作,测试台不能接受MCU发出的触摸按键信号。

焊接回U1,U2芯片后手工实验样件的LED依旧不工作。

结论:排除了ESD通过LED显示电路损坏了MCU的可能性。

图3 5V电源输出电路

③触摸电路

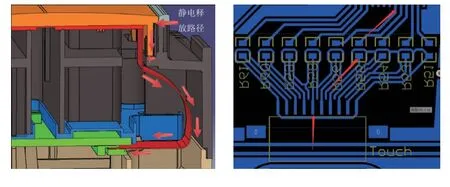

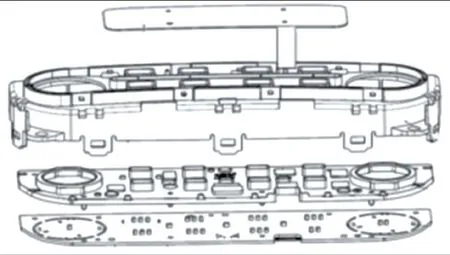

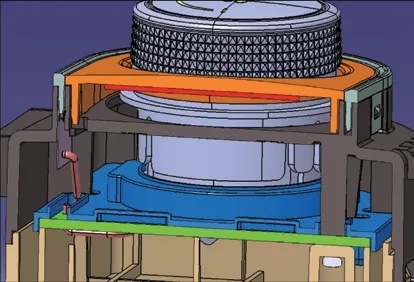

在查阅相关资料中我们发现,静电的释放路径遵循阻抗性最小原则,所以ESD干扰中的电子能量束会优先选择导电路径,再选择击穿空气及绝缘体作为导电路径。这时我们结合产品爆炸图(如图4所示)、实验现象一起分析,去寻找阻抗最小的ESD释放路径并验证。

在实验过程中,我们发现±25KV ESD空气放电时,肉眼可见的电弧被镀铬环吸收,由于镀铬环是金属材质且环绕产品一周,因此它是最有可能吸收静电,并释放到下一个节点。观察可看到,产品缝隙刚好有一条FPC的触摸信号引线(导电),通过接插件直连线路板的MCU。因此我们做出了ESD释放路径的假设(如图5所示)。

图5 静电释放路径假设图

ESD枪→镀铬环→缝隙→FPC→FPC连接器→采样电阻→MCU→回地

从图片中不难看出,ESD干扰作用时,电子束只击穿了镀铬环和FPC缝隙间的空气,其余路径都是导电通道。因此ESD只释放了极少部分的能量,到达MCU时依旧有很大的量级,从而造成了MCU的损坏。

综上所述论证,这个假设正确的可能性极大。接下来我们用逐步切断法实验去进一步验证这个假设(如下表2所示)。

表2 切断法实验验证ESD路径

结论:ESD干扰通过镀铬环进入缝隙,然后沿FPC及其连接电路最后损坏了MCU。

3 整改方案

ESD干扰中的瞬时电子能量束某些特性就像“洪水”,他的治理方案也和“洪水”一样:“疏”和“堵”两种方案。

3.1 堵

“堵”有两个设计整改方案,整改示意图如下图6所示。

图6 静电释放路径假设图

①修模,将外壳附近的卡扣堵住,以减小缝隙;

②更改FPC和线路板,将FPC触摸信号线引线位置远离卡扣缝隙,线路板上的FPC连接器位置及线路也做相应移动。

“堵”这两种整改方案都能延长ESD干扰的空气击穿路径,让更多的能量释放到空气中,从而达到保护末端电路的目的。

不过外壳卡扣堵住后,零件无法卡接连接,结构上不成立。只能将卡扣位置远离,但关连零件很多,更改后不能保证完全解决ESD失效。且无论是修模还是更改FPC,模具或线路板设计更改较大,评估整改周期要三十天,不能满足迫在眉睫的产品批量生产时间节点要求。所以我们只能另寻它法。

3.2 疏

实际EMC干扰整改案例中,最有效的“疏”方案是给ESD干扰点接数字地或模拟地。

从静电路径出发,不难看出镀铬环是结构中很关键的一环,它是个导体且环绕产品表面一周,吸收产品表面的ESD干扰,使得ESD干扰对FPC触摸信号线引线的最远距离也不超过二分之一的产品宽度。即:

L(ESD→FPC)≤1/2L(产品宽度)

这个设计相当于将ESD实验等效成了在距FPC(0~1/2L(产品宽度))范围内进行ESD实验。大大降低了产品的ESD抗干扰能力。不过同时这设计也给解决本次ESD干扰问题带来了便利。我们可以设计一根铜线,一头连接镀铬环,另一头连接线路板的模拟地(连接示意图如下图7所示)。

图7 镀铬环接地示意图

这样ESD能量便在镀铬环这一节点直接“疏”地,绕过了后续到MCU上的路径,因此也就避免了对电路的直接冲击(整改后ESD路径示意图如下图8所示)。

图8 整改后外壳ESD路径示意图

ESD枪→镀铬环→缝隙→FPC→FPC连接器→采样电阻→MCU→回地

经过手工样件整改,并在±25KV ESD空气放电实验后,LED显示正常,触摸功能不再失效,功能需求满足I级,高于III级功能需求,所以实验判定为通过。

4 结语

经内部ESD实验验证,设计变更后的产品实验结果满足接触放电和空气放电对应等级下的功能需求。变更点为增加一个铜片和一根导线,线路板无变化。铜片和铜线都是现有产品的零件,无需重新开模修模,成本变化极小,工艺实现简单。经客户同意后做出以上设计变更。

通过本次案例整改,我们对ESD干扰及有了更深一层次的理解。未来的新产品我们就会在产品设计前期,从产品整体外形出发,灵活应用“堵”和“疏”两种手段,为ESD干扰问题做出足够的安全冗余设计。并综合工艺和成本,做出最优选择,满足产品性能。