竖井掘进机SBR镐型截齿破岩载荷及比能研究

宋晓林,周长宽

(陕西正通煤业有限责任公司,陕西 咸阳 712099)

随着我国基础建设力度的加大,地下工程的增多,大量竖井需要施工。而目前我国的井筒施工以钻爆法普通凿井为主,作业环境不安全,工人劳动强度大。因此采用机械破岩是凿井技术的发展方向,有必要研究机械化凿井方法。竖井掘进机可以适用于多种地层的要求,建设的竖井范围广泛,且无需使用炸药,无需在爆炸后清理竖井通风,也无需工作人员进入竖井内,而且可在竖井开挖的同时安装井壁和服务设施,大大提高了竖井开挖效率和环境安全[1]。基于VSM下沉式竖井掘进技术,海瑞克研发了截削式竖井掘进机SBR,主要用于在软质至中硬质岩石地质稳定地层条件下进行机械化掘进。海瑞克所生产的SBR已经在英国[2]、加拿大[3]和白俄罗斯[4]等地的竖井工程中得到了应用实践。

截削式竖井掘进机是靠安装在截割臂前端布置有多把截齿的截割滚筒进行破岩,采用的破岩方式是镐形截齿截割破岩,因此截齿破岩性能的好坏直接决定了掘进机性能的优劣,所以研究截齿破岩过程、破岩机理以及影响截齿破岩效率的因素至关重要。

目前,镐形截齿已广泛应用于采煤机械和悬臂掘进机等设备上,国内外学者也对截齿截割破岩机理进行了大量的研究,研究方法包括理论分析、试验和数值模拟等。但是现场试验受到成本高、准备时间长以及情况复杂多变等多种条件限制,所以想要获得一组准确的试验数据不易。随着现代计算机技术迅速发展,各种仿真软件功能愈加强大,通过仿真可以模拟截齿在不同的地质条件下的破岩过程,从而进行对比分析,相对于现场试验,不仅可以得到合理仿真数据,同时还节约大量成本。

国内外专家通过数值模拟为研究截齿截割破岩过程提供了各种参考和思路。土耳其学者Okan Su[5]等利用颗粒流PFC成功模拟出截齿截割岩石过程,并记录了截齿的截割力。贾嘉[6]等利用PFC3D离散元软件进行同一截割速度不同切削厚度情况下的直线破煤仿真,认为截齿破煤的平均截割力与切削厚度具有明显的线性关系。戴珊珊[7]利用ABAQUS软件动力学显式有限元方法模拟了镐形截齿的动态截割煤岩过程,对镐形截齿在截割煤岩过程中的应力分布、破岩力、煤岩应力场及其断裂路径等进行了分析。江红祥[8]等通过建立单齿截割岩石的数值模型,模拟出单齿在四种岩石条件下针对不同截割厚度的破岩过程,将理论分析、试验和数值模拟等得到的结果进行对比分析。李晓豁[9]等利用ABAQUS软件模拟了镐型截齿破岩过程,得到了截齿破岩过程破岩力载荷曲线以及截齿应力云图。

综上所述,目前针对截齿参数综合控制方面的研究较少,大多学者都是针对截齿单一截割参数变量进行研究,基于此,本文通过建立截齿直线破岩模型,分析了截齿在关键参数截割厚度、截割角、齿尖锥角和截割速度下破岩载荷的变化规律,再基于破岩比能理论,结合正交试验设计方法,研究了截齿破岩比能影响因素的主次顺序和截齿破岩参数的最优配置,为提高截齿的破岩效率提供参考。

1 镐形截齿破岩有限元模型

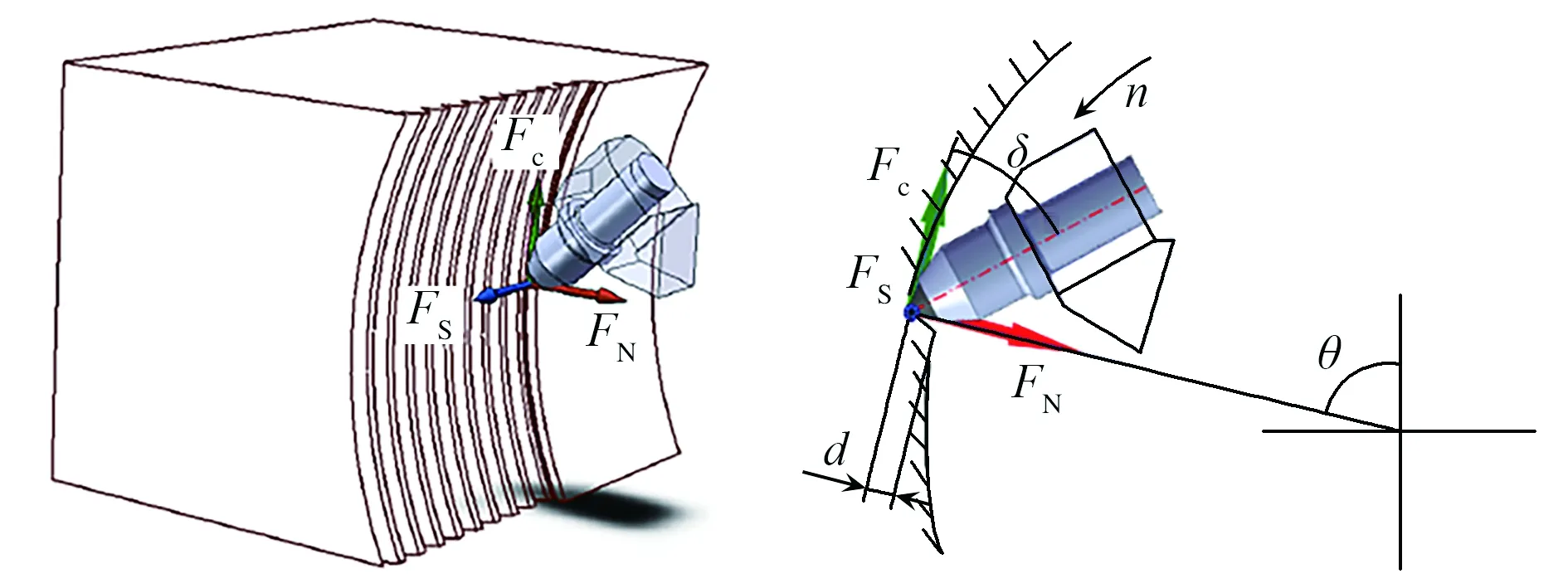

截割滚筒上一镐形截齿截割破岩受力示意如图1所示。截齿截割时要受到截割阻力Fc和牵引力FN和侧向力Fs的作用。根据刘晓辉[10]在其博士论文中的研究结论:直线模型与旋转模型均具备一致性,因此,可以利用直线截割模型进行截齿破岩仿真。

1.1 建立三维仿真模型

本研究仿真模型的建立,刀具选用某款截齿,其结构如图2所示。由于在实际破岩过程中,仅仅是截齿前端参与破岩,因此为了节约时间,提高仿真效率,将刀具模型简化为图3所示结构。

图1 截齿受力示意

图2 镐形截齿

图3 截齿破岩有限元模型

岩石三维模型为长方体形状,在研究不同截割深度对截齿破岩的影响时,需适当调整岩石模型的尺寸大小,使得岩石模型边缘效应对仿真结果不会产生明显的影响,同时避免过大的模型造成仿真时间过长。

1.2 设置材料参数

截齿定义为刚体*MAT_RIGID,材料密度ρ为7800kg/m3,弹性模量E为210GPa,泊松比为0.2。

岩石材料模型采用动态损伤本构模型J-H-C[11]。该模型适用于大应变、高应力及高应变率等工况,其J-H-C本构模型参数见表1。

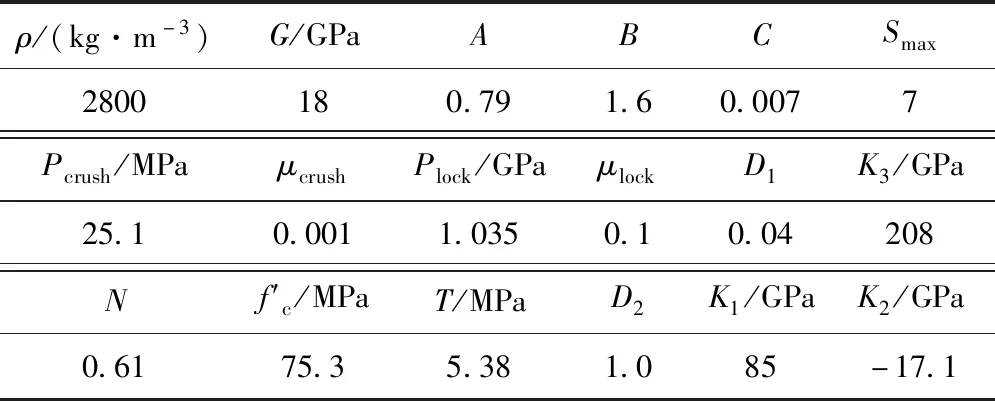

表1 岩石的J-H-C本构模型参数

1.3 定义接触及边界条件

在截齿截割过程中,岩石材料单元不断失效,新的单元又不断与刀具接触,因此,采用面与面接触中的侵蚀接触对这一过程进行模拟分析。设定刀具为主面,岩石为从面;接触静摩擦系数0.8,动摩擦系数0.3。

对岩石的底面施加全位移约束。同时,向岩体的各个侧面设置无反射条件约束*NON_REFLECTING,防止边界效应对仿真结果的影响。设定截齿移动速度参照正交试验表,并约束截齿在X轴和Y轴的平移自由度及所有方向的转动自由度。

2 截齿破岩载荷分析

截齿截割破岩过程中,截齿所受破岩力会受到截割厚度、截割速度、齿尖锥角和截割角等多个因素影响,为了研究这些因素对截齿破岩力的影响规律,在进行仿真时,可以选定其它的参数不变,通过改变单一因素的取值来得到该因素对破岩力的影响变化规律。

2.1 不同截割厚度对破岩力的影响

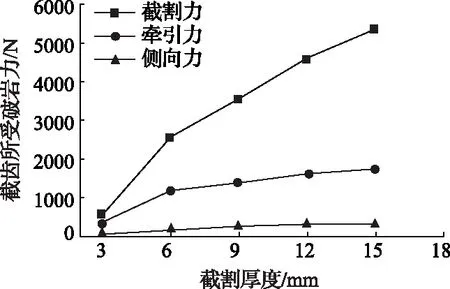

为了研究截割厚度对截齿所受破岩力的影响,选取截齿模型截割角为60°,倾斜角7°,齿尖锥角80°,截割速度1m/s,截割厚度分别为3mm、6mm、9mm、12mm、15mm进行仿真。其中截割厚度为12mm时截齿所受破岩力随位移变化的曲线如图4所示。最后整理5组仿真得到的破岩力数据,得到不同截割厚度下截齿平均破岩力变化规律如图5所示。

图4 截割厚度12mm时截齿所受破岩力

图5 不同截割厚度下截齿平均破岩力变化

由图5可知,在截齿破岩仿真中,其它参数保持不变,随着截割厚度的增加,截齿所受平均破岩力也呈增长趋势。当截割厚度在3~6mm,截齿所受的平均截割力和牵引力的增长趋势最大,当截割厚度大于6mm,截齿平均截割力和牵引力的增长趋势近似为线性增长;而平均侧向力在截割厚度在3~15mm之间时可以一直看作线性增长。

2.2 不同截割速度对破岩力的影响

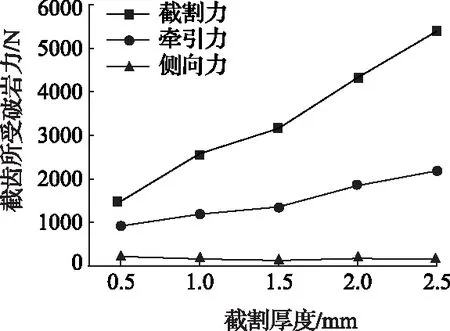

为了研究截割速度对截齿所受破岩力的影响,选取截齿模型截割厚度为6mm,倾斜角7°,齿尖锥角80°,截割角60°,截割速度分别为0.5m/s、1m/s、1.5m/s、2m/s、2.5m/s进行仿真。将5组仿真得到的结果整理,得到不同截割速度下截齿平均破岩力变化规律如图6所示。

图6 不同截割速度下截齿平均破岩力变化

由图6可知,在截齿破岩仿真中,其它参数保持不变时,当截割速度大于0.5m/s,截齿所受平均截割力和牵引力都近似呈线性增长,且截割力的增长趋势较大,而侧向力近似无变化,甚至还有点降低的趋势。

2.3 不同齿尖锥角对破岩力的影响

为了研究齿尖锥角对截齿所受破岩力的影响,选取截齿模型截割厚度为6mm,倾斜角7°,截割角60°,截割速度1m/s,齿尖锥角分别为60°、70°、80°、90°、100°进行仿真。

图7 不同齿尖锥角下截齿平均破岩力变化

将5组仿真得到的结果整理,得到不同齿尖锥角下截齿平均破岩力变化规律如图7所示。随着齿尖锥角的逐渐增大,截齿所受破岩力也逐渐增大,其中截割力增大的幅度并不大,锥角由60°增大到100°,截割力均只增大了约16.6%。破岩力中的牵引力大小增长的最快,呈指数级增长:当锥角为60°时,牵引力只是截割阻力的1/5;而当锥角为100°时,牵引力已经超过了截割力大小。原因是大锥角的截齿破岩时其后刀面与下方截割过的岩石沟槽发生接触挤压,岩石给了截齿一个较大的反向作用力,即岩石法向的牵引力,由此可见,大的锥角同时会造成齿尖下侧与岩石挤压滑动过程中发生磨损。因此一般截齿锥角后刀面与岩石平面留有一个合适大小的后角。另外,锥角的大小对截齿受到的侧向力影响不大。

2.4 不同截割角对破岩力的影响

为了研究截割角对截齿所受破岩力的影响,选取截齿模型截割厚度为6mm,倾斜角7°,齿尖锥角80°,截割速度1m/s,截割角分别为40°、45°、50°、55°、60°进行仿真。将5组不同截割角仿真得到的破岩力数据整理,得到不同截割角下截齿平均破岩力变化如图8所示。

图8 不同截割角下截齿平均破岩力变化

由图8可知,当截齿截割角在40°~55°,截齿受到的截割力变化不大,截齿截割角大于55°时,截割力则急速增加,这是因为在较小截割角时截齿破碎岩石过程以楔入为主,导致岩石拉伸破坏并形成碎屑,截割力较小,产生大块碎屑的比例更大,而在较大冲击角时截齿挤压岩石,以压-剪破坏为主,产生较大的截割载荷。牵引力随着截割角的增大渐渐减小,这是因为小截割角时,截齿后刀面与岩面存在干涉挤压,截齿会受到较大的法向载荷,而截割力逐渐变大时,截齿后刀面与岩面的干涉量渐渐减小。截齿侧向力则是呈现波动的趋势。

3 基于破岩比能的破岩参数配置

3.1 破岩比能的定义

对矿山机械设备而言,比能法是快速进行性能预测的一种方法[12-14]。掘进机的生产率(即掘进速度)主要取决于岩石地层的比能耗大小。岩石截割比能耗越小,截割滚筒生产率越高。因此本文采用破岩比能[13]来评估截齿破岩效率:

式中,SE为破岩比能,J/m3;MRF为平均截割阻力,N;l为截割距离,mm;V为破碎岩石体积,mm3。

3.2 正交试验设计

为了定量研究截齿截割厚度、截割速度、齿尖锥角和截割角对破岩比能的影响,得到截齿破岩参数的优化配置,以截割厚度、截割速度、齿尖锥角和截割角作为正交试验的因素,设计一组正交试验;每个因素选取5个水平,不考虑几个因素之间的交互作用,选用L25(56)正交试验表,最终试验方案见表2。

表2 四因素五水平正交试验

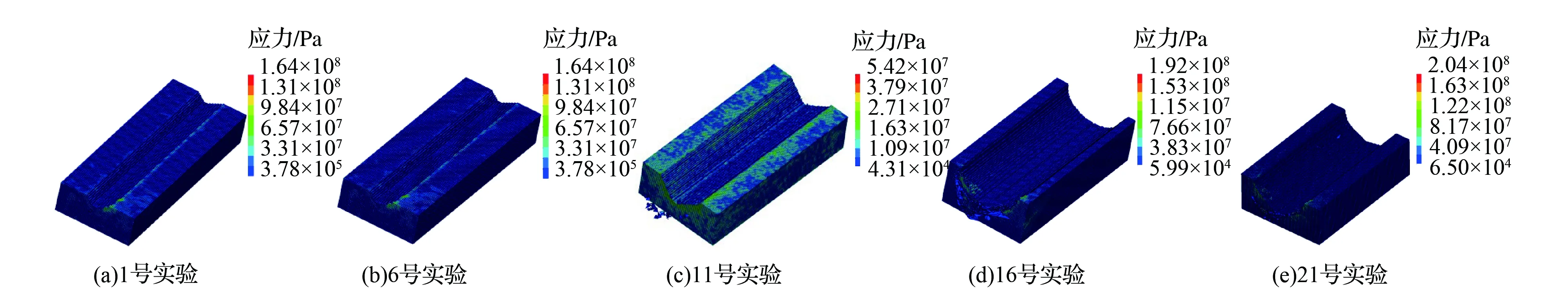

根据表2的正交试验方案进行了25组仿真试验,其中1号、6号、11号、16号和21号试验的应力分布如图9所示。

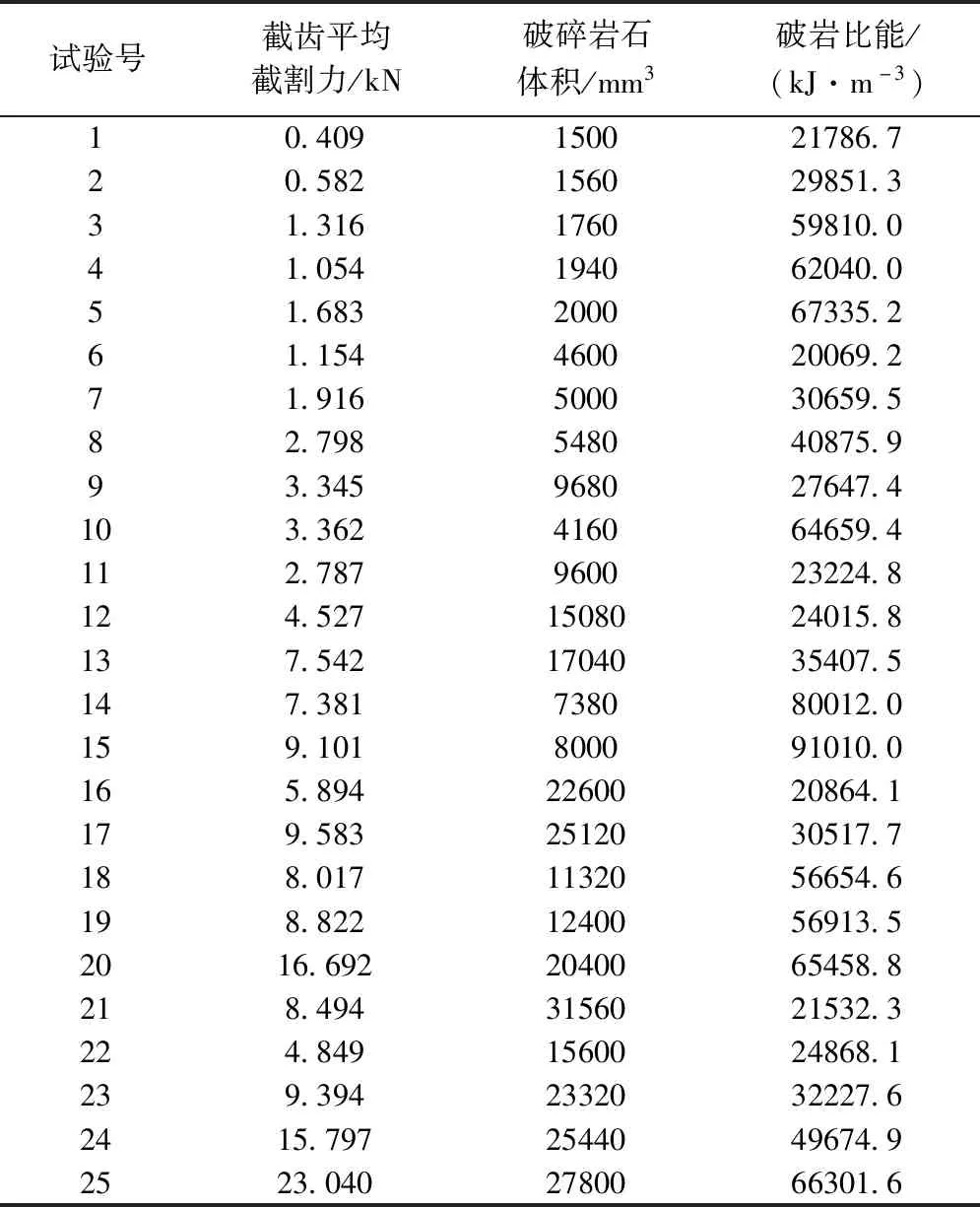

通过仿真,计算出每组试验截齿受到的平均截割力和截齿破碎岩石体积,再用算式计算得到每组试验的破岩比能,正交试验结果见表3。

由表3初步分析可知:

1)5号试验和1号试验虽然都是在同一截割厚度下,但是5号试验的截割速度比1号试验大的多,表现为截齿平均截割力也相应大的多,所以在破碎岩石体积相差不大的情况下,其破岩比能也相应大的多。

2)15号试验的破岩比能最大,这是因为其平均截割力较大,但是其破碎岩石体积较小,在相同的截割距离下,其破岩比能也就偏大。

3)试验中并非截割厚度越大,则破碎岩石体积越大,而是与其它的因素也有关,例如21号试验和22号试验同样是在截割厚度为15mm的条件下进行的,但是21号试验的破碎岩石体积是22号试验的两倍多。

图9 不同参数组合下截齿破岩应力分布

表3 正交试验结果

3.3 试验结果分析

3.3.1 直观分析

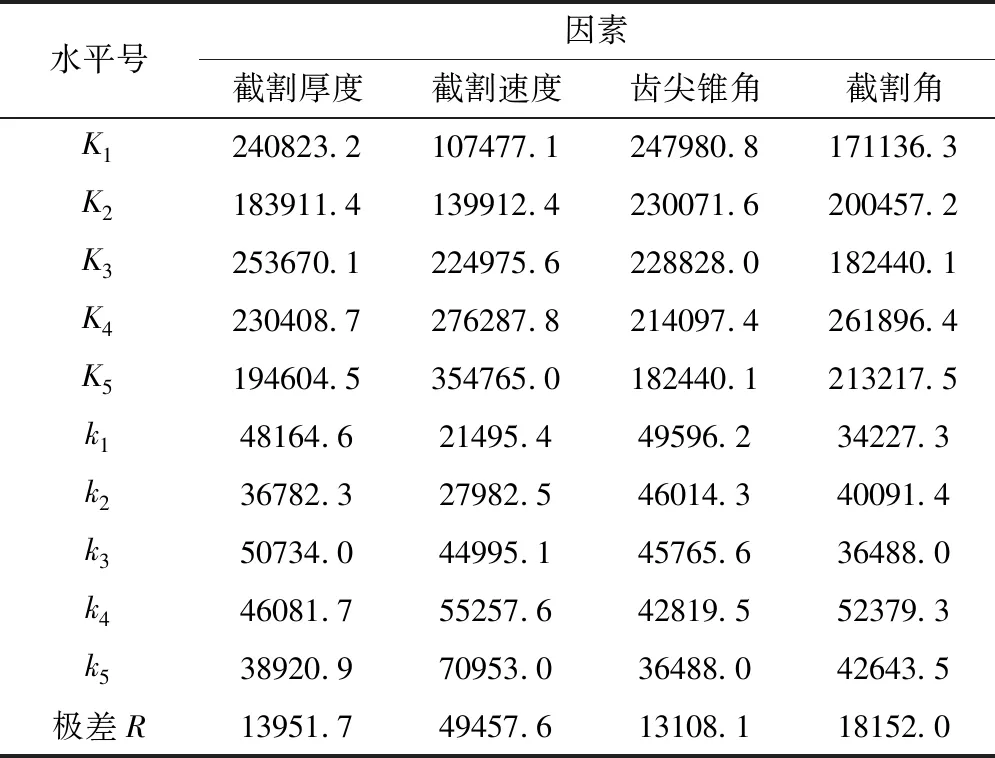

对表3的正交试验结果进行直观分析[15],可以区分截割厚度、截割速度、齿尖锥角和截割角对破岩比能的主次影响关系,并得到满意的水平组合,见表4。

表中Ki表示各因素第i个水平破岩比能的和,ki表示各因素第i个水平破岩比能的均值,Ri表示各因素的极差,其值等于ki的最大值与最小值的差。

通过极差R判断各因素对破岩比能影响主次顺序。R越大,对破岩比能的影响越主要。根据表可知,截齿破岩比能影响因素主次顺序是:截割速度>截割角>截割厚度>齿尖锥角,截割速度对截齿破岩比能影响最大。画出试验因素水平与各水平下破岩比能的变化趋势,如图10所示。

表4 正交试验结果分析

图10 因素水平与ki 的变化趋势(i=1,2,3,4,5)

通过直观分析得到截齿破岩的最优参数组合为:截割厚度6mm,截割速度0.5m/s,齿尖锥角100°,截割角40°。

3.3.2 方差分析

直观分析通过统计各个因素的各个水平的破岩比能,最后确定了因素对破岩比能影响程度的主次关系,但是无法确定它们对试验结果的显著性,所以这里采用方差分析法对正交试验结果进行分析,从而判断各个因素对破岩比能的影响程度,分析结果见表5。

由表5的分析结果可知:截割厚度、截割速度、齿尖锥角和截割角的F值都大于3.84,所以在显著性水平0.05下都是显著的,说明这四个因素都会对截齿截割比能产生影响;其中截割速度和截割角在显著性水平0.01下也是显著的,因此在进行截齿的参数优化配置时应着重考虑这两个因素的影响。

表5 方差分析计算结果

4 结 论

1)随着截齿截割厚度和截割速度的增加,截齿所受截割力和牵引力都呈线性增长趋势,而侧向力变化不大;随着截齿齿尖锥角的增大,截齿受到的牵引力呈指数增长趋势,而截割力和侧向力无明显变化;随着截齿截割角的增大,截齿受到的截割力呈增加趋势,而牵引力和侧向力呈减小趋势。

2)截齿破岩比能影响因素的主次顺序为:截割速度>截割角>截割厚度>齿尖锥角。

3)本次仿真得到破岩参数的最优配置为截割厚度6mm,截割速度0.5m/s,齿尖锥角100°,截割角40°。

4)由于进行的是单齿直线截割破岩仿真模拟,所以没有考虑到截线距对截齿破岩力及破岩比能的影响,在后续的研究中可以考虑这方面的影响。