微槽车刀切削304不锈钢切削力及切削能分析*

吴艳英,邹中妃,吴锦行

(1.贵州理工学院机械工程学院,贵阳 550003;2.贵州民族大学机械电子工程学院,贵阳 550025)

0 引言

304不锈钢具有较好的抗高温、耐腐蚀能力,广泛应用于航空航天、精密仪器等领域。但由于其良好的塑性,切削过程中切削力较大,切削能消耗大,刀具易磨损,服役寿命较短。为了降低切削使用成本,提高切削效率,许多学者对切削过程及刀具设计进行了研究。

SINGH等[1]通过对比干式、菜籽油润滑和在菜籽油环境下混合石墨烯条件下的切削,发现混合石墨烯润滑条件下刀具的磨损更慢,表面形貌更好。WANG等[2]发现微织构刀具切削过程中润滑膜的形成与织构密切相关,通过对比发现微织构刀具润滑效果更加良好,有效降低摩擦系数,减小工件表面粗糙度。GUANG等[3]制备了新型的微织构自润滑刀具,通过实验发现,刀具的切削性能更好的减摩性能和耐磨性。苏宇、肖虎等[4-5]利用低温微量润滑条件进行切削,发现MQL条件下可有效减小刀具与工件的摩擦状态,减小刀具磨损。

AHMED等[6]通过激光飞秒技术在刀具前刀具制备平行、垂直、矩形形状的微槽刀具,发现微槽刀具比常规刀具主切削力、进给力下降,矩形刀具获得更好的工件表面质量。刀具的表面织构能够提高刀具的抗粘着和抗磨损能力[7-8],提高了刀具的加工性能。刀具表面的微织构还可以减小刀具-切屑界面长度,增加传热面积,存储切屑碎屑[9]。KAWASEGI等[10-11]在刀具上前刀面上制备了垂直、交叉、混合结构微槽,在切削5052铝合金时发现,垂直的微织构能够有效降低切削力和摩擦力。于占江等[12]制备了微槽刀具,通过实验对比微织构刀具的刀屑接触状态获得改善,刀屑摩擦减小,加工工件表面粗糙度更小。

以上的研究均在一定程度上提高了刀具的切削性能,但大多居于工程经验或试错法进行刀具的设计,理论依据不充分。本研究以刀具前刀面切削仿真温度场为依据,以减小切削高温区域和刀-屑接触为目标进行微槽设计,通过单因素实验,对比原刀具和微槽刀具的切削力和切削能变化,结合实验和理论进行分析,揭示微槽刀具切削力和切削能变化的原因,设计理论充分,实验操作及验证可行。

1 实验方法与过程分析

1.1 刀具的设计

304不锈钢属于典型的难加工材料,切削304不锈钢过程中,刀具与切屑之间发生剧烈的挤压与摩擦,刀-屑接触应力很大,刀具的前刀面温度很高,瞬时高温甚至达到近750 ℃,这大大加快了刀具的磨损,刀具服役寿命较短。切削过程中,由于温度较难精确捕捉,通常通过切削仿真模拟刀具的温度分布。运用专用的切削仿真软DEFORM,使用传统刀具对304不锈钢进行切削仿真,使用厂商推荐的切削参数:切削速度Vc=120 m/min,进给量f=0.15 mm,切削深度ap=1.5 mm。刀具及工件材料使用软件自带的材料库,刀具使用的是以WC为基体的材料,工件使用AISI 304材料。仿真结束后,在后处理过程中提取刀具A前刀面高温范围的温度点和相应的坐标数据,如图1所示。

(a) 原刀具 (b) 刀具切削仿真 (c) 前刀面温度分布

把这些温度数据点导入MATLAB中,依据温度范围确定刀具表面合理的温度边界,建立温度场的非均匀样条曲线,以非均匀样条曲线为基础,建立微槽刀具的几何模型,导入NX 8.5当中进行微槽造型,作出刀具B的三维模型。通过与原刀具相同的粉末冶金加工工艺制造出微槽刀具。通过化学气相沉淀在刀具表面添加涂层TiAlN。它的厚度约为5 μm,其中Ti含量32%,Al含量36%,N含量32%。微槽车刀刀具形状如图2所示。

(a) 微槽刀具三维模型 (b) 微槽刀具实体模型 (c) 切削实验平台

1.2 对比实验设计及分析

本文将以刀具厂商推荐的切削参数为基础,通过切削试刀实验,选择合适的切削参数范围,对原刀具和微槽刀具进行单因素切削实验。在不同切削参数条件下,应用测试仪器获取原刀具和微坑刀具的切削力数值,并运用金属切削原理,计算出切削过程中,摩擦能和剪切能的数值。把切削三向力和切削能量绘制在坐标图内,通过对比分析切削力和切削能数值变化的原因,结合微槽刀具结构特点,解释变化的缘由。

1.2.1 切削力对比

通过切削试验,运用切削测力仪KISLER-9257B测试三向切削力,原车刀和微坑车刀切削力单因素实验如表1所示,同时三向切削力随切削参数的变化如图3所示。

表1 单因素试验方案

为了更清晰地描述刀具切削力随切削参数变化趋势,本文通过绘制切削力随切削速度、进给速度、切削深度变化的图,如图3~图5所示。

(a) 切深抗力随 切削速度变化 (b) 主切削力随 切削速度变化 (c) 进给抗力随 切削速度变化

(a) 切深抗力随 切削深度变化 (b) 主切削力随 切削深度变化 (c) 进给抗力随 切削深度变化

由图3a所示,原车刀切深抗力Fx随切削速度增加而增大,微坑车刀切深抗力随切削速度增大先减小后缓慢增大,总体上原车刀切深抗力均高于微坑车刀;由图3b可以看出,原车刀和微坑车刀的主切削力Fy随切削速度的增大而增大,在相同的速度,原车刀主切削力比微坑车刀切削力增加10%;由图3c可以看出,原车刀和微坑车刀的进给抗力Fz随切削速度的增大而增大,在相同的速度,原车刀进给抗力比微坑车刀进给抗力增加10%。对于304不锈钢,在一定切削速度范围内,随切削速度的增大,刀具与切屑摩擦增大,切削力变大。

由图4a所示,原车刀切深抗力Fx随进给速度先增加后减小,微坑车刀切深抗力随进给速度增大而缓慢增大,总体上原车刀切深抗力高于微坑车刀;由图4b可以看出,原车刀和微坑车刀的主切削力Fy随进给速度的增大而增大,在相同的进给速度,原车刀主切削力比微坑车刀切主削力增加超过8%;由图4c可以看出,原车刀和微坑车刀的进给抗力Fz随进给速度的增大而增大,在相同的进给速度,原车刀进给抗力比微坑车刀进给抗力增加10%以上。由于进给速度的增大,刀具切削面积将增大,因此刀具的切削力将增大。

(a) 切深抗力随 进给速度变化 (b) 主切削力随 进给速度变化 (c) 进给抗力随 进给速度变化

由图5a所示,原车刀和微坑车刀切深抗力随切削深度增大而增加,总体上原车刀切深抗力略高于微坑车刀;由图5b可以看出,原车刀和微坑车刀的主切削力Fy随进给速度的增大而增大,在相同的切削深度,原车刀主切削力比微坑车刀主削力增加超过5%;由图5c可以看出,原车刀和微坑车刀的进给抗力Fz随切削深度的增大而增大,在相同的切削深度,原车刀进给抗力比微坑车刀进给抗力增加30%左右。

由于微槽的置入,刀具与切屑高接触应力的面积减小三分之二,大大减小了刀具与切屑之间的摩擦。使刀具的切削力减小。

1.2.2 切削能对比

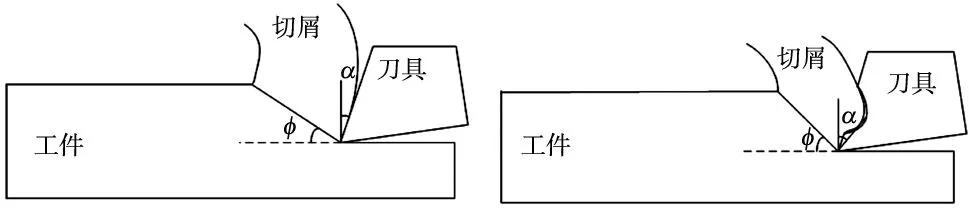

原刀具和微坑刀具切削过程满足三维斜角切削条件,为了对比刀具A、B刀-屑接触摩擦因数、切削摩擦能和剪切能,论文绘制并分析了斜角切削模型,如图6所示,同时对刀-屑摩擦因数、摩擦能和剪切能进行了理论推导。

图6 斜角切削模型

依据经典切削理论和斜角切削特点,我们可以得出以下公式:

(1)

(2)

式中,Fs、vs、v、a、aw、f、ap、Ff、vc分别为剪切力、剪切速度、切削速度、切削厚度、未切削工件宽度、进给量、切削深度、摩擦力;Es、Ef分别为剪切能和摩擦能。在刀具切削过程中,切削热主要转化为剪切能和摩擦能。论文将结合已知的刀具参数和切削试验测试的三向切削力,计算切削能[13-14]。

切削过程中,剪切能和摩擦能是刀具产生高温及磨损的根本原因,是影响刀具寿命的关键因素。因此切削能的研究非常必要。由图7a可以看出,原刀具和微坑刀具剪切能随切削速度的增加而增大。由于切削速度的增大,刀具切削力增加,剪切能随切削速度增加而增大。同时,由于相同情况下,微坑刀具的三向切削力更小,因此,剪切能更小。由图7b可以看出,原刀具随进给速度的增大先缓慢增加后快速增加,微坑车刀随进给速度增加而增大;相同进给速度下,微坑车刀剪切能更小。由图7c可以看出,随着切削深度的增加原车刀和微坑车刀剪切能增加,相同切削条件下,微坑车刀剪切能更小。

(a) 剪切能随切 削速度变化 (b) 剪切能随进 给速度变化 (c) 剪切能随切 削深度变化

由图8a可得,随着切削速度的增加原车刀和微坑车刀摩擦能增大,同样由于三向切削力较小,微坑车刀摩擦能更小。由图8b可以看出,随着进给速度的增大原车刀和微坑车刀摩擦能增大,通过对比,微坑车刀摩擦能更小。由图8c可得,随着切削深度的增大原车刀和微坑车刀摩擦能增大,总体上微坑车刀摩擦能更小。

(a) 摩擦能随切 削速度变化 (b) 摩擦能随进 给速度变化 (c) 摩擦能随切 削深度变化

通过原车刀和微槽车刀切削实验发现微槽车刀在切削过程表现出更优异的切削性能,切削力和切削能都降低。如图9所示,微槽车刀切削过程中,由于前刀面微坑的存在,切屑流动将往微坑方向进入,在离微坑边缘一小段距离处与微坑底部接触,再由微坑另一边沿处流出,这与刀具增大前角后的切削模式一样,因此,微坑的存在增加了刀具的前角,刀具变得更加锋利,由图3~图5可以看出,微槽刀具的三向切削力在不同切削参数条件下均比原刀具的更小。同时,由于微坑的存在,使剪切区的剪切角变大,刀具切削时,工件塑性变形更小,切削输入能量减小,由图6和图7可以看出,相同切削条件下微坑刀具的剪切能和摩擦能均有减小。

(a) 原刀具切削示意 (b) 微坑刀具切削示意

2 结论

依据切削仿真过程中刀具前刀具温度场的分布设计微坑并制造出刀具,结合理论分析及切削实验,得出结论如下:

(1)原车刀和微槽车刀切削力和切削能的随切削参数的变化趋势一致。

(2)由于微槽的存在,切屑将进入微槽,切屑变形减小,同时微槽增大了刀具前角,刀具更加锋利,切削力降低。

(3)微槽车刀切削能输入减小,剪切能和摩擦能均有一定程度减小。