低涂油冷轧板应用及锈蚀问题解决方案探讨

张宝平,赵艳亮,孙 敏

(宝山钢铁股份有限公司 1.冷轧厂,上海 201900; 2.中央研究院,上海 201999)

钢铁是构建现代经济生活的重要原材料。冷轧钢板在汽车、家电、建筑领域被广泛应用,在碳钢板材消费总量中占据重要位置。鉴于冷轧板易锈蚀的特征,如何提升冷轧板表面耐锈蚀性能是生产和应用行业长期存在的问题。冷轧板表面防腐蚀方法主要分为两类:永久性防护主要是通过改变金属内部的组织构型或者在金属表面覆盖涂层的方法,暂时性防护是指经过一段时间后能够用某种方法将其去除的防锈方式[1]。暂时性防护措施是冷轧板制造、仓储、运输过程中防锈的常用方法。而防锈油是冷轧板暂时性保护的一种不可或缺的方式[2]。冷轧板的生产一般需要涂覆防锈油,以满足生产过程和储存运输期间的防锈要求。防锈油的耐蚀作用和涂油量正相关[3-4],我国冷轧板供货产品表面涂油量普遍偏高。较高的涂油量可以使冷轧板表面具有更好更稳定的耐锈蚀性能,但同时也给制造和应用端造成了大量的浪费和损失,不利于环境清洁环保。

近年来,随着国家“双碳”战略的提出,冷轧板产品下游行业的涂装工艺环保化趋势明显。传统的强碱清洗模式已经无法满足环保政策要求,涂装前处理弱清洗、免清洗工艺将逐步成为主流。低涂油冷轧板应用具有广泛的应用前景,同时低涂油带来的防锈性能不足问题成为钢铁行业的研究重点。

本文对低涂油冷轧板应用及锈蚀问题解决方案进行了探讨。

1 低涂油冷轧板应用趋势

冷轧板具有良好的表面质量,广泛应用于汽车、家电、建筑领域。由于冷轧板极易在大气环境中发生腐蚀现象,影响美观及后续使用,并且可能会在生产及使用中引起安全事故,因此该材料在加工过程中均需要进行涂装处理。建筑行业应用加工流程简单、变形量较小,主要以彩涂卷钢形式进行供货;而汽车、家电、油桶等行业涉及复杂的加工流程,主要以涂油表面进行供货,经过成型和连接工艺后进行涂装处理。涂装处理是冷轧板加工制造过程中排放最大的工艺环节,以汽车制造为例,制造过程中30%左右的VOC、80%以上的废水COD排放来自涂装工序,经过测算涂装工序碳排放占全流程的60%以上。

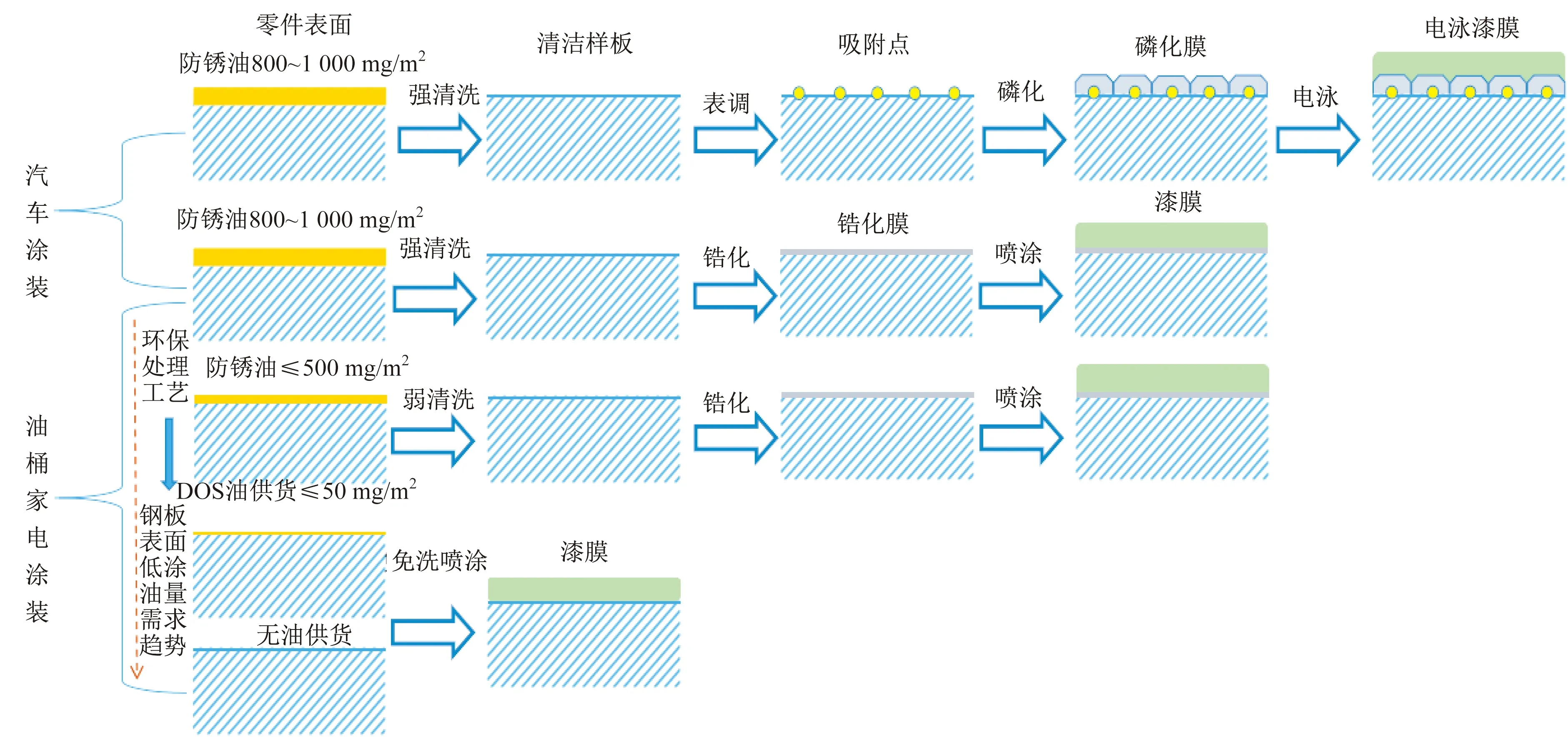

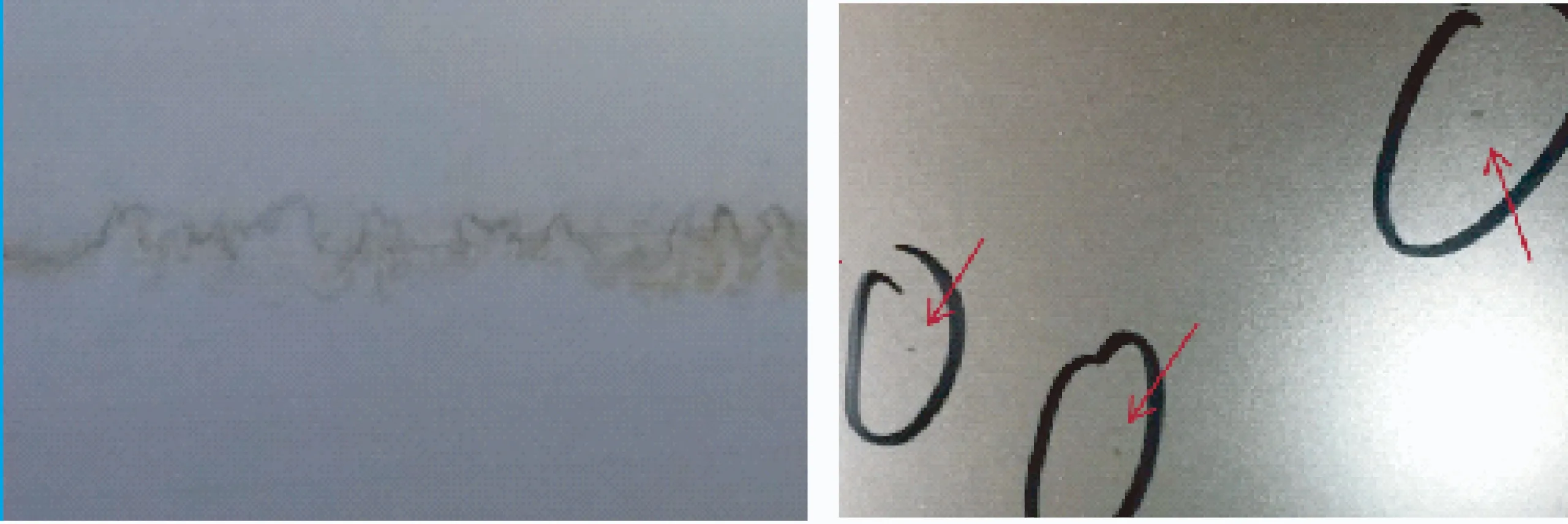

近年来随着环保政策的驱动,环保涂装工艺的应用已成为趋势(如图1所示)。环保涂装工艺主要包括环保前处理低COD工艺和环保涂漆处理低VOC工艺。其中环保前处理工艺逐步由常规磷化向薄膜锆化/免前处理工艺发展,对钢板表面化学特性提出新的要求。同时涂装前处理的清洗工艺也形成了由强碱清洗向弱碱清洗/免清洗的发展趋势,钢板表面必须通过更高清洁度来适应。传统冷轧板储运过程为防止锈蚀涂敷的防锈油,成为环保涂装工艺和高清洁度表面要求的主要负面影响因素。我国常规冷轧板供货涂油量主流是800~2 000 mg/m2,当涂油量低于800 mg/m2时材料储运过程易发生锈蚀现象(如图2所示),而工业发达国家在家电油桶行业已经逐步形成冷轧板超低涂油甚至免涂油供货的生态。

图1 涂装工艺类型及发展趋势

图2 冷轧储运过程表面锈蚀形貌

超低防锈油涂敷冷轧板一般指涂油量≤500 mg/m2,可粗略分为300~500 mg/m2和100~300 mg/m2两个级别,前者可满足涂装弱清洗工艺要求,后者可实现涂装高效弱清洗。当涂油量低于100 mg/m2时一般采用DOS油替代防锈油,超低DOS油涂敷基本不具备防锈的功能,涂装前处理可以实现无碱水洗或免清洗。冷轧板超低涂油甚至免涂油供货可以为用户带来巨大经济环保收益的同时,也可以一定程度降低制造成本。在全球“双碳”战略大背景下,涂装环保工艺步伐加快,冷轧板超低涂油甚至免涂油供货将成为趋势。

从油桶行业不同涂装前处理工艺对冷轧板表面涂油量需求(如图3所示)可知,传统磷化前处理工艺条件下冷板供货防锈油涂敷量一般在800~1 200 mg/m2,弱清洗的无磷前处理工艺防锈油涂敷量一般为300~600 mg/m2,如果将表面进行DOS油涂敷50 mg/m2以内时可满足免清洗/免前处理涂装工艺要求。目前全球油桶行业冷轧板需求量约2 000万t/a(不完全统计)。初步测算如涂装前处理全部由传统工艺切换至环保免前处理工艺,钢材供应商每年可减少约5 000 t防锈油的使用量,油桶加工行业涂装工序成本可下降30亿元,具有显著的环保和经济效益。

图3 不同涂装前处理工艺对冷轧板表面涂油量需求

2 低涂油冷轧板易锈蚀机理及主要影响因素

冷轧板在大气中的腐蚀是一个电化学的过程,在电解质腐蚀环境下金属材料的腐蚀电化学的基本类型主要包括:

(1)析氢腐蚀,即在电解质酸性较强条件下,正极反应是水膜中的氢离子获得电子被还原为氢气,负极反应是铁原子失去电子被氧化。

方程式:

Fe→Fe2++2e-

(1)

Fe2++2H2O→Fe(OH)2+2H+

(2)

2H++2e-→H2

(3)

Fe+2H2O=Fe(OH)2+H2↑

(4)

(2)吸氧腐蚀,即在电解质弱酸性、中性、弱碱性条件下,正极反应是溶于水膜里的氧气得到电子被还原,负极反应是铁原子失去电子被氧化[5]。

方程式:

Fe→Fe2++2e-

(5)

O2+2H2O+4e-→4(OH)-

(6)

2Fe+2H2O+O2=2Fe(OH)2

(7)

冷轧板卷钢材料表面钢板腐蚀主要是较为普遍的吸氧腐蚀。其耐蚀性能主要受腐蚀环境、腐蚀介质和冷轧板表面特性影响。本文所关注的冷轧板制造、仓储、运输过程发生的锈蚀问题,其腐蚀环境指的冷轧板在制造、仓储、运输过程所处的微环境,主要受涂油、包装和仓储运输环境影响;腐蚀介质指的是制造过程中的钢板表面附着物(如水汽、氧化物、氯化物、灰尘、乳化液残渣等)形成的电解质,主要受制造过程表面清洁度控制和储运过程污染影响;表面特性指的是由极表层的物理化学构成所形成的电化学特性,主要受产品制造过程形成的表面物理轮廓、氧化层结构等方面影响。将冷轧板表面涂油量降低甚至免涂油,表面阻隔性降低腐蚀环境和介质可以更直接地作用于表面。这就要求冷轧卷钢表面具有更好的耐蚀性能,其影响因素主要包括冷轧板表面清洁度控制工艺技术、冷轧板表面耐蚀性能控制技术和包装技术几个方面。

3 低涂油冷轧板锈蚀问题解决方案

普通冷轧板的制造流程是热轧酸洗来料经过轧制→清洗→热处理→平整→涂油→包装后进行供货(如图4所示)。表面清洁度控制、表面耐蚀性能优化设计、表面处理技术和包装技术成为实现高耐蚀冷轧低涂油、免涂油产品供货主要技术研究方向。

图4 冷轧板制造工艺流程示意图

3.1 超低涂油冷轧板表面清洁度对耐蚀性能影响及优化方案

冷轧板表面清洁度一般指的是带钢表面残油、残铁、残碳、灰尘等污物的多少。主要来源于轧制环节乳化液、润滑油、液压油等油品污染,以及轧制过程中产生的残铁、碳粉末和灰尘等微小固体颗粒。其中表面残留的油脂类污染物经过退火处理后发生碳化,产品表面已形成明显的色差和黑斑显现,影响产品外观质量;残铁、碳粉末和灰尘等固体颗粒残留导致冷轧板表面形成显著的微区电位差,极易发生电化学反应,导致表面更容易锈蚀[6]。提升钢板表面清洁度主要包括轧制过程污染物控制和轧制后退火前表面清洗处理两个方面。

轧制过程污染物主要来源于润滑剂残留和轧辊与钢板表面摩擦磨损铁粉剥离物。通过轧制过程的基本作用原理可知,影响钢板表面残留物的关键因素是所使用的冷轧轧制油和乳化液系统的装备工艺条件。一方面轧制过程钢板表面铁粉附着量与附着的轧制油含量成反比关系,钢板表面附着的轧制油含量与乳化液的颗粒粒径成正比关系;另一方面乳化液应用过量和工艺不当会直接导致乳化液残留斑迹,甚至“油烧”问题的发生。为有效控制轧制后钢板表面清洁效果,需要从热轧酸洗来料、轧制油、乳化液选型、轧制工艺、乳化液系统、设备状态等多方面进行系统考量,结合机组情况进行具体问题具体分析。张涛等[7]通过降低乳化液喷射流量、降低轧制速度、增加擦拭辊压力以及增设风机等措施后,带钢表面乳化液残留问题明显改善;蔡文通、孙建林等[8]研究表明,热挥发性能优良的冷轧乳化液可以有效提升轧后钢板表面清洁度;张勇等[9]研究酸洗后表面氯化亚铁残留量、乳化液Cl离子含量、铁粉和灰分含量以及带钢表面乳化液残留量对表面锈蚀问题影响,并提出控制方案。

轧制后退火前表面清洗的主要作用是将轧制后带钢表面残留的润滑剂、铁粉和其他污染物进行有效去除,使退火工序达到洁净表面的要求。目前国内主要钢铁厂的连退产线均具备表面清洗功能,但部分罩退产线没有退火前清洗的配制无法实现高清洁表面产品制造,更容易产生锈蚀问题。目前带钢轧制后的清洗方法主要包括化学清洗、物理清洗、电解清洗法、超声清洗以及组合清洗等,其中组合清洗组合了各种清洗工艺的优势,具有更加优异的清洗效果,也得到了行业的广泛应用。典型组合清洗[10-11]先后包括喷淋冲洗(去除表面粗大附着物)→机械刷洗(去除难于清洗的较厚油脂和铁粉)→电解清洗(通过电解效应去除钢带表面的空隙里的油污粒子和铁粉等污物)→漂洗(去除残留碱液)→烘干(去除表面水膜)。其中电解清洗以其高清洗效果的特征得到广泛应用,20世纪70年代以来随着高电流密度HCD电解清洗不断进步,相关装备工艺技术逐步完善为高清洁度钢板的高效生产提供了有利支撑,在带钢清洗领域已经成为主流[12-14]。

3.2 超低涂油冷轧板氧化层结构对耐蚀性能影响及优化方向

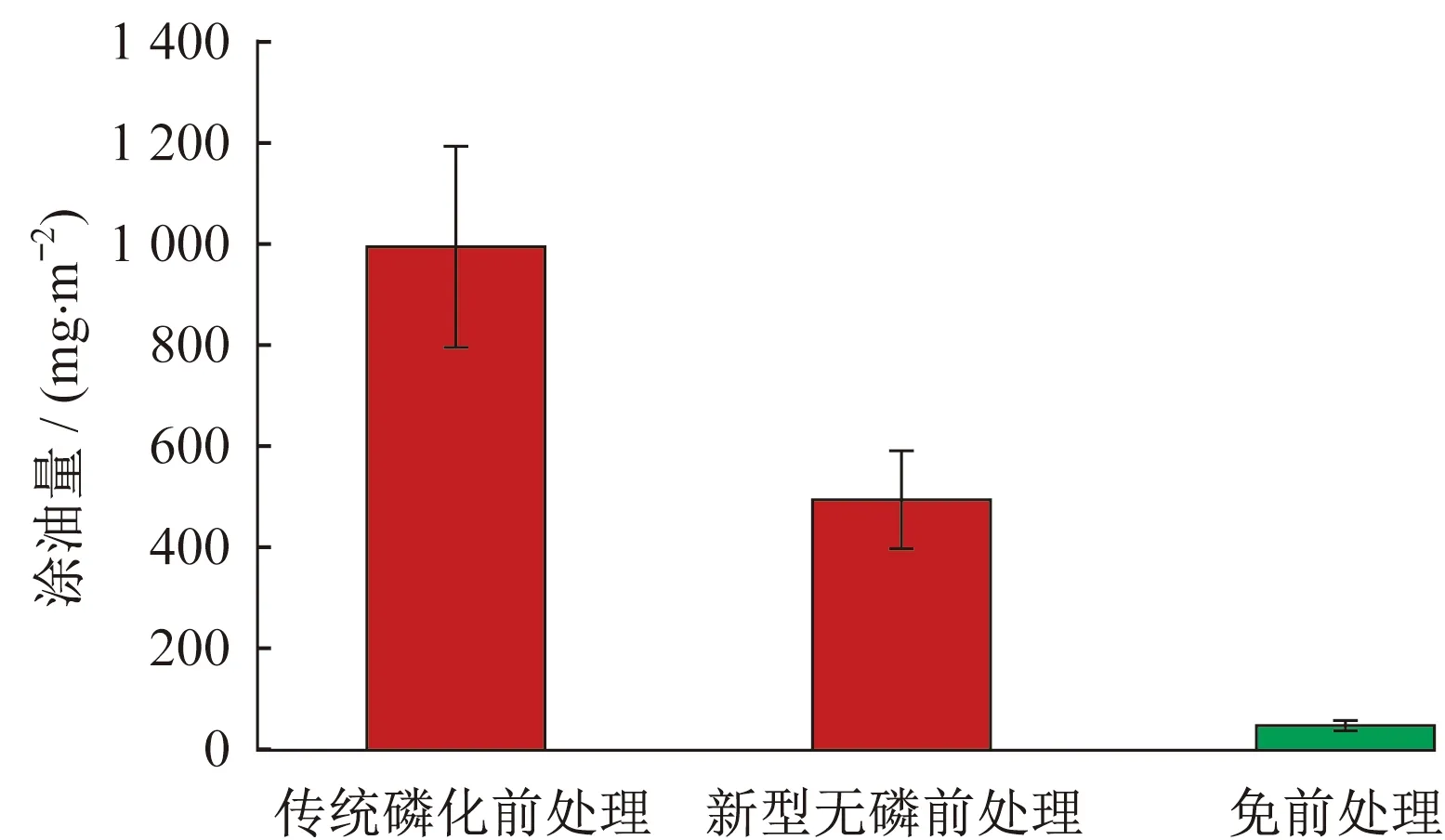

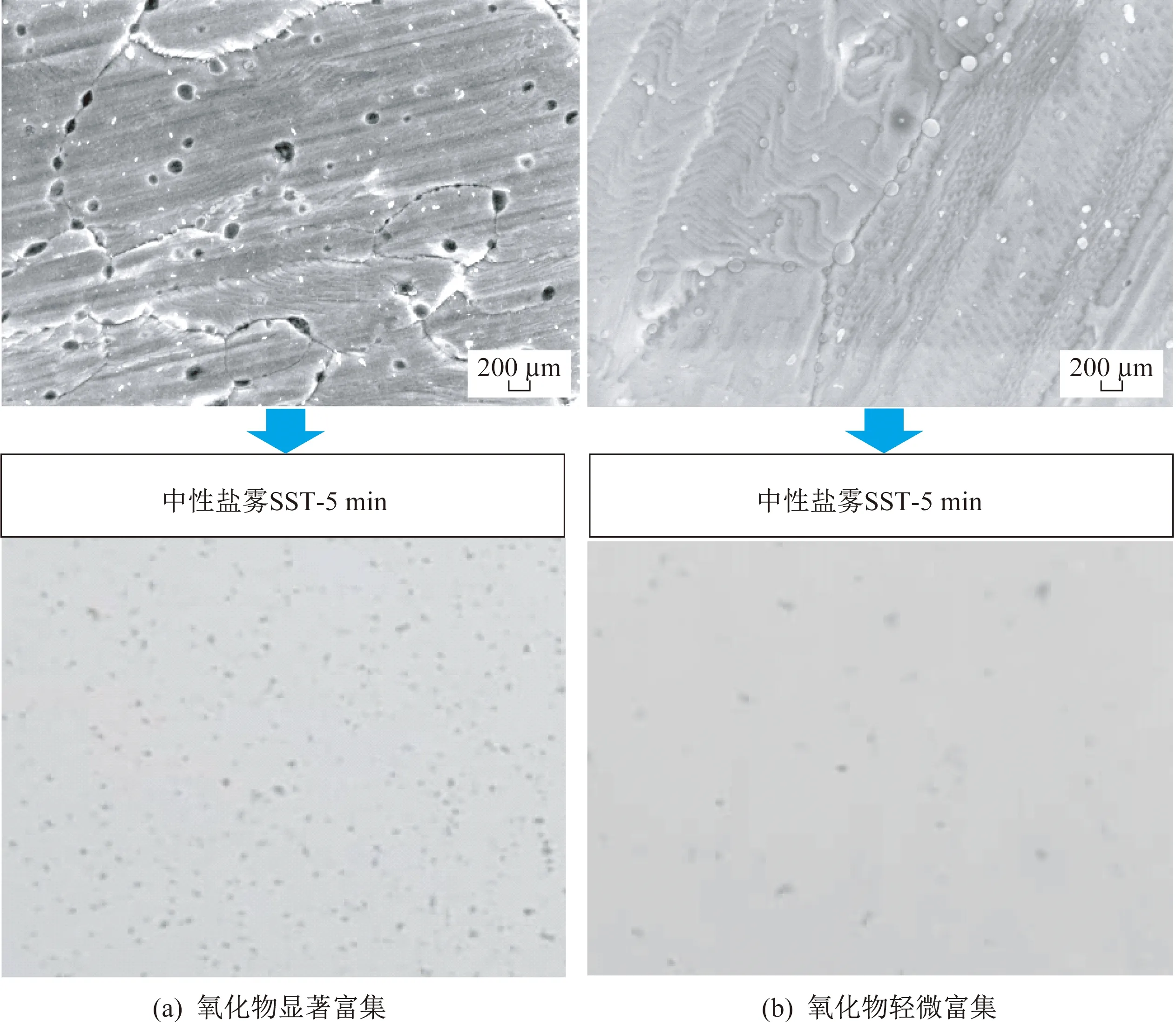

超低涂油冷轧板表面油膜防护性能显著下降,储运过程防锈功能对钢板表面自身耐蚀性提出更高的要求。相同成分体系冷轧板表面耐蚀性能主要受Mn、Si、Cr、Al等元素在表面析出影响,尤其是Mn元素的析出[15],退火热处理过程析出物逐渐聚集形成弥散分布氧化物,析出氧化物与周围具有明显的电位差,从而构成大量的腐蚀微电池显著提高了钢板表面活性,在宏观上表现为钢板易锈蚀(如图5)。Mn、Si等元素之所以会出现表层富集的现象主要是因为其与氧气的亲和力比Fe元素更强,在高温退火过程受炉内含氧气氛的驱动逐步析出富集在冷轧板的表面,即选择性氧化。表层析出氧化物的控制路径主要包括:成分设计优化,降低冷轧板Si、Mn等元素的含量;退火工艺优化,减少冷轧板Si、Mn等元素在其表层的富集。

图5 冷轧板SPCC不同氧化物富集程度表面耐蚀性能对照

成分优化涉及冷轧产品的综合性能,实施起来难度较大,普冷软钢在允许范围内下调Mn元素含量可以达到一定的优化效果,但高强高合金含量材料很难用该方法进行优化,因此,退火工艺优化成为主要的研究方向。根据Wagner[16]理论,选择性氧化分为内氧化和外氧化:氧气扩散至钢板表面以下时,合金元素在次表层发生的氧化称为内氧化;氧气与钢板表面的合金元素发生的氧化称为外氧化。通过退火工艺参数调整,可以将Mn、Si等合金元素析出控制在冷轧板次表层,这样可以一定程度降低钢板表面的化学反应活性。退火工序影响选择性氧化的因素有退火温度、保温时间、露点值、炉内气氛等,降低退火温度、缩短保温时间、提升露点、提高还原气体含量等可以一定程度控制表层氧化物的析出。齐建群等[17]通过提高带钢的运行速度、降低炉内露点的措施有效控制表面 Mn、Si元素的富集,进而一定程度提升了DC01牌号冷轧板表面耐蚀性能。

3.3 超低涂油冷轧板表面处理对耐蚀性能影响及优化方案

通过冷轧板表面氧化层结构优化控制可以一定程度地提升材料表面耐蚀性能,但受到材料成分、性能等影响,对工艺控制水平要求复杂度极高且实施难度大,目前行业内尚未发现通过选择性氧化稳定控制冷轧板表面化学反应活性的大规模应用情况。表面处理技术可通过表面成膜结构来实现化学反应活性的有效控制,具有更加广泛的应用前景。受到冷轧板下游家电、油桶等用户加工应用功能需求的影响,冷轧板表面处理在提升表面耐蚀性的同时更要保障其原有的成型、焊接、涂装应用性能。目前研究和应用较多表面处理方法主要包括闪镀和涂层处理两类。

对冷轧板表面进行闪镀处理,使表面形成均匀耐蚀性能更好的金属或合金层可以有效提升产品表面耐蚀性能。镀层种类主要包括闪镀镍、闪镀铁、闪镀锌等。目前较为成熟的闪镀镍工艺已经得到一定程度的应用,日韩系钢铁厂对闪镀镍工艺技术研究起步较早,已经形成通过闪镀镍技术提升超低涂油冷轧板储运过程耐蚀性的工艺方案,并且实现了全球范围超低DOS油涂敷油桶行业的供货。安成强等[18]研究了不同闪镀镍沉积量对冷轧板表面状态和耐蚀性的影响,验证了一定量的闪镀镍可以有效提升冷轧板表面的耐蚀性能。闪镀镍工艺的优点是镀层薄、耐蚀性好且不改变冷轧板基本特性,不足之处是能耗大、成本高、Ni元素排放环境危害大、不环保。在环保政策的驱动下,开发具有稳定耐蚀性能的闪镀Fe、闪镀Zn等环保闪镀工艺技术具有更好的市场应用前景。

早期冷轧板的化学转化层主要是铬酸盐涂层。然而,受环保政策限制,大多数国家已经禁止该类处理剂的应用。冷轧板表面环保耐蚀处理技术日趋成熟,相关研究表明,冷轧板表面环保处理层可有效提升超低涂油表面的耐蚀性能。翟天华等[19]研究了含有钼酸盐的HPAA转化层,可以显著提升冷轧板表面耐蚀性;郎丰军等[20]开发了一种防锈性能优异的湿平整处理剂,主要是通过在冷轧板表面形成缓蚀处理层的方式提升耐蚀性能。某国际钢铁企业已经推出免涂油的预涂层冷轧产品,具有高耐蚀和优良喷涂性能。冷轧板表面通过化学处理的方式提升耐蚀性能相对于闪镀工艺具有更加环保和经济的优势。

此外,冷轧板表面物理轮廓和平整轧制过程中的不均匀变形引发的残余应力等特性对其表面耐蚀性能均有显著影响[21-22]。

3.4 冷轧板包装防护技术对耐蚀性能影响及优化方案

包装是钢卷在流通过程中不受外界大气环境腐蚀介质影响的主要保护方式。钢卷包装材料选用和包装方式的设计是钢卷储运耐蚀性能的关键影响因素之一。在钢卷耐蚀性能保障方面防护包装和防锈包装同样重要,一旦防护包装失效破损将直接导致防锈包装的功能急剧下降。通过包装质量的优化控制可以有效降低冷轧卷钢表面的锈蚀风险。包装用材主要包括气相防锈纸、塑料膜、干燥剂、内外保护板、护圈、捆带等。气相防锈纸的主要作用是通过防锈纸中的气相缓蚀剂挥发形成含有缓蚀剂的气氛,包裹在钢卷表面,起到一定程度的缓蚀作用;塑料膜主要作用是隔绝,一方面避免外部大气腐蚀介质进入包装内部环境,另一方面形成密闭环境延缓气相缓蚀剂的扩散;干燥剂作用是吸收水汽,避免包装内部环境水汽在温度变化时出现凝结现象;外保护板、护圈和捆带主要作用是物理防护,避免钢卷在吊运、运输过程中包装发生破损。卷钢的包装根据防护需求的不同分为不同的级别,超低涂油冷轧板需要结合储运过程环境特征来选择防锈包装级别[23]。

在钢卷包装过程中会不可避免地将环境大气封闭到包装内部。在钢卷储运过程环境温度发生变化,当包装内部环境水汽能达到饱和状态时,环境温度继续下降,便会出现空气中过饱和的水汽凝结水析出的结露现象。尤其是钢卷内外圈表面和卷层之间缝隙区域,一旦发生结露形成的水膜会显著加速表面锈蚀,由此引发的卷钢锈蚀问题较为常见。结露产生的关键影响因素是露点温度[24],而包装过程环境温湿度和卷钢实际温度决定了包装内部环境的露点温度。目前关于结露现象的预防控制措施主要包括带钢卷取过程:在有效控制卷取过程带钢温度的同时可通过除湿,吹扫装置投入有效控制卷取区域温湿度环境,避免高湿空气卷入钢卷;钢卷包装过程:控制包装区域温湿度环境,增加干燥剂投入等。针对高温高湿恶劣天气环境建立有效的管控措施。

4 讨论

随着国家“双碳”战略的提出,汽车、家电、油桶制造行业涂装工序产生的碳排放占全流程的60%以上,涂装工艺环保化已成为必然趋势。传统冷轧板储运过程为防止锈蚀涂敷的大量防锈油,已经成为环保涂装工艺和高清洁度表面要求的主要负面影响因素。超低涂油、免涂油冷轧产品的开发和应用,可以为制造端和用户端带来双赢。近年来,宝钢超低DOS油油桶冷轧产品供货逐年递增,2021年供货量达5万t。

为降低超低涂油、免涂油冷轧产品储运过程锈蚀风险,需要系统集成如下几个方面的控制技术:

(1)轧制工序要从热轧酸洗来料、轧制油、乳化液选型、轧制工艺、乳化液系统、设备状态、退火前表面清洗等多方面进行系统分析,有效提升轧制表面清洁度。

(2)退火工序主要是通过退火温度、保温时间、露点值、炉内气氛等工艺参数优化进行表面氧化层控制,避免显著腐蚀微电池形成进而减低钢板表面活性。

(3)冷轧板表面处理技术可以直接赋予表面全新耐蚀特性,使冷轧板突破自身易锈蚀本质,形成高耐蚀表面特征,新型表面处理技术的开发和应用可进一步提升冷轧板表面耐蚀优化空间。

(4)包装工序要针对不同材料建立科学的包装材料选型、包装方式类型及管控措施,保障材料储运过程的有效防护性能,同时强化包装内部环境结露现象的管控措施。