机械镀锌复合涂层的性能研究

赵 凯,张少波,王志斌,王胜民,赵晓军,邱文利,陈 攀

(1. 昆明理工大学材料科学与工程学院,云南 昆明 650093; 2. 河北雄安京德高速公路有限公司,河北 雄安 071700)

0 前 言

钢铁制件的腐蚀每年都会造成大量的经济损失,间接危害了社会安全[1]。解决钢铁制件的腐蚀问题通常有2种方法:(1)控制钢铁的成分、改变钢铁的内部组织,进而提高钢铁制件的耐腐蚀性;(2)通过在钢铁制件表面制备耐腐蚀的涂镀层。钢铁制件表面制备防护层的工艺有热浸镀、电镀、喷涂、机械镀等。机械镀是指在常温常压下金属微粉经过化学吸附沉积和机械碰撞在基体表面堆砌和镶嵌,再经过变形和致密化形成的金属颗粒堆积层[2,3]。机械镀锌具有低成本、无氢脆、无退火软化、厚度易控制等优点[4-6],在紧固件表面的防腐领域得到广泛应用。镀锌层经过钝化、封闭等后处理的耐盐雾红锈时间可进一步延长。潘艳芝等[7]利用添加虫胶的有机/无机复合钝化剂在镀锌层表面制备了一层复合钝化膜,经过乙酸铅点滴和中性盐雾试验表明,复合转化膜可明显提高镀锌层的耐腐蚀性能。赵增典等[8]采用有机硅封闭剂封闭机械镀锌层,在镀层表面制备了一层封闭膜,全浸和盐雾试验显示封闭膜显著抑制了机械镀锌层的腐蚀速率。单一的钝化或封闭虽能提高机械镀锌层的耐蚀性能,但仍难以满足零部件服役寿命不断提高的要求,而镀层+涂层的复合化可能是实现高耐蚀、长防腐的有效途径。拉斯派特涂层是日本拉斯派特公司研发的一种高耐蚀涂层,受其技术启发国内研究者研发了路锈宝涂层,皆能明显提高钢铁制件的耐蚀性。文献检索表明,以拉斯派特和路锈宝涂层作为机械镀锌后处理的研究鲜有报道。鉴于此,本工作采用机械镀锌和后涂覆的复合工艺,在基体表面制备了机械镀锌+拉斯派特复合涂层和机械镀锌+路锈宝复合涂层,并分析了复合涂层的组织结构和耐蚀性能,以期促进机械镀锌后涂覆技术的研究和应用。

1 试 验

1.1 试样制备

试样基体为M8公制圆头螺栓,机械镀锌层预镀厚度为40 μm,后涂覆拉斯派特和路锈宝涂层预涂厚度为40 μm。

拉斯派特涂料主要成分为:铝粉、锌粉、正丁醇溶剂、环氧树脂、抗氧化剂。

拉斯派特涂层的制备工艺为:预处理→机械镀锌→钝化→浸涂→离心甩→烘干→出货。

预处理:200 ℃+12 h箱式电阻炉中脱脂除油,15%(质量分数)盐酸溶液中酸洗除锈。

机械镀锌采用传统的少锡盐机械镀锌沉积工艺,工艺流程见文献[9-11]。

钝化:将镀件浸入无铬钝化液(pH值为2.5,钝化温度40 ℃)中,20 s后取出。

浸涂:将钝化后的工件浸入拉斯派特涂料中,取出后离心处理。

离心甩:将浸涂后的工件放入转速为1 700 r/min的离心篮中,甩去多余涂料。

烘干:将离心甩好的工件放入180 ℃箱式电阻炉中烘烤30 min,涂料固化后出货。

路锈宝涂料主要成分为:铝粉、锌粉、二乙二醇丁醚溶剂、正丁醇溶剂、无机树脂、环氧树脂、分散剂、抗氧化剂。

路锈宝涂层的制备工艺为:预处理→机械镀锌→第1次烘干→浸涂→离心甩→第2次烘干→出货。

预处理、机械镀锌、浸涂、离心甩的工艺参数与拉斯派特涂层的一致。

第1次烘干:将镀锌工件放入120 ℃的箱式电阻炉中烘烤30 min。

第2次烘干:将离心甩好的工件放入200 ℃箱式电阻炉中烘烤30 min,涂料固化后出货。

1.2 测试表征

采用XD30M型金相显微镜观察涂层的外观质量。

采用配有能谱仪(EDS)的Philips XL30 ESEM - TMP型扫描电镜(SEM)分析镀层的形貌和组织结构。

采用贴滤纸法对比测试涂层的孔隙率,其孔隙根据ISO 10308-2006[12]进行测量,以滤纸上的斑点数来评定镀层的孔隙率。

采用QFH - A型漆膜画格器参照GB/T 5270-2005[13]测试涂层的结合强度。

采用YWXQ - 150型盐雾箱测试涂层的耐中性盐雾腐蚀性能,盐溶液为5%(质量分数)的NaCl溶液,沉积量为1.8 mL/(80 cm2·h),试验环境温度为35 ℃,连续喷雾72 h为1周期,1周期后变换试样在盐雾箱中的位置,以消除位置因素对试验的影响。

采用D/max - 2500型X射线衍射仪测试分析涂层腐蚀产物的物相组成,扫描范围为5°~90°。

2 结果与讨论

2.1 涂层的组织结构

图1为机械镀锌层及其涂覆拉斯派特和路锈宝涂层的表面金相显微形貌。从图1可知,机械镀锌层表面比较粗糙,存在很多凹坑(图1a)。经过拉斯派特和路锈宝涂料后处理的涂层表面更加平整,储存腐蚀介质的部位较少(图1b,1c)。

图2为机械镀锌层及其涂覆拉斯派特和路锈宝涂层的截面SEM形貌,试样的机械镀锌层实际厚度均为40 μm左右,2种后处理涂层的实际厚度均为30 μm左右。

从图2可知,机械镀锌层是由球形锌颗粒堆积而成,局部存在因受到载荷过大而变形的椭球形锌颗粒,颗粒之间的空隙较多(图2a)。经拉斯派特涂料后处理的涂层分2层,外表涂层由鳞片状Al堆叠而成,内层是由不同尺寸球状Zn颗粒堆叠而成的镀锌层(图2b)。经过路锈宝涂料后处理的涂层与机械镀锌+拉斯派特涂层相似,涂层分为2层,外表涂层由鳞片状的Al堆叠而成,内部镀层为镀锌层(图2c)。众所周知,当工件处于腐蚀环境中,鳞片状结构可以延长外部腐蚀介质渗入到内部基体的路径,即表面涂覆层可以提高机械镀锌层的耐腐蚀性能。对比2种复合涂层可知,机械镀锌+路锈宝涂层外表涂层中的Al片之间堆叠更为紧密,外涂层更为致密。

图3为从机械镀锌层及其涂覆拉斯派特和路锈宝涂层表面向基体的能谱线扫描结果。从图3可知,3种涂层的元素分布有很大差异,机械镀锌层(图3a)主要由Zn、Sn、Fe组成。在距离镀锌层表面5~35 μm范围内Zn的质量分数逐渐减少,由于在机械镀锌打底过程中引入了Sn2+,Sn的含量随着到镀锌层与基体交界面距离的缩短而增加。在距离镀锌层表面35 μm处到达锌镀层与基体的交界处,Fe的含量开始急剧增加。机械镀锌+拉斯派特涂层(图3b)主要由O、Zn、Si、Al、Mg组成。 Al的含量整体呈下降趋势,在距离拉斯派特涂层表面11、27 μm处有明显峰值。Mg和Si的分布相似,在拉斯派特涂层中的7、15~20、24、27 μm处分布较多。O的含量较少且均匀地振荡分布在涂层中,直到距离拉斯派特涂层表面30 μm处到达镀锌层,Zn的含量急剧增加。机械镀锌+路锈宝涂层(图3c)所含元素种类与机械镀锌+拉斯派特涂层的相似,但在路锈宝涂层表面0~4 μm范围内Al含量最高,Al含量在距离路锈宝涂层表面4 μm处立刻呈断崖式下降,直至路锈宝涂层中部15~20 μm处,Al含量出现峰值。Mg、O元素的分布趋势相似,含量与其他元素相比较少,均匀地振荡分布在路锈宝涂层中。Si的含量在距离路锈宝涂层表面9 μm处开始增加,在21、26 μm处出现峰值。在距离路锈宝涂层表面30 μm处到达镀锌层,Zn的含量明显增加。2种复合涂层的几种元素分布趋势有利于在腐蚀介质浸入时Si、Al、Mg与其发生化学反应产生耐腐蚀介质,相当于在机械镀锌层外增加了一层防护体系,进而有助于延长镀锌层的使用寿命。其中,机械镀锌+路锈宝涂层的后处理涂层外表面含Al量较高,Al在大气环境中以致密的Al2O3存在,大气中的腐蚀介质难以侵蚀,进一步提高了机械镀锌+路锈宝涂层的耐腐蚀性,这也与盐雾试验结果相吻合。

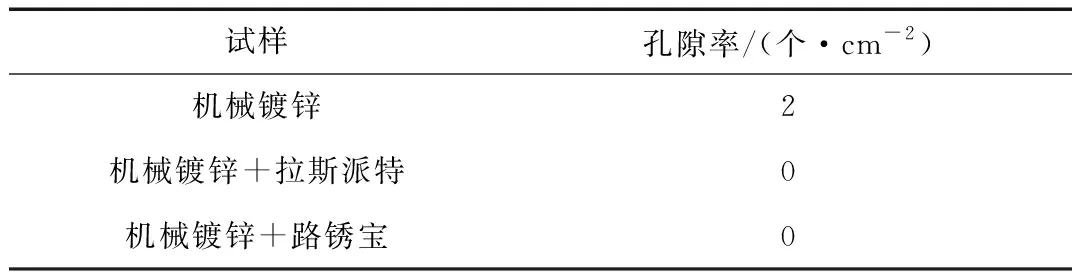

表1为机械镀锌层及其涂覆拉斯派特和路锈宝涂层孔隙率的测试结果。由表1可知,机械镀锌层表面存在孔隙,这是由于机械镀锌所使用的锌粉粒径比较单一,在堆积过程中球形锌粒之间存在的较大空隙没有小尺寸的锌颗粒进行填充,而且空隙在施镀过程中又受到化学试剂的侵蚀而产生孔隙。另一个原因是在施镀过程中存在析氢反应,氢气在扩散过程中使得相邻的球形锌粒之间的空隙得到贯通,进而在镀层表面产生了贯通性针孔。经拉斯派特和路锈宝涂料后处理的试样表面不存在孔隙,减少了外部腐蚀介质向基体的扩散途径,从而可以提高镀锌层的耐腐蚀性。

表1 涂层孔隙率的测试结果

经过后处理的2种复合涂层表面经划线划格后,划格之间的2种复合涂层均不存在翘起、剥离现象,划线之后涂层没有出现明显的裂纹,表明镀锌层与拉斯派特、路锈宝涂层之间结合良好。

2.2 涂层的耐腐蚀性

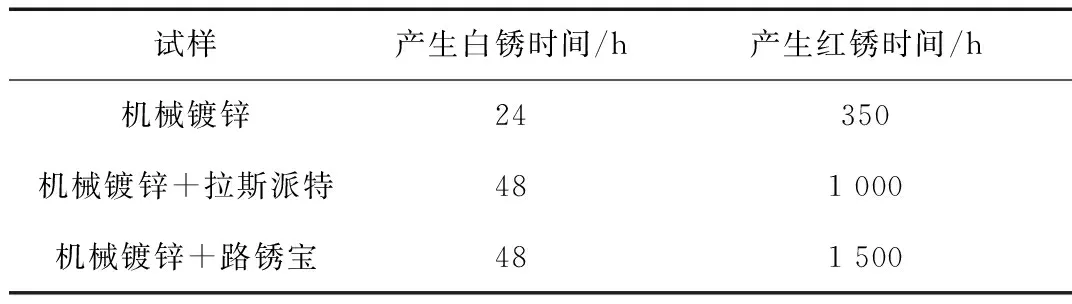

机械镀锌层及其涂覆拉斯派特和路锈宝涂层的中性盐雾试验测试结果如表2所示。从表2可知,经过后涂覆的镀锌件出现白、红锈的时间明显得到延长。机械镀锌层经24 h盐雾试验后在螺栓的螺纹沟槽处、螺栓圆头边缘处先出现白锈,200 h后工件表面被白锈完全覆盖。连续喷雾350 h后,螺栓的螺柱顶部以及螺柱的螺纹处开始出现点状红锈,500 h红锈全部覆盖工件。机械镀锌+拉斯派特涂层经48 h盐雾试验后螺栓螺纹处出现白锈,800 h后工件被白锈完全覆盖。1 000 h后螺栓底部圆头、螺柱的端部出现点状红锈。机械镀锌+路锈宝涂层工件盐雾试验出白锈、红锈的位置与机械镀锌+拉斯派特涂层工件相似,只是机械镀锌+路锈宝涂层表面白锈持续的时间比较长,1 500 h后才出现红锈。由此可见,经过后处理的镀锌层出红锈的时间是未经后处理镀锌层的2~4倍,即后涂覆层能明显提高镀锌层的耐腐蚀性能。

表2 涂层盐雾腐蚀产物的产生时间

分别取3种涂层的腐蚀产物(白锈)进行XRD物相分析,其XRD谱如图4所示。

从图4可知,单一镀锌层的腐蚀产物与2种复合涂层的腐蚀产物相比存在差异。机械镀锌层的盐雾腐蚀产物为Zn4CO3(OH)6·H2O、Zn5(CO3)2(OH)6、ZnO、ZnCO3。2种复合涂层的腐蚀产物都有Zn5(CO3)2(OH)6、Mg4Al2(OH)14·3H2O、Al2SiO5、Zn4CO3(OH)6·H2O、ZnCO3。腐蚀产物Zn5(CO3)2(OH)6、ZnO的结构比较疏松,耐腐蚀性较差[14]。2种复合涂层的耐盐雾腐蚀性能较好的重要原因是Mg4Al2(OH)14·3H2O、Al2SiO5的化学性能比较稳定[15],可以阻挡腐蚀介质对基体的进一步侵蚀,起到很好的物理屏蔽作用,提高涂层的耐腐蚀性[16,17]。

2种复合涂层腐蚀产物的XRD表征差异主要是机械镀锌+拉斯派特涂层的耐腐蚀产物有 Zn5(OH)8Cl2·H2O,该物质通过涂层的Zn被氧化生成ZnO,再经过水化和快速碳酸化反应,在NaCl盐雾的不断侵蚀下,氯离子逐渐局部积累,难溶、致密的碳酸盐化合物被疏松、易于溶解的化合物所取代,最终生成Zn5(OH)8Cl2·H2O[18],这表明涂层中所含有的耐蚀性化合物已被腐蚀介质破坏,导致腐蚀和溶解过程反复交替进行,涂层进而逐渐被破坏,因此其耐蚀性能相对路锈宝略差。

3 结 论

在机械镀锌层表面制备了拉斯派特和路锈宝涂层,采用一系列方法检测了复合涂层的性能,得到以下结论:

(1)单一机械镀锌层与经过后处理的机械镀锌层相比其表面比较粗糙,存在很多凹坑。2种后处理涂层的组织均是由鳞层片状Al堆叠而成,机械镀锌+路锈宝涂层的外涂层Al片间距较小,堆叠更为紧密。

(2)机械镀锌层表面存在孔隙,可以作为腐蚀介质渗入的通道,降低锌镀层的耐腐蚀性能。经2种涂层后处理其表面不存在孔隙,提高了镀锌层的耐蚀性,涂层与机械镀锌层结合良好。

(3)机械镀锌层出现红锈的时间为350 h,机械镀锌+拉斯派特涂层出现红锈的时间为1 000 h,机械镀锌+路锈宝涂层出现红锈的时间为1 500 h,复合涂层出红锈的时间是单一机械镀锌层的2~4倍。在2种复合涂层的盐雾腐蚀产物中,Mg4Al2(OH)14·3H2O、Al2SiO5的化学性能比较稳定,可阻挡腐蚀介质对基体的进一步侵蚀,即机械镀锌层表面涂覆拉斯派特和路锈宝可以明显提高镀锌层的耐盐雾腐蚀性能,机械镀锌+路锈宝涂层的耐盐雾腐蚀性能最好。