CO2/O2环境下L320钢在不同流速下的腐蚀行为研究

赵 帅,廖柯熹,何国玺,冷吉辉,覃 敏,邹 庆,庞洪晨

(1. 西南石油大学石油与天然气工程学院,四川 成都 610500;2. 国家管网集团榆济管道有限责任公司,山东 济南 250101)

0 前 言

在天然气输送过程中,CO2和O2腐蚀已经成为困扰石油行业发展的严重问题[1,2]。研究[3-6]表明,CO2参与腐蚀反应后,碳钢表面会形成具有一定保护作用的腐蚀产物膜,如FeCO3及其他含Fe的化合物。而O2的存在,会显著影响对CO2的腐蚀[7],一方面,O2会直接参与金属腐蚀的阴极反应,抑制FeCO3膜的生成,从而加速管道的腐蚀[8,9];当一定浓度的O2存在抑制了FeCO3保护膜的形成并生成非保护性的铁氧化物时,会加速钢的腐蚀;另一方面,当O2加强了腐蚀产物膜的保护性时,钢的腐蚀会减弱[10]。由于腐蚀性介质与金属表面之间的相对运动,从而加速腐蚀的情况为流动腐蚀[11]。在温度、压力、流速、腐蚀性介质等众多影响CO2/O2因素中,流速起着决定性的影响[12,13]。在一定的流速条件下,当管道结构确定时,流速的变化,一方面,使得流动腐蚀加剧[14,15];另一方面,会导致流动腐蚀形态的多样化,腐蚀机理的复杂化[16]。

为选取合适的流速来输送天然气,降低流速对管线钢腐蚀造成的危害,探讨流体流速对腐蚀机理的影响作用,本工作基于多相流瞬态模拟仿真软件,模拟目标管道的流动状态,确定影响管道内腐蚀的主要因素,选择L320钢进行高温高压动态反应釜试验,采用扫描电镜(SEM/EDS)、X射线衍射仪(XRD)表征不同流速下腐蚀产物的微观形貌和元素成分,探讨不同流速下L320钢的腐蚀行为,为管道的选材和服役工况提供理论依据。

1 多相流仿真模拟计算

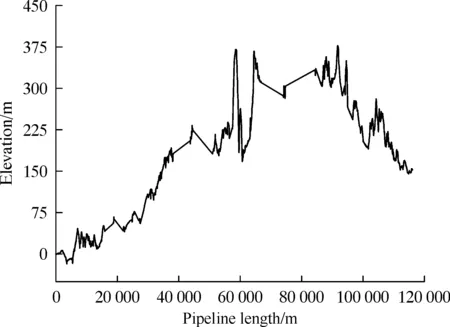

对于多相流的分析,目前国内外常用OLGA软件进行处理,该软件由挪威的Scand Power(SPT)公司开发,在多相流分析中得到了广泛的应用与验证。在OLGA软件的模型中除了包括气相和液相外,还包括1个液滴场,是1个扩展的双相流体模型,物理模型为:

(1)质量守恒方程

气相:

(1)

液相:

(2)

液滴:

(3)

式中,t为时间,s;z为沿管道方向里程的变量,m;V为各相的体积分数,%;G为各相可能的质量源,g;ρ为密度,g/cm3;ν为各相流速,m/s;A为管内过流横截面积,m2;Ψg为气液相间质量传递速率,m/s,以液相蒸发转换为气相为正;Ψe为液滴夹带速率,m/s;Ψd为液滴沉积速率,m/s;下标g、L、D分别表示气相、液膜、液滴。

(2)动量守恒方程

气液两相流连续性方程:

(4)

液相:

(5)

式中,α为管道与竖直方向的倾角,°;P为压力,MPa;vr为相对速度,m/s;S为各相界面的湿周,m;g为重力加速度,m/s2;下标g、L、i 分别代表气相、液相、气液相主体之间的界面。

(3)能量方程

(6)

式中:m为各项的质量,g;E为单位质量流体的内能,J;v为各相流速,m/s;g为重力加速度,m/s2;h为高程,m;HS为质量源的焓,J;U为管壁的传热量,J。

上述物理模型产生了一系列耦合的、带有相当复杂系数的一阶非线性一维偏微分方程组,大部分的双流体模型都应用有限差分交错网格贡献单元法来求解。

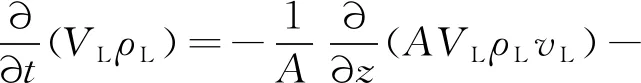

仿真模拟计算目标管道干线全长116.103 km,公称直径355.6 mm,壁厚5.6 mm,材质为L320,于2006年开始投产。管道的里程 - 高程如图1所示,全线高程变化在400 m左右,气相组分见表1。根据目标管道收集到的日状态数据,以流量变化差距为主要原则,将管道划分为3个工况,如表2所示。

图1 目标管道里程 - 高程图

表1 目标管道天然气组分(摩尔分数,%)

表2 目标管道模拟工况

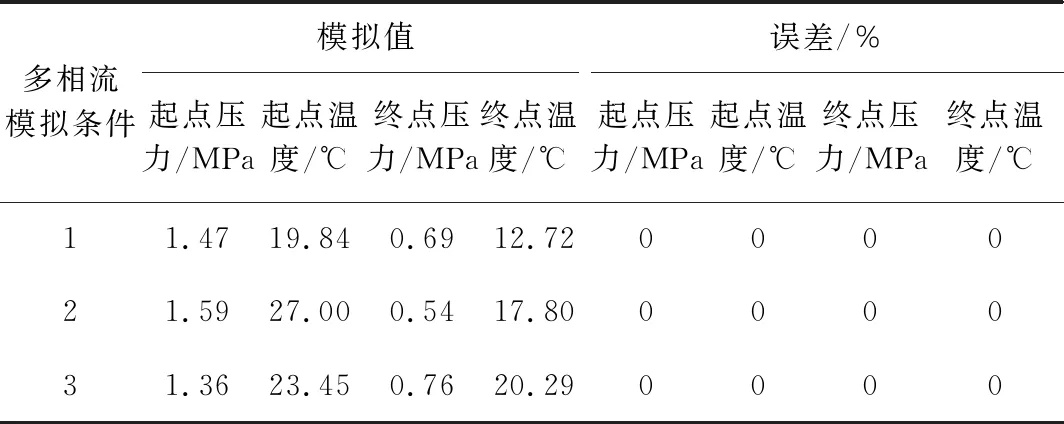

根据内腐蚀直接评价标准,管道按照每段≤50 m为标准,管道被划分为5 327个节点。按照管道进、出口温度和压力与实际相符的原则,分析目标管道在不同工况条件下,沿程温度、压力、气体壁面剪切力、气相流速等流动参数的变化规律,各参数的模拟结果如图2所示。

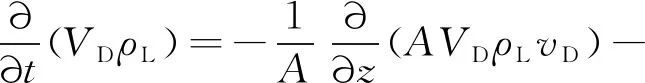

温度和压力误差分析如表3所示,模拟的温度和压力与现场的温度和压力值误差为0。该模型可用于本管线运行工况的模拟计算分析。从图2a和2b分析可知,温度和压力随着管道的里程增加呈现降低的趋势,且下降速度较为平稳符合实际情况,符合热力学规律,在60 km左右时,在3组工况条件下,管道温度均存在波动,这是因为管道在60 km附近为较大的斜坡。管道压力也随着里程的增加呈现逐渐降低的趋势。

表3 实际和模拟的温度和压力的误差分析

图2 多相流仿真模拟流动参数沿线变化规律

由图2c和2d可知,管道气体表观流速和气体壁面剪切力随着里程的增加整体呈现逐渐上升的趋势。管道的起伏造成了流速/气体壁面剪切力的波动。

采用Pearson相关系数方法,确定影响L320钢腐蚀速率的主控因素。Pearson相关系数(r)用于评估2个变量之间的线性关系强度[17]。皮尔逊的相关系数表达式为公式(7)[18]: |r|≤0.39表示弱相关,|r|为0.40~0.69表示在中等相关之间,|r|为0.70~0.89表示在强相关或高相关之间,|r|≥0.90表示非常高的相关[19]。

(7)

将xi和yi的数值代入公式(7)中,计算得到温度、压力、流速、气体壁面剪切力的相关系数,其绝对值排序为:气体流速(0.705)=气体壁面剪切力(0.705)>温度(0.658)>压力(0.656)。根据Pearson相关系数的结果,确定气体壁面剪切力和气体流速的相关系数相等,且为强相关;压力与温度对腐蚀速率的影响为中等相关,因此选择流速作为单一变量,在动态反应釜进行模拟试验,分析L320钢在不同流速下的腐蚀行为。

2 试 验

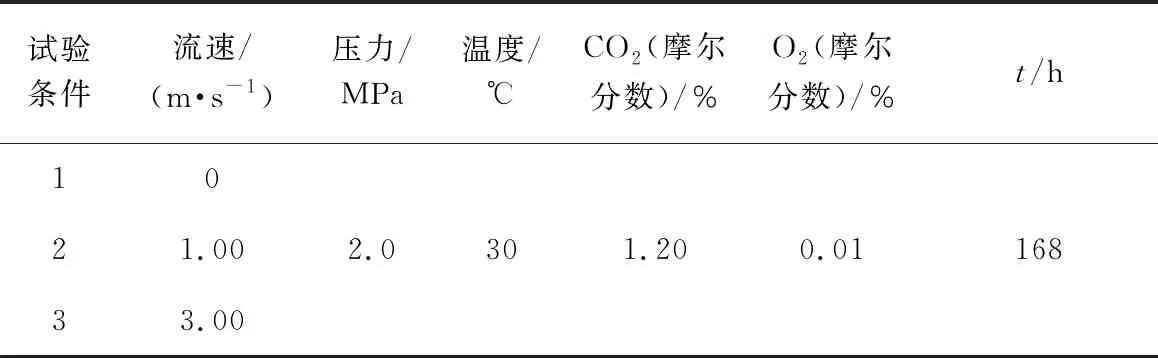

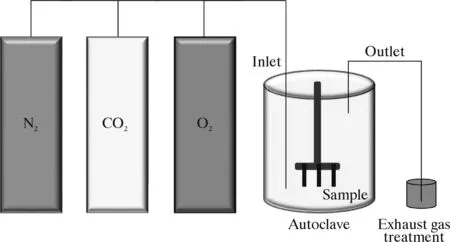

试验材料选用L320钢,其化学成分(质量分数,%)为:C≤0.200%,Si≤0.350%,Mn≤1.400%,P≤0.025%,S≤0.015%。模拟介质为纯水。试样尺寸50 mm×10 mm×3 mm,采用400、800、1 000目砂纸逐级打磨,分别用丙酮、无水乙醇除油脱水,冷风吹干,放在干燥皿中备用。试验方案如表4所示。试验时,将试样悬挂后放入反应釜内,再通N2约2 h除去釜内空气。根据试验的工况条件,设置试验的温度,按照分压值依次通入CO2、O2,最后通N2至试验总压。采用动态反应釜进行失重试验,如图3所示。

表4 管道内腐蚀环境模拟试验方案

图3 高温高压动态反应釜测试系统示意图

腐蚀速率计算公式见式(8):

(8)

式中:vcorr为试样腐蚀速率值,mm/a;m1为试样腐蚀前质量,g;m2为试样腐蚀后质量,g;t为试样腐蚀反应时间,h;ρ为试样钢材的密度,g/cm3;S为试样的表面积,cm2。

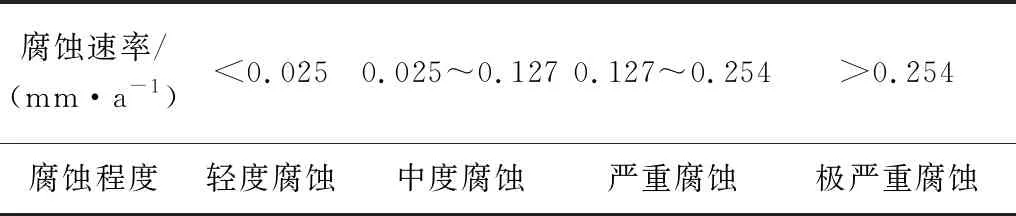

基于均匀腐蚀速率结果对腐蚀程度进行判断,参考标准为NACE RP-0775,如表5所示。

表5 NACE RP-0775 标准对均匀腐蚀速率程度的评判[20]

3 结果与分析

3.1 失重腐蚀速率分析

L320钢在不同流速的均匀腐蚀速率值如图4所示。根据NACE RP-0775 标准进行均匀腐蚀程度的判断。当流速在0,1.00,3.00 m/s时,L320的均匀腐蚀速率分别为0.053 10,0.179 70,0.302 21 mm/a,分别属于中度腐蚀、严重腐蚀、极严重腐蚀。随着流速的增大,L320的均匀腐蚀速率逐渐增大,这是因为流速的增大加大物质和电荷的传递速率。

图4 L320在不同流速下的均匀腐蚀速率值

3.2 腐蚀产物形貌分析

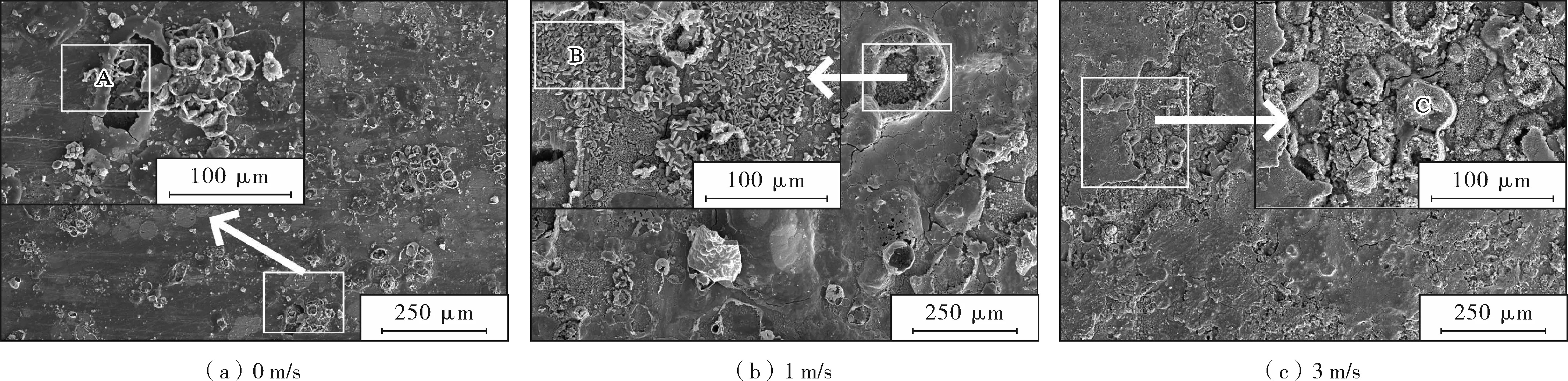

目标管道3组工况的腐蚀形貌如图5所示,能谱分析结果如表6所示。L320在流速0 m/s中腐蚀产物主要呈圆形颗粒,结构致密、附着性良好,基体表面趋于平整,腐蚀为中度,与均匀腐蚀速率测试结果相符。选择A区域进行能谱分析,腐蚀产物元素为C、O、Si、Mn、Fe,其中Fe:C:O原子比约为1∶1∶3,推测腐蚀产物主要由FeCO3组成。L320在流速1.00 m/s中腐蚀产物主要呈圆形颗粒,比较均匀地分布在试样上,试样表面的腐蚀坑明显多于流速0 m/s的情况,腐蚀情况比其严重,腐蚀为严重,与均匀腐蚀速率测试结果相符;腐蚀产物元素为C、O、Mn、Fe,在满足Fe、C、O原子比约为1∶1∶3的基础上,氧含量的原子分数还有余量,推测腐蚀产物主要由FeCO3和铁的氧化物组成。L320在流速3.00 m/s中腐蚀产物主要呈圆形针状,整个试样表明都存在一定程度的脱落,腐蚀情况比流速0,1.00 m/s时的情况更严重,腐蚀为极严重,与均匀腐蚀速率测试结果相符;腐蚀产物元素为C、O、Fe,其中Fe、O原子比约为1∶1,推测腐蚀产物主要由铁的氧化物组成,含有少量FeCO3。

图5 L320在不同流速下腐蚀产物形貌

表6 L320在不同工况下腐蚀产物元素比例

3.3 腐蚀产物成分分析

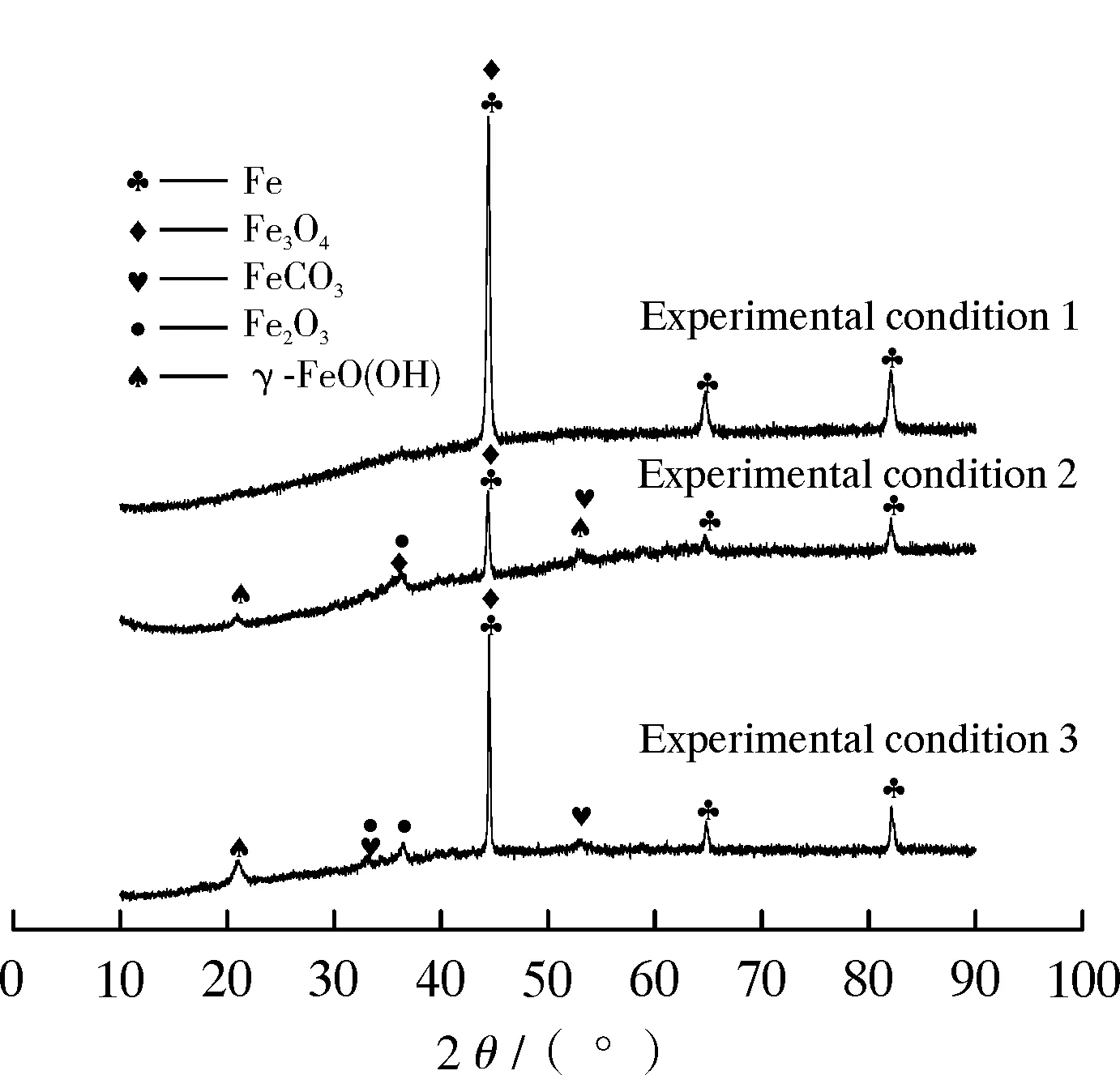

L320在不同流速情况下的腐蚀产物的XRD谱如图6所示,其中工况1、2、3分别代表0,1.00,3.00 m/s。从图6可知,由于试样表面腐蚀产物较少,所以XRD谱中出现了Fe;管道介质中含有CO2和O2,故腐蚀产物中主要为铁的氧化物[γ - FeO(OH)、Fe2O3、Fe3O4]和FeCO3。

图6 L320在不同流速情况下腐蚀产物的XRD谱

3.4 腐蚀行为分析

在温度30 ℃、总压2.0 MPa、CO2含量1.20 (摩尔分数,%)、O2含量0.01 (摩尔分数,%)条件下,L320钢的腐蚀机理示意图如图7所示。结合EDS谱及XRD谱测试结果可知,CO2/O2共存体系的腐蚀产物为Fe2O3、FeOOH、Fe(OH)3、Fe3O4、FeCO3。

图7 L320钢在CO2/O2共存中不同流速下的腐蚀机理示意图

CO2/O2共存体系中,CO2属于酸性气体,溶于水后发生析氢腐蚀。CO2的溶解如下:

(9)

(10)

(11)

阳极反应:

(12)

阴极反应:

(13)

(14)

(15)

产物生成[24]:

(16)

(17)

(18)

O2属于强氧化剂,发生吸氧腐蚀。O2与CO2共存体系中发生腐蚀时,O2主要有2方面的作用,一方面提供新的阴极反应途径,如式(19)所示,促进电化学腐蚀过程;另一方面,可氧化Fe2+生成Fe3+的氧化物,溶液中Fe2+浓度降低,抑制了致密的FeCO3膜的形成,因而产物中FeCO3含量较少。

O2直接参与阴极反应[25]:

O2+2H2O+4e→4OH-

(19)

Fe(OH)2化学性质不稳定,极易被O2氧化生成Fe(OH)3,而Fe(OH)3发生脱水反应可生成Fe2O3和FeOOH,如式(20)~(23)所示:

O2氧化Fe2+生成Fe(OH)3:

Fe2++2OH-→Fe(OH)2↓

(20)

4Fe(OH)2+O2+2H2O→4Fe(OH)3

(21)

Fe(OH)3脱水反应生成Fe2O3和FeOOH:

Fe(OH)3→FeOOH+H2O

(22)

2Fe(OH)3→Fe2O3+3H2O

(23)

根据XRD谱测试结果可知,产物中含有少量的Fe3O4,其可由FeOOH与Fe2+反应生成,如式(24)所示。

Fe2++8FeOOH+2e-→3Fe3O4+4H2O

(24)

根据腐蚀产物表面微观形貌,可知体系腐蚀产物整体结构疏松多孔、致密性较差,为介质和金属离子的交换提供了通道,无法对基体形成良好的保护作用。此外,形貌结果还显示了产物膜表面有较多絮状堆积物,平整处产物与絮状堆积物结构存在明显差异,平整处产物结构致密,保护性更好,而絮状堆积物结构更为疏松、保护性较差,且堆积物的底层发生了严重的局部腐蚀,腐蚀产物膜结构的不均匀性为局部腐蚀提供了条件。可以推测,以絮状堆积物底的钢材基体为阳极,而平整处产物覆盖钢材为阴极,形成“小阳极大阴极”。

4 结 论

(1)基于多相流瞬态模拟仿真,温度和压力随着管道的增加呈现下降的趋势,符合热力学规律;管道气体表观流速的整体趋势,随着里程的增加呈现逐渐上升的趋势。由于管道起伏造成流速的波动,壁面剪切力也是存在同样的规律。

(2)基于Pearson相关系数法,确定影响腐蚀速率的主控因素为流速。

(3)随着流速的增加,L320在CO2/O2共存条件下的均匀腐蚀速率逐渐增大。

(4)根据腐蚀产物SEM、EDS、XRD谱表征结果可知,CO2/O2共存体系的腐蚀产物为Fe2O3、FeOOH、Fe(OH)3、Fe3O4、FeCO3。