水性耐油防腐涂料的制备及性能研究

张 哲,刘兰轩,冯增辉,吴东恒,刘秀生,周闻云

(1. 武汉材料保护研究所有限公司,湖北 武汉 430030;2. 特种表面保护材料及应用技术国家重点实验室,湖北 武汉 430030;3. 陆军工程大学军械士官学校机械工程学院,湖北 武汉 430030)

0 前 言

重工机械素来是工程建设中的重要角色,然而重工机械中油箱的腐蚀问题却一直困扰着科研工作者。

由于使用和运输环境的影响,油品中不可避免的会混入杂质和水分[1]。杂质的存在一方面会引起管道、储罐和引擎等发生腐蚀,另一方面也会堵塞管道、过滤器和阀门等部件,从而缩短油箱的使用寿命[2]。另外,由于水的密度比油大,所以在油箱的底部会形成油 - 水 - 基材界面,基材金属裸露在此界面容易发生锈蚀[3-5],且在此界面有充足的碳源和氮源,非常适合微生物生长,微生物能催化燃油中硫化物的氧化,从而加速油箱腐蚀。目前针对油箱的腐蚀现状,主要采用3种措施进行防护:第一,对油箱内壁基材采用镀锌防护,但此种防护方式对结构复杂的大型油箱工件来说,施工较为不易,且效果不好;第二,采用酸洗、磷化方式对油箱内壁进行处理,但此种防护手段成本高,且防护效果不理想;第三,在油箱内壁涂覆一层耐介质和耐油性良好的有机涂层。本工作以环氧树脂[8,9]为基体树脂,配套使用硅烷前处理技术,制备出高性能水性耐油防腐涂料[10],对提高工程机械的安全性、减少由于油箱和油泵的腐蚀带来的资源浪费具有深远意义。

1 试 验

1.1 试验原料

环氧树脂乳液:6520 - WH - 53A;氨基树脂:CYMEL®325;消泡剂:DF - 68;增稠剂:TU - 202;水性高分子分散剂:D - 8280;腐蚀抑制剂:NALZIN®FA179;脱脂剂:PA30 - IM3;硅烷前处理剂:SA - 201;纯水:35 μS/cm,自制;炭黑:MA100。

1.2 试验仪器

高速分散机:SFJ - 400;电子天平:MP - 6001;盐雾试验箱:H/YW - 90A;电热恒温鼓风干燥箱:DHG - 9008;逆渗透纯水机:CSR - 1 - 10;差示扫描量热仪:HS - DSC - 101B;电化学工作站:CHI - 604E。

1.3 涂料的制备

经过多次平行筛选试验,确定涂料的基本配方如表1、表2所示。

表1 水性耐油涂料色浆的基础配方(质量分数)

表2 水性耐油涂料的基础配方(质量分数)

称取一定质量(此处称取的质量依最终得到的色浆而定,且在研磨中有水分的蒸发,需要不断补充纯水质量)的纯水和炭黑置于研磨釜中,搅拌均匀后滴加分散剂,加入研磨珠,在室温下研磨分散4 h。用细度剂测试色浆的细度≤15 μm,过滤色浆。取过滤后的色浆,依次加入环氧树脂,氨基树脂,腐蚀抑制剂,消泡剂,增稠剂等在室温下分散1.5 h,取出分散好的涂料过滤,待用。

1.4 冷轧钢板前处理技术及样板制备

力学性能测试以马口铁为基材,采用2道浸涂方式制板,1道浸涂表干后浸涂第2道,2道表干后放入220 ℃电热恒温鼓风干燥箱固化10 min。耐盐雾、耐柴油等防腐蚀性能测试以冷轧钢板为基材,冷轧钢板除锈后在45 ℃脱脂剂中脱脂3 min,纯水洗去脱脂剂,在45 ℃硅烷处理剂中震荡2 min,鼓风机干燥后采用2道浸涂方式制板,置于220 ℃固化10 min,待用。2道浸涂后的平均涂膜厚度约为30 μm,用于耐盐雾、耐柴油等长期性能测试的样板需放置在(23±2)℃试验条件下养护14 d,采用防水胶带封边后进行测试。

1.5 正交试验设计[11,12]

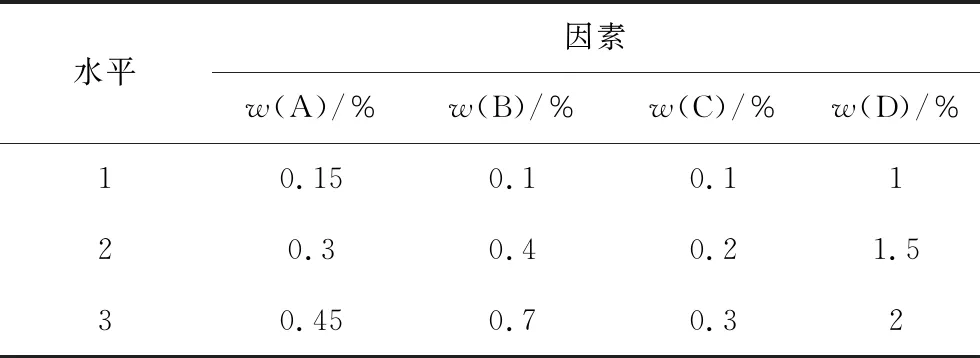

水性耐油涂料是单组分涂料,助剂的用量直接影响涂层的外观、基本性能和耐油性能。本试验采用正交试验优化配方,以节省成本,提高效率。本试验选取因素A为分散剂的质量分数,B为增稠剂的质量分数,C为腐蚀抑制剂的质量分数,D为成膜助剂的质量分数,见表3。每个因素选取3个水平值,选取L9(34)正交表进行配方优选试验。

表3 正交试验因素与水平结果表

根据L9(34)正交表进行试验,选取涂层的耐柴油天数作为主要考察指标,计算各因素的均值K和极差R,试验结果见表4。

从表4中可以看出,在所选定的4个因素中对耐柴油涂料、耐柴油时间影响最大的因素为分散剂的用量A,其次是腐蚀抑制剂的用量C,再就是成膜助剂的用量D,最后是增稠剂的用量B,即4个因素对试验结果的影响程度依次为:分散剂的用量>腐蚀抑制剂的用量>成膜助剂的用量>增稠剂的用量。

通过表4中每1个因素各水平的耐柴油时间合计的最大值,确定各助剂的最佳用量为:分散剂的质量分数为0.3%,腐蚀抑制剂的质量分数为0.2%,成膜助剂的用量为1.5%,增稠剂的质量分数为0.7%。由于该组条件不包含在以上9组正交试验中,因此需要追加1次试验并进行检测加以验证。

表4 L9(34)正交试验及测试结果

1.6 测试与表征

采用差示扫描量热仪(DSC)测试涂料的固化过程,预测涂料完全固化的温度范围;采用浸泡法测试涂层的耐柴油性,参照GB/T 9274-88进行;采用划格法测试涂层附着力,参照GB/T 9286-1998进行;采用柔韧性测定器测试涂层的柔韧性,参照GB/T 1731-93进行;采用冲击试验器测试涂层耐冲击性,参照GB/T 1732-93进行;采用铅笔硬度测试涂层的硬度,参照GB/T 6739-2006进行;采用中性盐雾箱测试涂层的耐盐雾性能,参照GB/T 1771-91进行,采用电化学工作站通过三电极体系测试涂层耐蚀性。

2 结果与讨论

2.1 耐柴油性及基本性能测试

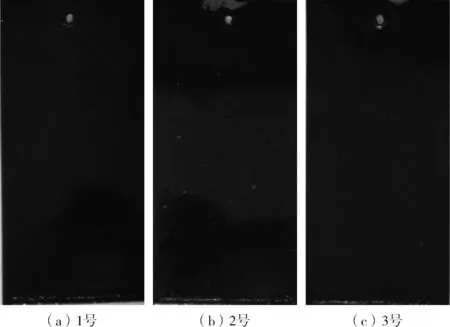

追加验证试验10,对分散剂的质量分数为0.3%,腐蚀抑制剂的质量分数为0.2%,成膜助剂的用量为1.5%,增稠剂的质量分数为0.7%的正交优选耐柴油涂料配方进行测试。冷轧板除锈后配套使用硅烷前处理工艺,经过2道浸涂,制备样板。取3块样板,编号1号,2号,3号,做耐柴油试验,如图1所示。由图1可知耐柴油第342 d 2号、3号样板边缘处有漆膜脱落现象,故配方10涂料的耐柴油天数为342 d。另取样板评价涂层的基本力学性能及耐中性盐雾性能,结果如表5,可见涂膜综合性能良好。

图1 耐柴油342 d试验结果

表5 追加试验10涂层性能评价

2.2 差示扫描量热分析

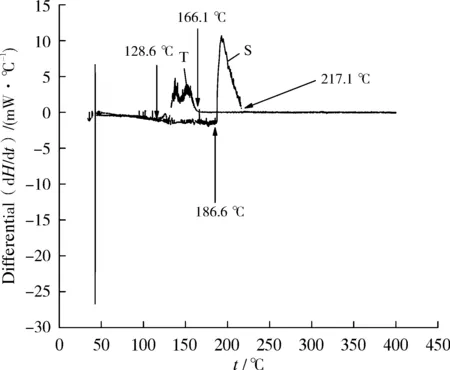

水性环氧树脂和氨基树脂在常温条件下不能发生交联固化,需要在加热的条件下才能进行交联反应。本试验采用差示扫描量热仪法来分析该耐油防腐蚀涂料配方的固化条件及固化热焓,由于该涂料为水溶性涂料,在DSC曲线中水的蒸发吸热现象较为严重,影响对该涂料固化热焓的分析,故本试验选取纯水为参照物,在同等试验条件进行试验。本试验升温速率为10 ℃/min,样品加入量约为15 mg,温度从常温(25 ℃)升温到400 ℃,测试结果如图2所示,其中T为涂料的差式扫描量热曲线,S为纯水的差示扫描量热曲线。

图2 热流率与温度的关系

由图2可知,纯水的差示扫描量热(DSC)曲线吸热峰比较尖锐,峰面积较大,这是由于在升温过程中,水蒸发吸热,对水蒸发过程中的吸热峰进行积分,即为水的蒸发热焓,测得的水蒸发过程中热焓变化ΔH为4 126.784 0 J/g。涂料的差示扫描量热(DSC)曲线与纯水相比,峰面积明显减小,这是由于在差示扫描量热(DSC)曲线中,随温度的升高,既有溶剂水的蒸发,又有水性环氧树脂和氨基树脂发生的交联固化反应,水的蒸发属于吸热过程,水性环氧树脂与氨基树脂的固化反应为放热过程,2者同时作用,导致峰面积减小,此过程的热焓变化约为1 200.326 0 J/g。

为探究固化反应的开始温度与完全固化时的温度,考察了图2差示扫描量热(DSC)曲线中热流率对温度的微分与温度的关系,见图3,其中T为涂料的差式扫描量热曲线,S为纯水的差示扫描量热曲线。由图3可知当温度低于128.6 ℃时涂料和纯水在DSC曲线中的斜率相差不大,这是因为温度低于128.6 ℃时,涂料试样和纯水试样主要发生水的蒸发吸热过程。当温度高于128.6 ℃时,水性环氧树脂和氨基树脂开始固化,由于此过程为放热过程,所以DSC曲线中斜率逐渐增大。

图3 热流率对温度的微分与温度的关系

当温度在128.6~166.1 ℃时,水性环氧树脂和氨基树脂固化反应较为剧烈,放热量较大,是固化反应的主要阶段。当温度在166.1~217.1 ℃时,进入固化反应的尾声阶段,此时既有少量基团的固化反应,又有漆膜干燥过程。综上所述该水性耐油涂料的烘烤温度高与217.1 ℃时较为适宜,考虑到高分子材料的热老化性能,将该水性耐油涂料的烘烤温度设为220 ℃,由前文性能(1.4制板过程中提到“置于220 ℃固化10 min”)测试结果可知,经过220 ℃烘烤,漆膜综合性能最佳。

2.3 电化学试验及腐蚀结果分析

分别取硅烷前处理后的冷轧钢板、涂有耐油涂层的样板,各留出1 cm×1 cm的工作面积,非工作面用环氧树脂密封。采用经典的三电极体系电化学工作站,在室温下对材料进行电化学性能(开路电位、极化曲线、交流阻抗)测试,工作介质为3.5%(质量分数)NaCl溶液[13,14]。

2.3.1 开路电位测定

采用Ivium型电化学工作站测量各个试样开路电位,工作电极为各个试样,参比电极为银电极,辅助电极为铂电极,设备连接完毕后待试样的自腐蚀电位稳定后开始测量。电位时间曲线(EVT)是参比电极与工作电极间的开路电位随时间变化的曲线,图4是基材和涂有耐油涂层试样的开路电位曲线,其中J为基材的开路电位,T为涂有耐油涂层体系的开路电位。

图4 基材和涂有耐油涂层体系的开路电位图

通过分析基材、涂层体系试样在3.5%NaCl溶液中的自腐蚀电位的变化趋势来评价其腐蚀倾向。由图4可以看出基材的自腐蚀电位发生负移,其自腐蚀电位由约-580 mV负移至约-675 mV,且自腐蚀电位在60 min左右趋于稳定。这是由于在试验过程中,基材表面发生锈蚀生成腐蚀产物,随时间的延长,腐蚀产物在基材表面的沉积量逐渐增大,腐蚀产物的存在抑制了阳极的溶解,同时降低了腐蚀体系中氧元素的扩散速度,从而降低了基材的腐蚀速度。由图4可以看出,涂层体系的自腐蚀电位由开始的155 mV先正向迁移至195 mV,之后负移至155 mV,涂层体系的自腐蚀电位在15 min后趋于稳定。由图4可知该涂层体系试样自腐蚀电位较高,且在3.5%的NaCl溶液中变化不大,其腐蚀倾向明显弱于基材试样,对基材具有良好的的防护性能。

2.3.2 极化曲线

材料的腐蚀基本规律和腐蚀机理可以用极化曲线来说明,腐蚀电位值的大小可以反映材料的腐蚀倾向,腐蚀电流值的大小可以说明腐蚀速率的大小[15]。本试验采用Ivium型电化学工作站,分别采集了基材和涂层体系的极化曲线数据,并用作图软件做出了2种试样的极化曲线如图5所示,其中J为基材的极化曲线,T为涂有耐油涂层体系的极化曲线。

图5 基材和涂层体系极化曲线

由表6可知基材的自腐蚀电位约为-642 mV,涂层体系自腐蚀电位约为534.027 mV,明显高于基材的自腐蚀电位。基材的腐蚀电流密度约为9.527 μA/cm2,涂层体系试样的腐蚀电流密度约为1.231×10-8μA/cm2,约为基材腐蚀电流密度的1.3×10-9倍。由电化学参数可知涂层体系较之基材,其腐蚀倾向明显较小,其腐蚀速率也较慢。

表6 基材和涂层体系试样由极化曲线解析得到的电化学参数

2.3.3 电化学阻抗

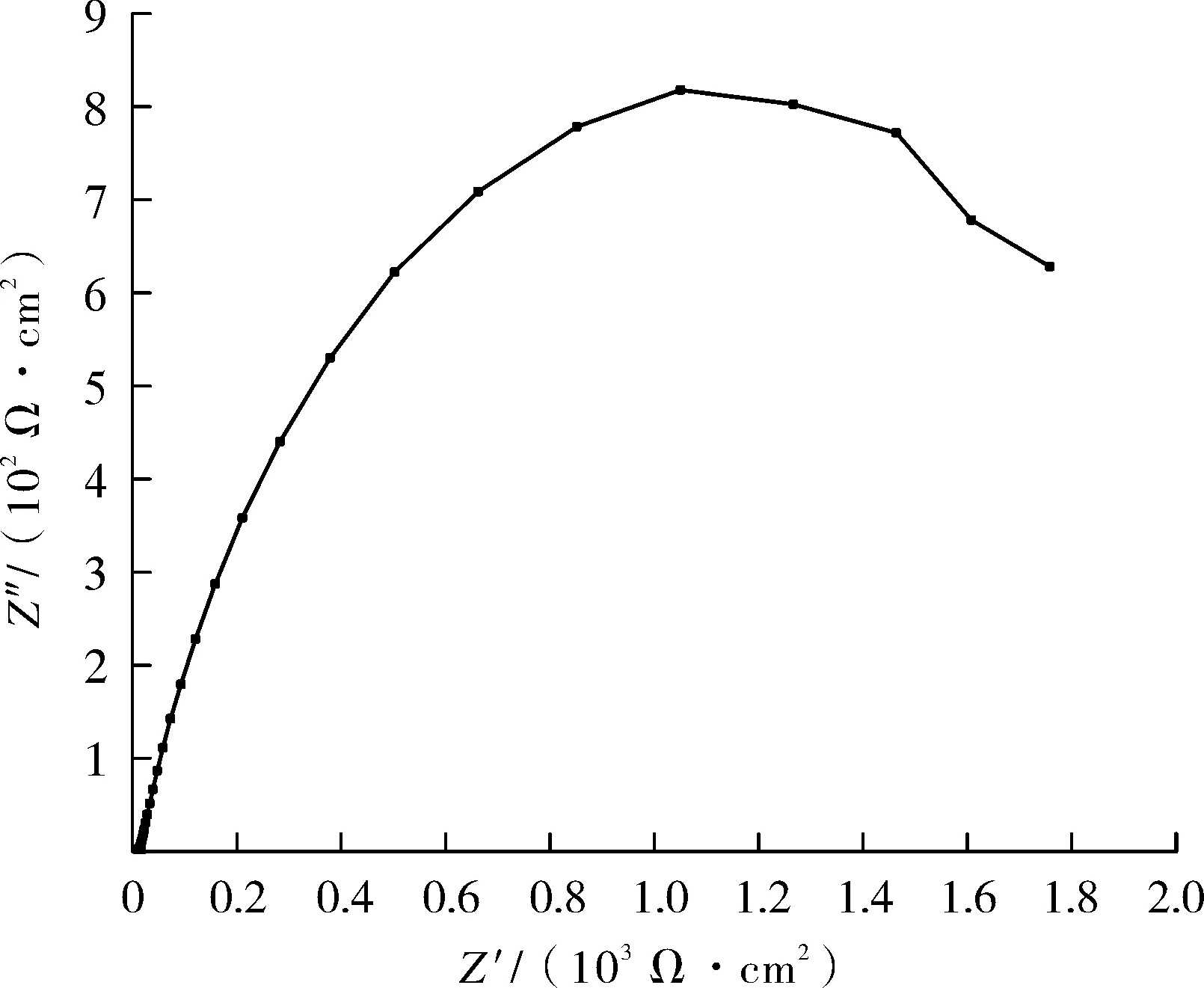

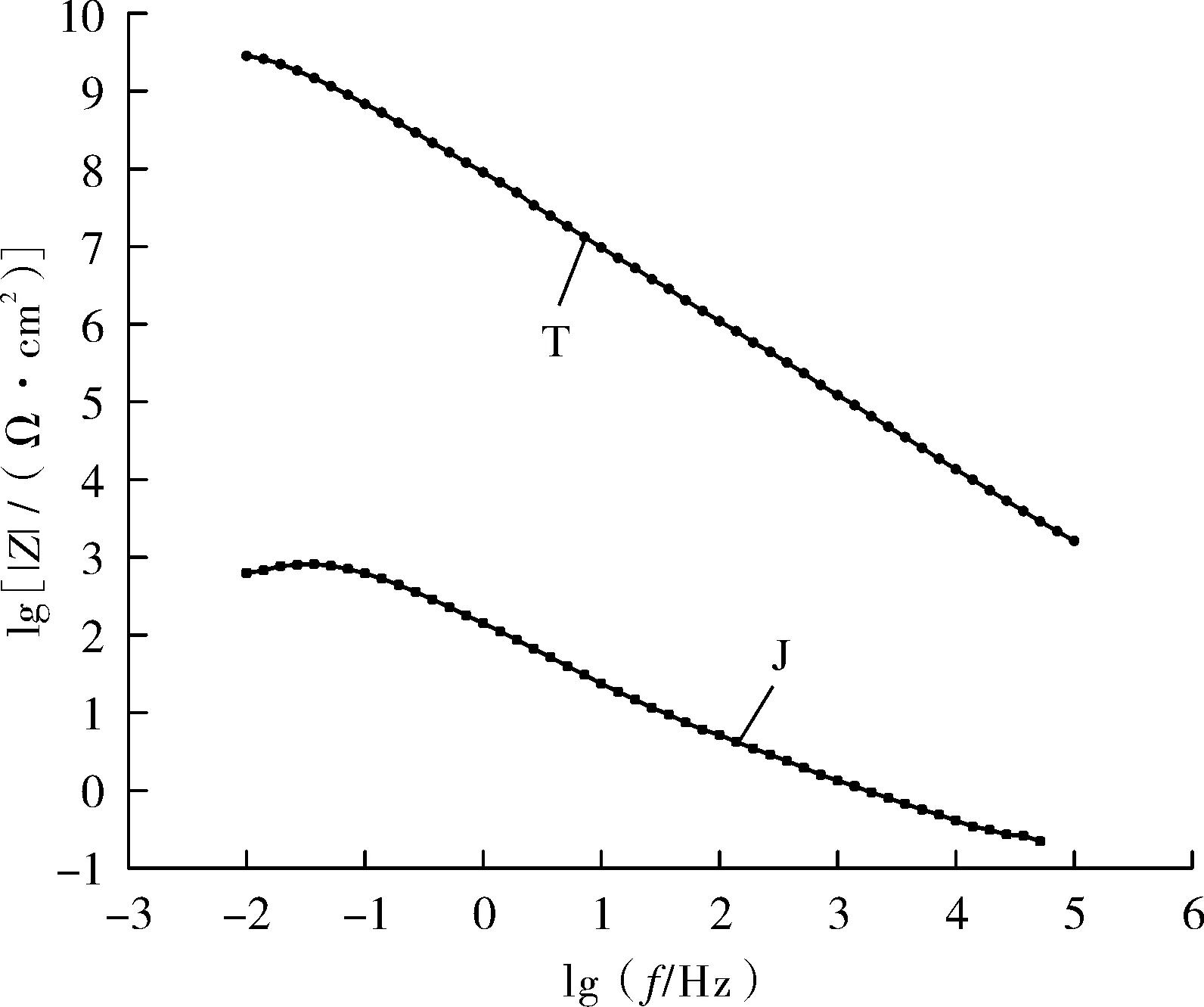

电化学阻抗谱(EIS)是指电化学系统在小振幅的交流信号扰动下,扰动信号与系统响应之间的关系谱图,同时又可以通过电化学阻抗谱方法,测量得到较宽频率范围的阻抗谱,以此来研究电极系统,从而得到更多的动力学信息和电极界面结构信息[16-18]。本工作分别对基材和涂层体系试样进行测试,并收集数据,通过绘图软件得到如图6(基材)、图7(涂层体系试样)的电化学阻抗谱。

图6 基材电化学阻抗谱

图7 涂层体系电化学阻抗谱

由图6、图7可以看出基材和涂层体系试样的交流阻抗谱均是曲率半径不同的圆弧即高频区的容抗弧。容抗弧的曲率半径可以反映材料表面膜电阻的大小,曲率半径越大,该材料的表面膜电阻越大,在电化学反应过程中受到阻力越大,电荷越难通过,材料表面膜破坏倾向越小,材料防护性能和耐蚀性能越好。由图6、图7可知涂层体系的容抗弧曲率半径远大于基材的,说明涂层体系的对基材的防护性能较好。

图8为基材和涂层体系的Bode谱,由图可知,涂层体系试样的阻抗振幅明显高于基材阻抗振幅,表明涂层体系阻碍腐蚀性介质迁移渗入基材的效果较好,耐蚀性较好。J为基材的Bode谱,T为涂有耐油涂层体系的Bode谱。

图8 基材和涂层体系试样的Bode谱

3 结 论

(1)通过正交试验探究了涂料各组分的最佳用量,发现当分散剂的用量为0.3%,增稠剂的用量为0.7%,腐蚀抑制剂的用量为0.2%,成膜助剂的用量为1.5%时,配套使用硅烷前处理技术得到的耐油涂层,其耐油时间约为342 d,耐油性最佳,综合性能最优。

(2)采用DSC研究涂料的固化过程,并探究出该涂料的固化条件为220 ℃下固化10 min,采用电化学工作站评价涂层耐蚀性,为涂料的研究和涂层的评价提供一定的思路和参考。