添加剂在铝合金微弧氧化中的应用综述

赵华星,孙晓峰,宋 巍,邱 骥,李占明,李德民

(陆军装甲兵学院装备保障与再制造系,北京 100072)

0 前 言

铝合金微弧氧化技术是在阳极氧化的基础上发展而来的,相比常规阳极氧化能达到更高温、更高压范畴,且工艺简单,该技术通过将铝及其合金置于电解液环境中,加载高压电场激发弧光放电,产生瞬时高温高压,在其表面生成陶瓷膜层[1]。铝合金微弧氧化膜层具有较好的耐磨、耐蚀以及装饰作用,具有较高的工程应用价值,但由于其成膜过程伴随放电击穿,会产生较多孔洞,导致膜层致密度差,需在电解液中添加各类添加剂以有效提升膜层综合性能。近年来,对添加剂的研究成为微弧氧化领域的热门方向。

1 铝合金微弧氧化机理

微弧氧化的成膜过程,是一个同时发生化学反应、电化学反应、等离子体反应的复杂过程,并且涉及高压电场、等离子场等领域,成膜在瞬间完成,机理非常复杂[2]。通常认为,微弧氧化过程分4个阶段:阳极氧化阶段、火花放电阶段、微弧氧化阶段和弧光放电阶段[3]。国内外对此有3种主流解释,即热作用引起电击穿、机械作用引起电击穿和“电子雪崩”,其中以20世纪70年代Vijh等[4]提出的“电子雪崩”最为著名,之后Van等[5]通过研究对该模型进行了进一步理论补充,并首次报道了“电子雪崩”的动力来源于放电时产生的巨大的热应力,指出“电子雪崩”总是首先发生在氧化膜最薄弱、最易被击穿的区域,为微弧氧化技术发展做了理论铺垫。

铝合金基体经微弧氧化处理后,会原位生成陶瓷膜层,主要组分为α - Al2O3和γ - Al2O3,其中α - Al2O3是刚玉的主要成分,硬度极高,在自然界中仅次于金刚石,γ - Al2O3是一种多孔的物质,比表面积大,对分子的吸附力强。相比自然氧化膜,微弧氧化陶瓷膜层厚度更大,通常可达到几百微米,能较好地阻止腐蚀介质的侵入,在恶劣环境下对铝合金基体的保护作用更长久。在铝合金微弧氧化过程中,高压作用产生等离子体,等离子体放电击穿铝合金表面自然氧化膜,形成放电通道,融熔的放电通道排出物在电解液中冷淬,使通道快速收缩,因此表面呈现大量火山口形貌的凸起和孔洞,膜层结构疏松,产生较多孔隙[6]。为了解决膜层质量问题,国内外对微弧氧化工艺进行了大量探索,研究发现[7],在电解液中加入不同种类的添加剂,能够有效提高膜层性能,因此探究各类添加剂的作用机理和应用场景成为微弧氧化工程研究的新思路。

2 添加剂对铝合金微弧氧化的作用及应用

微弧氧化的添加剂可分为可溶性盐添加剂、纳米颗粒添加剂和复合添加剂3种类型。可溶性盐不仅能够改善膜层性能,还常被用来染色剂给铝合金工件着色。纳米颗粒由于自身具有减摩和自修复作用,常被用来填充微弧氧化膜层孔隙,以强化膜层。近年来,随着纳米技术的发展,部分学者开始研究2种或多种纳米颗粒混合、纳米颗粒与可溶性盐混合作为复合添加剂,以期对增强膜层防腐蚀、耐磨性能起到更好的叠加效果。

2.1 可溶性盐添加剂

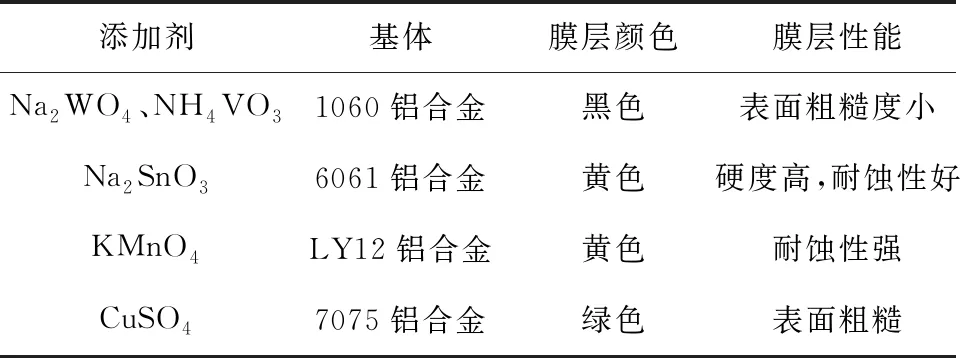

表1 着色添加剂种类

可溶性盐添加剂除用于染色外,对微弧氧化膜层的耐腐蚀性能、热阻隔性能也有较明显提升。王红美等[12]研究了Na2MoO4添加剂对5083铝合金微弧氧化膜层耐腐蚀性能的影响,发现钼酸钠浓度对氧化膜成分和结构影响不明显,但随着钼酸钠含量增多,氧化膜的厚度呈现先增后减的趋势,膜层表面微孔数量逐渐减少,表面更加致密,动电位极化曲线分析指出当钼酸钠浓度为1.0 g/L时,其自腐蚀电流比铝合金基体降低了1个数量级,表现出最佳的耐腐蚀性能。Zhang等[13]以K2ZrF6为添加剂,在硅酸盐溶液体系中,对LY12铝合金表面进行微弧氧化处理,试验发现,K2ZrF6增加了微弧氧化的成膜速率,加入添加剂后,膜层表面更加平整,并且尺寸缺陷减少,K2ZrF6添加剂的加入使膜层中晶态氧化物含量降低、非晶态物质增多,热阻隔性能更佳。微弧氧化技术经过数十年的发展,在电解液中添加可溶性盐添加剂仍然是改善膜层耐蚀性的首要方式。

2.2 纳米颗粒添加剂

纳米颗粒作为添加剂参与微弧氧化反应时,由于其本身减摩、自修复等特性,具有减小摩擦系数的作用,并且能够填充微弧氧化陶瓷膜层的表面微孔,降低膜层孔隙率,提高致密性。纳米颗粒添加剂中对纳米TiO2颗粒、纳米SiO2颗粒等添加剂的研究较集中。纳米颗粒添加剂的使用能够有效增强膜层的结合强度,促进膜层生长,对提高铝合金耐腐蚀性能有积极作用。李红霞等[14]研究了TiO2纳米添加剂在6063铝合金微弧氧化过程中的影响,发现随着纳米添加剂浓度的增大,基体与陶瓷层的结合强度逐渐增大,平均摩擦系数和质量损耗逐渐减小,但添加剂浓度存在一定阈值,图1为不同浓度纳米TiO2添加剂MAO膜层的显微硬度。从图1可以看出,当纳米TiO2浓度达到3.2 g/L后,膜层硬度不升反降,进一步研究发现,当纳米TiO2浓度达到4.0 g/L后,基体与陶瓷层的结合力也随之减弱,平均摩擦系数也有所增大。徐新华等[15]对纳米TiO2做了进一步研究,发现添加剂对陶瓷层氧化成膜的速率有较大增强,并很好地改善了膜层结合强度。赵坚等[16]同样研究了纳米TiO2颗粒添加剂的影响,发现使用添加剂后膜层的耐磨性能反而不如未使用的膜层好。综合来看,纳米TiO2添加剂有利于提高氧化成膜速率,并且使陶瓷层与基体的结合强度增加,但是会导致膜层的耐磨性能下降。近些年,学术界对纳米SiO2颗粒的影响作用也进行了深入研究。索相波等[17]在7A52铝合金表面制备了含纳米SiO2颗粒的微弧氧化层,发现纳米SiO2颗粒添加剂使得铝合金表面电流密度大幅度提高,陶瓷层生长速度可提高了近1倍,并且膜层更加致密,图2对比了未添加SiO2和添加SiO2的MAO膜层的表面微观形貌,从图2中可看出,添加SiO2颗粒后,微弧氧化膜层的孔洞尺寸、数量大幅减小,孔隙率有明显降低,同时测试发现其抗盐雾腐蚀性能也有显著提高。随后,马世宁等[18]从生长动力学角度分析了纳米SiO2颗粒对铝合金微弧氧化膜层的影响,指出微弧氧化层的电击穿主要受氧化层厚度和禁带宽度影响,反应过程中电流由离子电流和电子电流2部分构成,其中电子电流只会引起电击穿,不会促进膜层生长,而离子电流恰恰相反,添加纳米SiO2颗粒能降低微弧氧化层材料的禁带宽度,从而促进微弧氧化电击穿过程,使陶瓷层快速生长。

图1 不同浓度纳米TiO2添加剂MAO膜层的显微硬度[14]

图2 纳米SiO2添加剂MAO膜层表面形貌[17]

21世纪以来,随着纳米技术的突破,石墨烯以其独特的力学性能受到学者青睐,在添加剂领域崭露头角,石墨烯作为添加剂参与铝合金微弧氧化时,能吸附电解液中的自由电子,在膜层表面形成带负电荷的胶体,当熔融的氧化物从放电通道喷射而出时,吸附于膜层表面的石墨烯被包裹其中,随着温度的迅速降低,石墨烯便以颗粒的形式存在于放电通道中,作为第二相杂质粒子存在于膜层中,降低了微弧氧化表面微孔的孔径尺寸并部分封堵了放电通道,对腐蚀介质离子的渗入起到了明显的阻碍作用,制备的膜层致密均匀,结合强度高,减摩、防腐蚀效果好,氧化石墨烯具有比石墨烯更好的分散性能,在微弧氧化工程应用中拥有更大前景。Chen等[19]在6063铝合金表面制备含石墨烯陶瓷膜层,通过添加不同浓度的石墨烯颗粒,发现随石墨烯浓度的增加膜层厚度不断增加,且膜层耐蚀性大大提高,电化学腐蚀试验发现当石墨烯浓度在0.15 g/L时膜层的耐蚀性最好,并通过耐盐雾腐蚀试验验证了这一数据。Yang等[20]以氧化石墨烯做为MAO溶液的添加剂,发现氧化石墨烯容易分散在电解液中,效果更好。张玉林等[21]以石墨烯作为添加剂,在LY12铝合金表面制备了微弧氧化膜层,研究了膜层的耐摩性能。图3为加入石墨烯添加剂所得MAO膜层的摩擦系数,从图3可以看出,含碳陶瓷层比不含碳陶瓷层的摩擦系数减小了近3倍,石墨烯添加剂对微弧氧化膜层的耐磨性有明显提升,同时对膜层进行极化试验发现其耐蚀性也有较大提高。

图3 加入石墨烯添加剂所得MAO膜层的摩擦系数[21]

2.3 复合添加剂

纳米材料性质各异,不同的纳米材料混合能发挥复合效果。近年来,采用多种纳米颗粒混合、纳米颗粒与可溶性盐混合作为复合添加剂成为研究热点,复合添加剂能有效改善微弧氧化膜层质量,获得更好的耐磨耐蚀性能,目前对复合添加剂的研究主要集中于TiO2、ZnO、La(NO3)3、SiC等纳米颗粒的复合。常见复合添加剂组分的作用如表2所示。总体来看,纳米TiO2的加入能在微弧氧化膜层中产生含Ti新相,有利于增强膜层耐磨耐蚀性能,La(NO3)3与其他纳米颗粒复合使用能有效增加膜层厚度,增强耐腐蚀性能,但其本身危险系数较高,对人体有毒,做添加剂使用时应注意通风,确保操作安全,SiC纳米颗粒做复合添加剂可提高膜层硬度。

表2 常见复合添加剂组分的作用

近10多年来,国内外学者对复合添加剂的研究较多。Lin等[22]在硅酸盐电解液中加入纳米TiO2和纳米ZnO复合添加剂,研究了复合纳米添加剂对微弧氧化膜层组织和性能的影响,对比发现含纳米添加剂的膜层的厚度、硬度、耐磨性和耐蚀性均有明显提高,纳米添加剂膜层表面光滑、致密,孔隙率和微裂纹较少,α - Al2O3、γ - Al2O3相含量明显增加,并且在膜层中发现了新相Al3Ti和Zn0.6Ti0.4,指出新相是陶瓷膜层耐蚀性和耐磨性较好的主要原因。黄丹[23]同样在硅酸盐体系中添加纳米TiO2和纳米ZnO复合添加剂并进行了研究,通过试验获得了较优的工艺配比,指出在纳米TiO2浓度为2~5 g/L,纳米ZnO浓度为1~3 g/L的范围内,当纳米TiO2浓度为4 g/L,纳米ZnO浓度为2 g/L时,粗糙度最小,该参数下膜层表面较致密,最大程度地改善膜层与基体的结合力,提高膜层的耐磨性和耐蚀性,综合性能最好,加入纳米TiO2和ZnO复合添加剂制备的MAO膜层的表面粗糙度见图4。吴德凤等[24]使用La(NO3)3纳米ZnO复合添加剂对铸造铝合金进行微弧氧化,发现复合添加剂的使用极大地提高了膜层的耐蚀性,并且明显增加了膜层的厚度和硬度。Kaseem等[25]在7075铝合金微弧氧化过程中加入MoO2和ZrO2复合添加剂,通过对膜层的电化学测试发现复合添加剂的加入极大增强了膜层的耐腐蚀性能。熊仁章等[26]在铝合金微弧氧化时使用Na2WO4和SiC颗粒复合添加剂,发现添加剂的加入不仅能抑制膜层中的孔洞形成,而且能够改善膜层相结构,尤其是SiC颗粒在反应过程中能够进入陶瓷膜层,进一步改善了膜层的耐磨性。黄鑫等[27]通过在硅酸盐电解液中加入纳米TiO2和La(NO3)3复合添加剂,发现纳米TiO2和La(NO3)3参与并促进了微弧氧化反应,添加复合添加剂的陶瓷膜层更加致密,微缺陷少,并且试验发现膜层中生成了新相金红石和二氧化硅,使得膜层表现出良好的耐磨性、耐蚀性和较高的硬度。

图4 加入纳米TiO2和ZnO复合添加剂制备的MAO膜层的表面粗糙度[23]

3 总结与展望

(1)微弧氧化过程是一个化学反应、电化学反应、等离子体反应同时发生的复杂过程,并且涉及高压电场、等离子场等领域,瞬间成膜,机理非常复杂[2],以美国、俄罗斯为代表的发达国家对微弧氧化研究起步较早,工程实践上应用经验较丰富,对其理论机理有着较深入的研究。但至今各种理论均不能完美解释整个微弧氧化过程,探究微弧氧化机理对于指导工程实践仍具有现实意义,可以预见的是,随着基础科学的不断进步,微弧氧化机理研究会有更深入的突破。

(2)铝合金微弧氧化处理制备的陶瓷膜层表面存在大量缺陷,孔隙率较高,致密性差。在微弧氧化电解液中加入不同种类的添加剂,均能较大程度改善膜层质量,提高铝合金耐磨耐蚀性能,不同种类不同浓度的添加剂效果各异。21世纪以来,随着纳米科技的飞速发展,纳米颗粒以及各种复合添加剂被广泛应用,纳米材料具有高耐热性、高强度、高模量、耐腐蚀等特性,为铝合金微弧氧化技术应用打开了更广阔的发展空间。相信在不远的将来,铝合金微弧氧化添加剂将会更加成熟。

(3)利用微弧氧化技术对铝合金表面着色是一种铝合金工件着色手段,着色的铝合金色泽稳定,颜色致密,一体成型,具有较好的视觉效果和防护性能。近年来,利用微弧氧化着色的铝合金工件频繁涌现,以汽车车体、手机后壳等高附加值产品为代表,显露出巨大的市场潜力,具有良好的商业前景。