Haynes 282新型高温合金晶粒长大行为及数学模型研究

叶 青谌 颖陈 博倪 恒寇 晨

(1 西京学院机电技术系,西安 710021)

(2 成都九鼎科技(集团)有限公司,成都 610100)

(3 咸阳师范学院物理与电子工程学院,咸阳 712000)

0 引言

Haynes 282合金是一种新型镍基高温合金,在高温下具有杰出的抗氧化、耐腐蚀、耐辐射性能及较高的蠕变强度,且其焊接性能优异[1],已被成功应用于航空航天、石油化工及核工业等关键领域。Haynes 282合金在常温下具有很高的强度和硬度,是一种难加工合金,通常在高温下进行热成型[2]。对于化学成分一定的材料,其微观组织会直接决定材料的强度、硬度、韧性等力学性能[3]。在高温下成型时,晶粒长大引起的晶粒粗化可能导致材料的微观组织及性能劣化[4]。因此,研究材料在高温环境下的晶粒长大行为具有非常重要的意义。

目前对于高温合金晶粒长大行为的研究主要集中于三个方面:第一是高温合金晶粒长大机理的研究,如CHEN L[5]从微观角度研究了GH4033 合金在热轧前的加热过程中的晶粒长大行为,KAI Song 通过试验研究了镍基高温合金的晶粒长大和钉扎效应[6];第二是高温合金的晶粒演变规律研究,如蒋世川研究了固溶温度范围1 140~1 200 ℃和固溶时间范围20~60 min 内GH3128 合金平均晶粒尺寸的演变情况[7],陈小敏研究了镍基高温合金完全再结晶后在980~1 040 ℃保温范围内保温0~150 min 的晶粒长大规律[8]。这类研究往往基于特定的工艺过程,所研究的影响因素变化范围较窄,对于其他工艺过程不具有通用性且研究获得的晶粒长大规律不一定符合宽泛的工艺参数范围内的晶粒长大规律;第三是高温合金的晶粒长大数学模型研究。目前高温合金常用的晶粒长大模型主要有Sellar 模型[9]及Anelli 模型[10],这些模型具有特定的形式及物理意义,在应用过程中具有计算简单、应用方便等优势,但不同高温合金的晶粒长大特性不尽相同,想要建立精确的高温合金晶粒长大模型应针对晶粒长大规律对模型进行一定的改进。

为了研究Haynes 282新型高温合金在高温环境下的晶粒长大规律,拟为其晶粒尺寸及力学性能控制提供理论依据,本文在宽泛的工艺参数范围内开展晶粒长大试验,并从微观组织形貌和平均晶粒尺寸的角度定性、定量地研究Haynes 282合金晶粒长大规律及保温时间和保温温度对Haynes 282合金晶粒尺寸的影响规律。

1 实验

1.1 实验方法

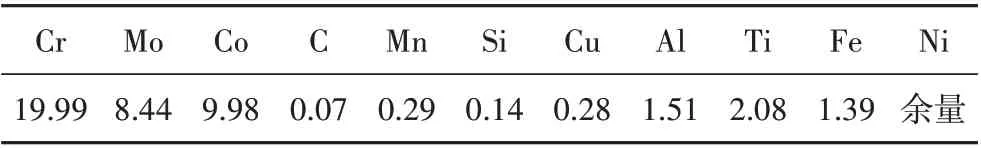

Haynes 282合金化学成分如表1所示,采用72件Φ6 mm×9 mm 的圆柱试样。Haynes 282 合金原始微观组织如图1所示,其原始微观组织由尺寸均匀的等轴晶和少量孪晶组成,使用Nano Measurer 软件统计Haynes 282合金原始晶粒尺寸为29.7 μm。

表1 Haynes 282合金化学成分Tab.1 The chemical compositions of Haynes 282 alloy%(w)

图1 Haynes 282合金原始金相照片Fig.1 The original metallograph of Haynes 282 alloy

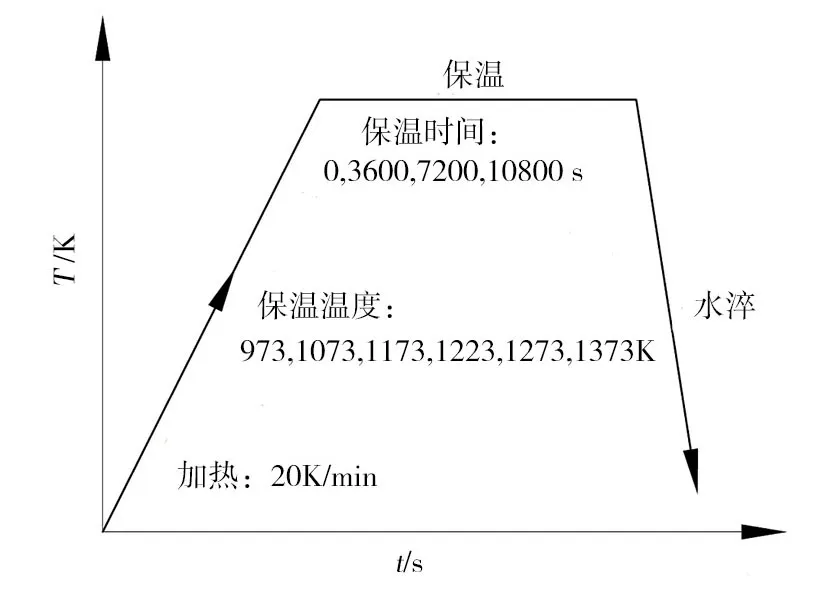

试验设备为电磁感应加热的数控金属熔炼炉。将试样清洗、干燥后,每3件为一组放入炉膛,关闭炉门,按照图2 所示,以20 K/min 的加热速度将试样分别随炉加热至973、1 073、1 173、1 223、1 273、1 373 K,然后保温0、3 600、7 200、10 800 s,全程温控精度±1 K,保温完成后迅速取出试样,水淬并干燥。打磨、抛光并腐蚀试样端面,在光学显微镜下观察Haynes 282 合金晶粒长大试验后的微观形貌并拍摄金相照片。试验中保温0 s(即不保温)的试样作为该保温温度下的初始试样,保温3 600、7 200、10 800 s 的试样作为该保温温度下的晶粒长大试样。试验中选择的温度范围973~1 373 K,最长保温时间10 800 s 可涵盖实际工艺过程的工艺参数范围,设置3 600、7 200 s两个试验保温时间是为了揭示Haynes 282 合金在保温过程中的晶粒演变方式及规律。

图2 Haynes 282合金晶粒长大试验示意图Fig.2 The diagrammatic process for the grain growth tests of Haynes 282 alloy

1.2 试验结果

通过晶粒长大试验,获得Haynes 282合金在不同温度下保温不同时间后的微观组织如表2所示。由表2中Haynes 282合金微观形貌可知,Haynes 282合金在973~1 273 K温度范围内保温后获得的微观组织晶界平直,晶界间夹角多不大于120°,各个晶粒所占晶界数量接近,微观组织与原始组织相似,为尺寸均匀的等轴晶和孪晶,晶粒正常长大。晶粒长大的驱动力是晶粒的总界面能差[11]。细晶粒的晶界多,界面能高,粗晶粒晶界少,界面能低。因此,晶粒在高温状态下往往通过由细晶粒向粗晶粒转变的晶粒长大过程降低总界面能以达到稳定的形态。理想状态下,晶粒的稳定形态为六边形,平直的晶界有利于降低晶界运动的驱动力,各个晶界间120°夹角有利于各晶粒间的形状协调及能量分配[12]。而Haynes 282合金于373 K温度下保温3 600、7 200或10 800 s后,部分晶粒出现异常长大现象[13],大尺寸晶粒周围晶界逐渐合并消失,大尺寸晶粒与周围细小晶粒逐渐合并,形成尺寸大、晶界夹角无规律呈多边化,与周围的其他晶粒共同形成尺寸大小不一的非等轴组织。

表2 Haynes 282合金微观组织Tab.2 The microstructure of Haynes 282 alloy

使用Nano Measurer 软件统计各试验条件下3 个试样的平均晶粒尺寸,将其平均值作为该条件下的平均晶粒尺寸,统计结果如表3所示。

表3 不同温度和保温时间下的平均晶粒尺寸Tab.3 The average grain sizes at different holding temperatures and holding times

2 晶粒长大规律研究

2.1 保温时间对晶粒长大的影响

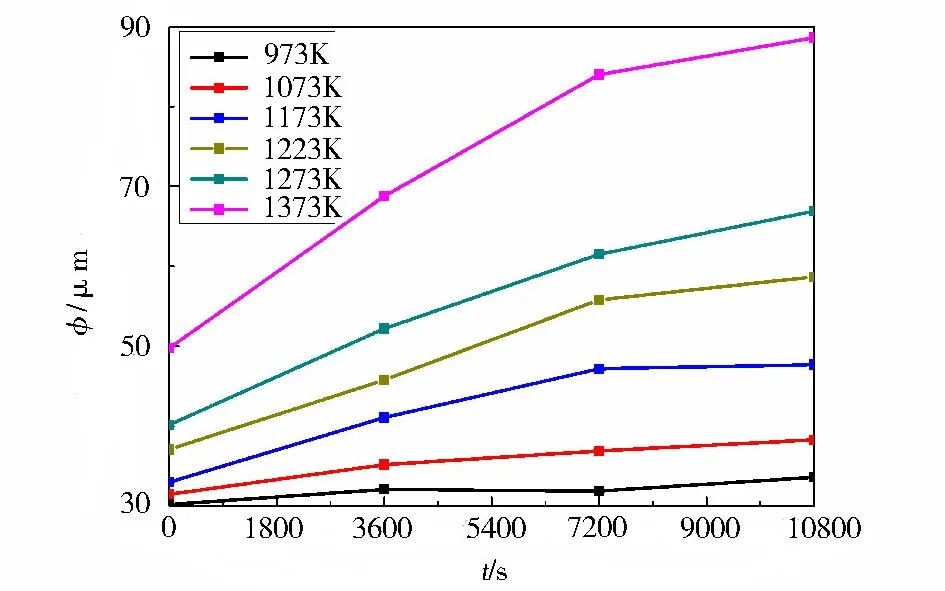

由表3 可知,在高温条件下,Haynes 282 合金晶粒会出现不同程度的长大。在加热到试验温度后,平均晶粒尺寸由原始平均晶粒尺寸29.7 μm 根据试验温度的不同长大至30.2~49.8 μm。保温过程中Haynes 282 合金晶粒尺寸与保温温度及保温时间的关系如图3 所示。由图3 可知,在较高温度下保温时,外界环境能够为Haynes 282 合金晶粒长大提供充足的能量作为驱动力,晶粒尺寸随着保温时间的增加逐渐增加。当在973~1 373 K 恒温环境下保温10 800 s 后,Haynes 282 合金晶粒尺寸已经由开始保温时的30.2~49.8 μm 长大至33.6~88.6 μm。此外,在973~1 173 K 温度范围内,Haynes 282 合金晶粒尺寸处于较低水平,而在1 273~1 373 K 温度范围内晶粒尺寸明显增加至较高水平。一方面,这是由于更高的温度能够为原子扩散和晶界迁移提供有利条件,促进晶粒长大;另一方面,在1 273~1 373 K 温度范围内晶粒发生了异常长大,促使某些晶粒吞食周围的细小晶粒,导致其自身晶粒尺寸显著增加且晶粒数量减少,因此,平均晶粒尺寸显著升高。镍基高温合金晶粒异常长大的主要原因是在较高温度下,晶粒均获得了继续长大所需的能量,但由于γ'相的钉扎作用,绝大多数晶粒的长大会受到阻碍,只有少量晶粒能够不受束缚吞食其他晶粒而快速长大,直至外界提供的能量不足以支撑其继续长大或吞食其他晶粒后被钉扎作用限制长大[14]。

图3 不同温度下Haynes 282合金平均晶粒尺寸随保温时间演变情况Fig.3 The average grain size evolution of Haynes 282 alloy with holding time at different holding temperatures

通过将晶粒尺寸-保温时间关系拟合并对保温时间求导,可得到如图4所示的Haynes 282合金在不同保温温度下晶粒尺寸随保温时间的变化率(晶粒长大速度)。可知看出,随着保温的进行,晶粒长大速度逐渐放缓,当保温时间达到5 400~9 000 s 时,晶粒长大速度急剧下降,最终趋于0,这是由于在特定的温度环境下,环境提供的能量有限,当晶粒长大到一定程度后,环境提供的能力不足以供应晶粒继续长大所需能量。因此,如图3 所示,在特定的保温温度下,Haynes 282合金晶粒尺寸与保温时间的关系曲线呈抛物线型。从图4 还可以看出,随着温度升高,晶粒长大速度整体水平显著提高,说明更高的温度能够显著促进Haynes 282合金的晶粒长大。

图4 Haynes 282合金在不同保温温度下晶粒长大速度随保温时间的变化关系Fig.4 The variation relationship of the grain growth rate of Haynes 282 alloy with holding time at different holding temperatures

2.2 保温温度对晶粒长大的影响

由图5 可知,当保温时间一定时,随着保温温度升高,Haynes 282合金晶粒尺寸逐渐增大。这是由于在更高的保温温度下,环境提供的能量更加充分,晶界自由能越高,晶界更倾向于通过迁移的方式降低自身自由能[11],在晶界迁移的过程中会逐渐合并周围的细小晶粒使自身晶粒尺寸变大。

图5 不同保温时间下Haynes 282合金晶粒尺寸与保温温度的关系Fig.5 The relationship between the average grain size of Haynes 282 alloy and holding temperature at different holding times

3 晶粒长大模型构建

3.1 晶粒长大模型改进

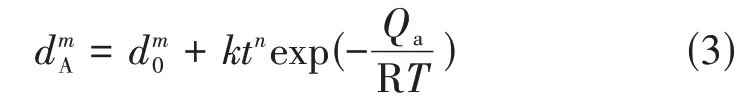

用于表征等温条件下晶粒长大后晶粒尺寸的模型主要有两种:其一是如式(1)所示的Sellar 模型,该模型考虑了初始晶粒尺寸、保温时间、保温温度对最终晶粒尺寸的影响,但其将最终晶粒尺寸和保温时间考虑为线性关系,未充分考虑最终晶粒尺寸与保温时间关系的复杂性;其二是如式(2)所示的Anelli模型,该模型未考虑初始晶粒尺寸的影响。

式中,dA和d0分别表示保温后的平均晶粒尺寸和初始晶粒尺寸,t和T分别表示保温时间和温度,R 代表普适气体常数,R=8.314 J/(mol/K),Qa表示晶粒长大激活能,k和n为常数。

研究结果表明,初始晶粒尺寸对于晶粒长大过程有显著影响[15-16],在晶粒长大模型中应充分考虑。考虑到最终晶粒尺寸与保温时间的抛物线型关系,将Sellar模型与Anelli模型结合,构建如式(3)所示的晶粒长大模型,以实现Haynes 282合金晶粒长大行为的精确表征。此外,由分析可知,Haynes 282合金在973~1 173 K内保温晶粒尺寸及长大速度均处于较低水平,而在1 173~1 373 K内保温晶粒尺寸及晶粒长大速度均显著提高,因此,在本次研究中将Haynes 282合金晶粒长大模型按温度T≤1 173 K和温度T>1 173 K分为两段计算。T≤1 173 K 时,模型常数取m1、k1、n1和Qa1,T>1 173 K时,模型常数取m2、k2、n2和Qa2。

式中,m、k和n为需要求解的常数。

3.2 晶粒长大模型计算

将式(3)变换可得:

假设m已知,保温温度T一定时,有:

保温时间t一定时,有:

通过回归方法可以通过式(5)~(6)求解Qa和n值,将其代入式(3)可求解k值。

为验证模型的预测精度,将973、1 073、1 173、1 273、1 373 K 条件下的试验数据作为模型计算基础数据,1 223 K条件下的试验数据作为测试组,不参与模型计算,作为最终计算模型的验证数据组。为确定晶粒长大模型中m值,假设取m值为区间[1,10]的整数,按式(3)~(6)对晶粒长大模型进行求解并预测不同试验条件下的晶粒尺寸,通过式(7)所示的均方误差(MSE)来评价所构建的晶粒长大模型的预测能力。MSE值越小表明模型精度越高。

式中,S和Y分别代表平均晶粒尺寸试验值和晶粒长大模型预测值,N为样本数量。

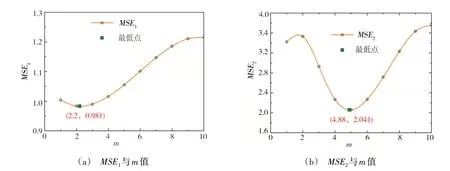

经求解,不同m值所对应的模型常数值和均方误差如表4所示。

表4 不同m值对应的晶粒长大模型计算常数值和均方误差Tab.4 The calculated constant values and mean square errors of grain growth model corresponding to different m-values

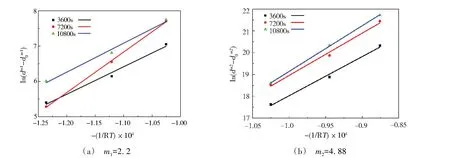

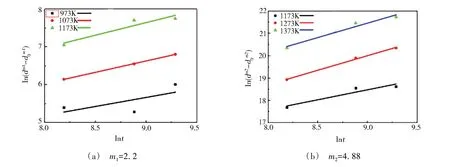

由表4 中数据可得到m值与MSE值关系如图6所示。当T≤1 173 K 时,MSE1值随m值先减小后增大,在m1=2.2时,模型精度最高,MSE1=0.981;当T>1 173 K 时,MSE2值随m值先轻微增大,然后减小至最小值后再增大,在m2=4.88 时,模型精度最高,MSE2=2.041。将m1=2.2及m2=4.88作为晶粒长大模型T≤1 173 K 及T>1 173 K 温度区间的最优解并求解模型。ln(dm-dm0)和-1/RT值的关系如图7 所示,对不同保温时间下的数据进行线性拟合,各直线斜率即为不同保温时间下的Qa值,取其平均值为最终Qa值。经计算,Qa1=91 519 J/mol,Qa2=194 480 J/mol。同理,ln(dm-dm0)和lnt值的关系如图8所示,对不同保温温度下的数据进行线性拟合,各直线斜率即为不同保温温度下的n值,取其平均值为最终n值。经计算,n1=0.581 46,n2=1.132 73。将Qa值和n值代入式(3)可求解不同保温时间和保温温度条件下的k值,取其平均值为最终k值。经计算,k1=126 347,k2=1.776 23×1012。

图6 均方误差MSE1及MSE2和m值的关系Fig.6 The relationships between the mean square errors MSE1,MSE2 and m-values

图7 ln(dm - dm0)和-1/RT值的关系Fig.7 The relationships between ln(dm - dm0)and-1/RT

图8 ln(dm - dm0)和ln t值的关系Fig.8 The relationships between ln(dm - dm0)and ln t

综上所述,计算所得Haynes 282 合金晶粒长大模型为:

3.3 晶粒长大模型评价

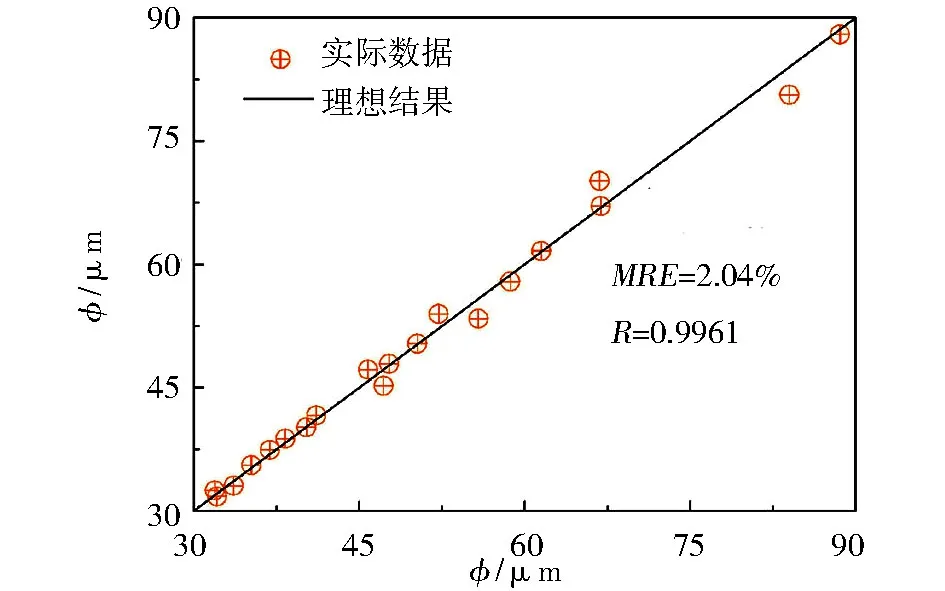

使用构建的晶粒长大模型预测973~1 373 K 保温温度及3 600~10 800 s 保温时间范围内Haynes 282 合金晶粒尺寸,预测值与试验值的比较如表5 及图9所示。

图9 晶粒尺寸实测值及计算值的比较Fig.9 The comparisons between the experimental and predicted grain sizes

表5 不同试验条件下晶粒尺寸预测数据及其与试验数据比较Tab.5 The comparisons between the experimental and predicted grain sizes at different experimental conditions

根据预测数据,可计算出型T≤1 173 K 及T>1 173 K 时对应MSE1=0.963,MSE2=2.048。m1=2.2,m2=4.88 时MSE1、MSE2值较m1、m2取其他值时更小,进一步验证了m1=2.2,m2=4.88时模型精度最高。

由图9可知,晶粒长大模型预测的不同试验条件下的晶粒尺寸数据与实际测量的晶粒尺寸数据吻合度较高,说明模型能够较好地描述Haynes 282 合金恒温条件下晶粒尺寸演变趋势。引入式(9)~(10)所示的平均相对误差(MRE)和相关系数(R)[17]来进一步对晶粒长大模型精度进行评价。由表5可知,晶粒长大模型预测的晶粒尺寸数据最大相对误差仅为5.21%,平均相对误差仅为2.04%。图10 表示以晶粒尺寸试验值为横坐标,以预测值为纵坐标,以45°斜线为理想结果反映预测数据和试验数据的相关性。由图10可以看出实际数据沿理想结果直线分布且距离理想结果直线较近,说明预测数据和试验数据的相关性良好。经计算,预测数据和试验数据的相关系数为0.996 1。MRE值较小且R值较大,表明构建的晶粒长大模型具有较高的预测精度。

图10 晶粒尺寸预测结果与试验结果的相关性Fig.10 The correlation relationship between the predicted and experimental grain sizes

4 结论

(1)在高温条件下保温时,Haynes 282 合金晶粒会出现不同程度的长大。在973~1 273 K 条件下保温,晶粒正常长大,在1 373 K 条件下保温晶粒出现异常长大现象。

(2)Haynes 282 合金在特定的温度下保温时,晶粒随着保温时间的增加逐渐长大,但晶粒长大速度逐渐降低;保温时间一定时,保温温度越高,Haynes 282 合金晶粒尺寸越大。Haynes 282 合金在973~1 173 K 内保温晶粒尺寸及长大速度均处于较低水平,而在1 173~1 373 K 内保温晶粒尺寸及晶粒长大速度均显著提高。

(3)根据Haynes 282 合金晶粒长大规律构建了分段式晶粒长大改进模型,其预测值最大相对误差5.21%,平均相对误差2.04%,相关系数0.996 1,具有较高的预测精度。