板型控制系统在二十辊可逆轧机的应用实践

亓 萌,李 娟

(山东泰嘉新材料科技有限公司,山东 济南 250000)

泰嘉二十辊可逆轧机为森米米尔整体式可逆轧机,由国内知名企业武汉乾冶总承包,该轧机具有刚度大,厚度精度高,板型控制稳定的特点。机组设计成品厚度0.25~2.50 mm,宽度800~1 350 mm,主要生产400系不锈钢卷,产品品质为2D。机组配置水平世界一流,配备有德国IMS测厚仪和安德里茨森德威BFI板型辊,采用的自动板型控制系统有效规避了人工调整板型的不足,调控的准确度较高,产品板型的一致性优越,生产的不锈钢钢卷质量稳定,满足客户的产品质量要求。

1 板型辊介绍及检测控制原理

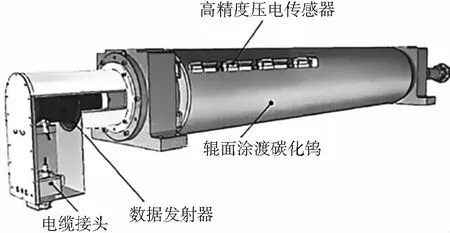

轧机左右工艺平台配置有两条安德里茨森德威BFI板型辊,板型辊形式为接触式板型测量系统,接触式的优点为信号检测直接,信号处理容易保真。该系统通过分布在带宽方向的压电式压力传感器进行数据检测,当有压力作用在其陶瓷应变片传感器上时,力信号被直接转变成电信号,这种结构使其具有高精度、高分辨率和良好的动态性能。板型辊最小精度单位张力为0.66~2.00 N/mm2,模拟的压力信号在板型辊的旋转部分完成数字化转换,并传输到控制系统进行数据综合分析和处理,然后将处理后的信号分为两部分,一部分用于在线显示板型,主要通过HMI画面反馈给轧机的操作人员;另一部分用于板型闭环控制,通过检测对比,完成轧机ASU凸度和一中间辊串辊系统的调整,达到板型精度控制。

轧机采用的BFI板型辊辊径为φ313 mm,辊面长度1 480 mm,测量区域宽度52 mm,设计有27段,辊体表面采用碳化钨处理,辊身硬度达到1 350 HV。图1为BFI板型辊示意图。

图1 板型辊示意图

2 二十辊轧机板型控制手段及板型自动控制的思路

森基米尔整体式二十辊轧机板型调整手段主要为三种,分别是背衬辊系B辊、C辊的ASU凸度齿条调整、上下一中间辊锥度辊形设计及串辊系统及二中间辊凸度辊形设定[1],其中二中间辊辊形的搭配根据轧制产品的厚度和宽度进行匹配对应,目的是增加受力凸度,辅助完成对板型的控制。在一中间辊串辊系统中采用的推推式结构方式,消除了推拉式串辊结构易出现的传动侧钩头脱落情况,规避了串辊精度不良的现象,辊形设计采用锥形辊,分为一段式和多段式,其核心内容在于一中间辊锥度的设计和磨削精度,是控制边浪、中浪、1/4浪最有效的手段。

板形自动控制系统是整套的闭环控制,实现检测和自动控制调整,其控制方式为B、C辊凸度齿条的升降完成单一轴承的偏心控制及一中间辊串辊移动[2]。板型辊内的压电式压力传感器通过对运动钢板的受力检测和分析,计算出每一检测段的带钢松紧程度,反馈到操作画面和控制系统,系统根据实际检测值与设定的板型曲线进行比对,对一中间辊串辊和ASU凸度进行协同调整,使轧制的带钢板型曲线符合设定板型控制曲线。

板型仪控制系统的应用能够有效依托原料板型的实际状况,通过力的测量、换算与板型设定曲线进行比较,有效解决和规避各种浪形的出现,包括单边浪、双边浪、中间浪、1/4浪,能够通过板型曲线的匹配,将各种浪形进行结合和控制,达到最优的轧制板型,满足下道工序和直接外卖冷硬板的生产需求。图2为各类板型结合优化的整合示意图及各类板型对应长度方向的力分布状态[2]。

图2 各类板型结合优化的整合示意图及各类板型对应长度方向的力分布状态

3 机组生产实践过程出现的问题及分析解决措施

轧机完成设备调试和电控系统调试后,板型控制系统作为板型主要控制手段进行了实践投用,实现了ASU凸度控制和一中间辊串辊的精确运用,设定了80 m/min的轧制速度投用要求。板型控制系统采用边浪控制方式,I值最大设定值为6,采用3条曲线进行控制,前1道次I值取值为2,2~3道次I值取值为4,其余道次I值取值为6。根据设定的曲线,对30卷产品厚度为0.5 mm,宽度为1 280 mm的轧制产品进行了跟踪,从CAPL(冷带退火酸洗线)开卷过程和活套观察发现钢卷板型平直,在经过CAPL的退火工序后板型出现不固定的浪形,同一钢卷即会出现单边浪,也会出现双边浪,浪形存在不一致性,给SPM(离线平整机)的板型调整增加难度,最终成品出现板型缺陷。图3为CAPL开卷活套内板型,图4为CAPL出口活套内板型,存在浪形缺陷。

图3 CAPL开卷活套内板型 图4 CAPL出口活套内板型

3.1 板型缺陷的成因分析

通过对30卷钢卷的板型数据分析,出现的无规律性的板型缺陷占比达到81.5%,单边浪缺陷占比18.5%。通过对退火炉出口的板型跟踪,发现此处的板型与CAPL成品质量检查室的板型基本一致,因此可判断浪形产生的主要因素是轧制过程钢板流动性不均造成带钢应力集中,板型缺陷得到隐藏,经过再结晶退火,钢带的应力得到释放,反馈出真实的带钢板型。通过对压力加工下金属流动性的分析,对造成板材应力集中的原因进行了综合查找,确定了四个影响因素并逐一进行分析,分别为轧机的工艺过程控制、板型控制曲线的设计、一中间辊和二中间辊辊形的匹配、原料实际数据检测及成品同板差的检测对比。

3.1.1 轧制的工艺过程控制

二十辊轧机轧制压下工艺采用递减压下率斜线控制方式,第一道次压下量最大,压下率最大控制值25%,其余道次逐渐降低,末道次压下率8%~12%,单位张力控制值21~23 kg/mm2,中间过程采用大张力进行轧制,张力>350 kN,轧制速度350~500 m/min,轧制油系统压力>0.35 bar,流量>6 000 L/min。通过对30卷钢卷的轧制工艺执行情况进行检查,工艺执行率100%,期间未出现轧制异常现象,可判断此项原因不是板型缺陷产生的主要原因。

3.1.2 板型控制曲线的设计

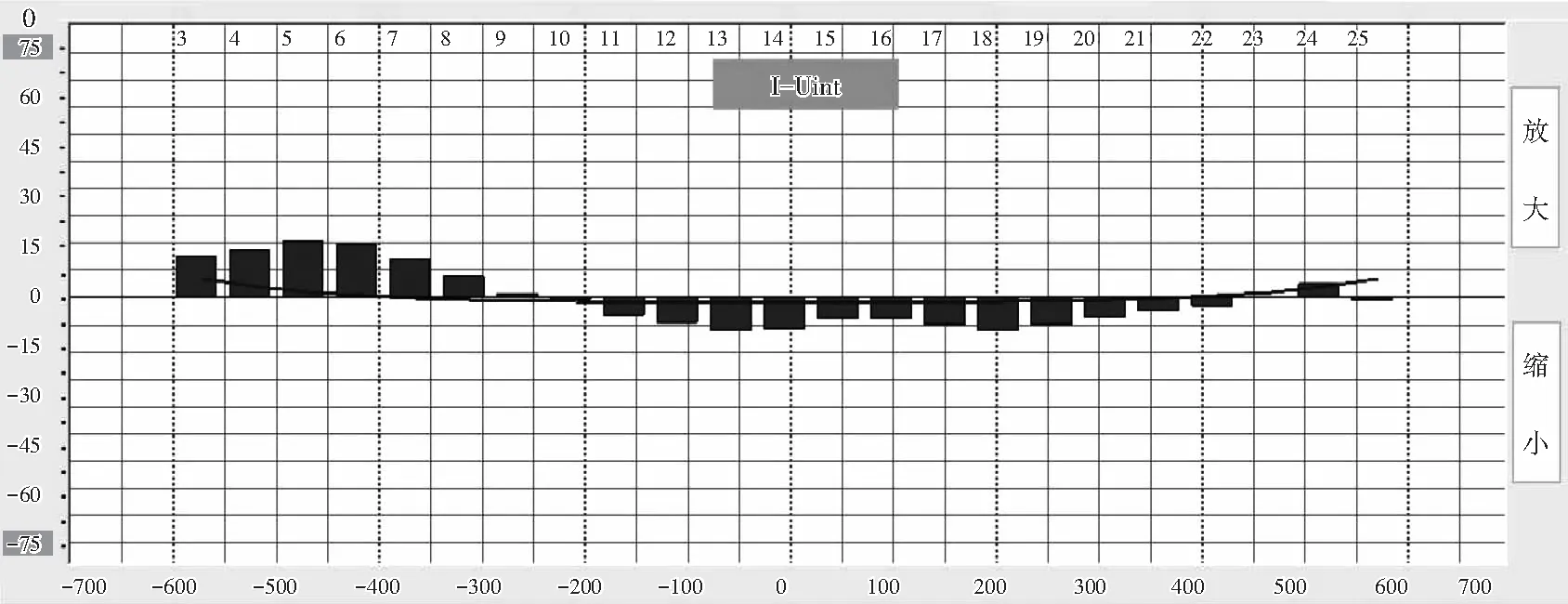

钢卷的轧制过程全程采用板型仪自动控制,其控制手段ASU凸度调整和一中间辊串辊全部投用并正常调整,根据PDA记录数据的分析,凸度齿条和一中串辊能够根据设定目标板型进行调整,但存在一定的调整误差,末道次的板型曲线(如图5所示)为边浪控制模式,而实际板型反馈为边部紧边,边部52~150 mm位置与边部相比松力较为明显,因板型仪的每个测量点距离为52 mm,只能反映出此受力点的松紧情况,在CAPL线开卷活套内也未发现浪形缺陷,通过对钢卷横向同板差的测量此处厚度无偏薄现象,可判断此区域测出的数值并不代表钢卷存在1/4浪形。因板型仪测量值为边部为紧边,ASU凸度齿条中第一、第二和第七齿条抬起较为明显达到设定保护值,7个凸度齿条的整体控制规律较为杂乱,造成钢板在压力变形状态下流动不均衡,变形应力在边部位置进行集结,经过CAPL再结晶退火后应力得到释放后浪形得到展现,因此板型曲线设计需进行优化,对目标曲线和浪形选择的匹配进行调整。

图5 末道次的板型曲线

3.1.3 轧辊的辊形匹配

轧制过程采用两套辊形进行试验,为二中间辊平辊轧制和0.35 mm凸度辊轧制,两种辊形各轧制15卷。轧制过程中反馈出的ASU凸度齿条调整基本一致,凸度齿条的调整范围在10%~60%之间,未出现二中凸度影响其凸度调整和整体凸度规律的明显变化。采用的锥度为0.28 mm的一中间辊辊形,串辊有效宽度为±100 mm,实际串辊量在±49 mm之间,还存在较大的移动距离和控制区间。而在板型自动控制状态下影响其调整的精度的因素为板型辊实际检测数据与设定曲线的对应,因此需要对板型自动控制曲线设定进行优化调整。

3.1.4 原料的数据检测及成品同板差的检测对比

根据CBL(不锈钢准备机组)线对本批轧制原料尺寸公差的抽检,发现钢卷凸度平均值60~70 μm,楔形平均值25~30 μm,符合对热轧原料的尺寸要求。下线原料的同板差平均在9~11 μm,虽满足客户的需求,但与二十辊轧机该规格较好的同板差控制指标≤7 μm存在较大差距,主要原因为轧制时中部凸度控制不良,可通过优化板型自控调整和人工干涉ASU凸度设定进行针对性控制。

通过对以上四条影响因素的分析,确定影响板型的原因为板型曲线未根据原料的凸度进行设定,设定的边浪指标值与现场实际存在一定的误差,需要重点对自动板型控制的整体策略和板型曲线进行调整,同时根据原料检测数据做好对应的辊形匹配。

3.2 板型控制系统优化及辊形匹配

3.2.1 根据测量的原料凸度指标,为有效保证产品的同板差,对板型控制方案采取了中间浪+边浪的控制方案,增加中部凸度的过程控制,完成串辊行程的优化,有效控制边部减薄。1~3道次采用边浪控制,4~6道次采用中间浪+边浪的控制模式,7至最终道次采用边浪控制模式,实现板面质量流动性均衡,变形应力分散的目的。

3.2.2 将板型仪的三条控制曲线增加为四条,使浪形指标依据道次调整更加准确,规避指标值变化较大对控制系统的影响。

3.2.3 完成对综合浪形指标的优化,第1道次I值取值为2,2~3道次I值取值为4,4~6道次I值取值为7,其余道次I值取值为11。对中间浪I值取值为2。

3.2.4 对板型控制参数中的目标曲线增益值进行调整,由70修改至100。

3.2.5 确定一中间辊和二中间辊的辊形数据,一中间辊采用0.28 mm锥度配置二中间辊平辊辊形,辊径匹配小于0.5 mm,辊径大的放在上辊。对二中间惰辊的配对直径差进行控制,辊径差小于0.7 mm,安装时上惰辊辊径大于下惰辊。

3.3 效果验证

通过对板型控制系统的曲线优化和辊形的匹配调整,完成26卷厚度0.5 mm同规格压下率的钢卷轧制,通过跟踪CAPL入口板型和出口质检室板型,板型得到明显的改善,CAPL入口板型呈现轻微双边浪,经再结晶退火后板型平直,未出现单边浪及不规则的浪形缺陷,板型试验卷合格率>97%。图6为CAPL入口板型,图7为CAPL板型。

图6 CAPL入口板型 图7 CAPL板型

对本次生产设计的板型曲线进行了跟踪,边浪和中部凸度变化明显,板型曲线的两侧对称性较为均匀,一中间辊串辊量达到总串辊设计值的80%,发挥作用较为明显,同时对板面的同板差进行取样检测,凸度平均值为4~6 μm,达到同板差控制的精度要求。板型控制系统应用达到了预期的调整目标,板型平直稳定,对产品质量提升作用明显。图8为轧制的实际板型显示。

图8 末道次轧制的实际板型显示

4 结语

二十辊轧机板型控制系统的使用,使板型的规律性控制更加的统一,板型精度较高。有效促进下道工序工艺数据的使用和操作调整更加规范、熟练、统一。轧机在做好板型控制系统使用的同时,要根据原料的基本情况和轧制板型的实际状态对板型控制系统的相关数据进行优化和调整,通过HMI的过程数据调整,实现最合适的板型控制曲线和辊形搭配,在稳定的轧制工艺配合下,达到最佳的板型控制,实现钢卷轧制质量的稳步提升。