简析回转类动设备的调试

王益贵,金天亮,钱奕专,何慧慧

(中建五洲工程装备有限公司,江苏 南京 211100)

1 调试前的准备工作

(1)确定实测滚圈之间的中心距尺寸,根据实测的尺寸作为托轮系、托轮挡轮系的实际安装跨距。(2)采用四氯化碳洗涤剂或煤油清洗好托轮、滚圈、大齿圈、小齿轮、挡轮等结合表面,并调整挡轮间距待安装机身。(3)按照回转类动设备施工蓝图检查有关部件的标高,跨度,安装尺寸,具备机身吊放到托轮系统之前的条件。(4)上述工作完成后,经验收认可,再进行下序工作。

2 基础划线

采用平台作为回转类动设备调试的基础,根据挡轮及挡拖轮位置及高度确定支墩的位置及高度,保证设备水平放置在基础上。

在基础上划出中心线,中心线包括固定端/自由端基础中心线、传动系统基础中心线、地基基准线与水平基准线,而且基准线距地基需要有一定高度,如图1。

3 确定安装顺序

(1)安装固定端支撑,拆除挡轮。(2)安装自由端支撑。(3)确定托轮系统中心并调整托轮距离。(4)放置传动系统的底座到基础上。(5)安装罐体。(6)安装挡轮。(7)安装传动系统(大齿圈首先安装在罐体上)。(8)中心找正并且微调罐体与传动系统等旋转部件。(9)安装旋转接头。(10)安装所有防护罩。

4 安装支撑系统

(1)安装垫铁,在支撑系统的所有地脚螺栓两侧放置调整垫铁。(2)综合考虑中心线与水平线,自由端与固定端支撑钢架的安装。(3)基础水平调整:通过调整地脚螺栓处的调整垫铁以及调整支撑系统的位置,从而达到各个距离误差控制在1.5mm以内,如图2,即L-L′≤1.5mm,I-I′≤1.5mm。

(4)支撑系统钢架水平度的测量与调整需按如下步骤进行:①将一个水平规放在支撑系统钢架上;②通过调整支撑系统钢架与水泥基础之间的斜垫铁来实现支;③系统钢架水平的调整,当调整到满足要求时,水平规的指示是水平的;④固定端与自由端支撑钢架的相关高差通过使用经纬仪测量钢架上的基准点的高差来确定。

测量两底座间垂直方向的高度,如图3,并根据测量值进行调节,使测量值满足下式的要求:

式中,H1~H8为水平仪测得的底座上各测点的标高。当标记在固定端支撑与自由端支撑钢架上的中心线重合后,固定支撑系统。

5 安装罐体

按照设计图纸要求尺寸,吊放罐体,吊装过程中必须小心,避免损坏托轮及挡轮;相关测量的数据符合公差要求后,筒体需要安装就位,支撑托轮需要进行相应调整,调整时,可用塞尺检查托轮与滚圈的啮合情况,整体托轮面与滚圈接触面间隙均匀后,根据托轮轴承座的中线位置,对其座板进行划线;要求按照托轮轴承座中线的位置,在座板上刻划出相应的中线位置。安装时,将固定端托轮中心线与滚圈中心线重合安装,由于固定端与自由端支撑系统钢架之间的安装距离已经考虑了设备罐体的热膨胀量(大约4mm),所示自由端支撑的中心线与滚圈的中心线之间有一定偏差。不要将设备罐体快速放到托轮上。这样很可能会损坏托轮轴承与托轮轴承座,因此在将罐体放置到托轮上的时候要特别小心、缓慢;肉眼检查托轮与滚圈表面的接触状况,如果接触状况不理想,对托轮系轴承座通过顶丝进行微调。

6 安装挡轮

当罐体安装完成之后,将挡轮系安装在固定端支撑钢架的适当位置,并且用紧固件固定。保证挡轮座上的中线与钢架上的中线重合,通过盘车检查挡轮与滚圈之间的距离,挡轮与滚圈之间的安装距离,如图4。

7 安装传动系统

(1)齿轮箱,液力耦合器与电机、盘车系统按照传动系统预组装。(2)小齿轮直接安装在齿轮箱的输出轴上。调整传动系统钢架,使小齿轮与大齿圈的齿面相互平行,并且齿侧隙满足要求(大约3~4.5mm)。(3)安装传动系统钢架的方法与安装支撑系统钢架的方法相同。

8 回转类动设备盘车

钢架安装之后,在设备静态时调整托轮、挡轮与滚圈的接触面,调整小齿轮与大齿圈的接触面。确认托轮与滚圈接触面,大小齿轮接触面在设备旋转时接触良好。

当盘车时,可以在滚圈表面、大齿轮表面进行着色。通过检查与着色表面相接触的其他表面的颜色状况来判断两个接触面的接触状况。

9 支撑系统调整

通过调整顶丝来调整托轮,调整时要特别小心,防止罐体与四个托轮的中心线发生偏移。同时检测:前滚圈与托轮的线接触率大于等于75%,后滚圈与托轮的线接触率大于等于75%。当各个测量值与工厂调试值相等时,调整方达到要求。

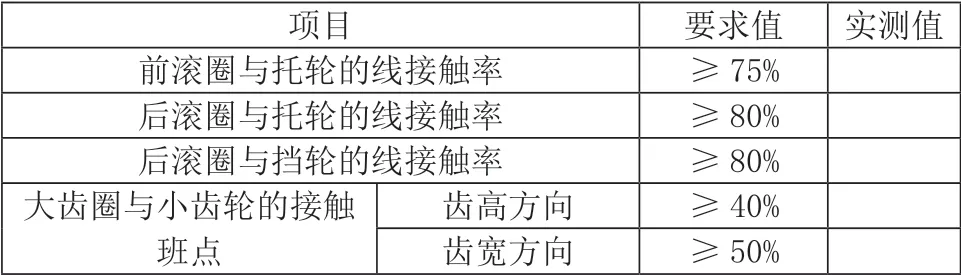

10 正式空载试运转

(1)参加试运转人员须熟知煅烧炉试车全过程的操作要领、检察要求,且能及时发现故障,并及时处理。(2)试运转必备的电控操作系统必须调试合格,安全可靠。(3)临近开车前的短时间内再次清理现场,作好防尘。(4)检察减速机、轴承等处的润滑油是否添加充足。(5)再次检查各部件基础连接有无松动,并及时加以紧固。(6)前滚圈、后滚圈及托轮、挡轮、大齿圈与小齿轮啮合,采用人工加油,由专人负责,并加强保护,防止异物掉进各旋转面出现事故,在试运转过程中不得私自离开岗位。(7)开车前及停车前分别按下述值检测各处跳动值:传动系统检测:转动过程中不得有卡阻及异常振动现象。零部件间接触率的检测内容,如表1所示。(8)试运转步骤:①手动盘车。打开盘车电机后风扇罩,旋转盘车电机冷却风扇叶轮,使主机缓慢转动,转动方向应为从进料侧看主机机身逆时针方向为正确,盘车转动应至少使齿圈的每个齿与小齿轮啮合一次,盘车的过程中应用油壶往齿轮啮合面上浇足够的润滑油。在盘车的过程中注意观察不能有任何妨碍机身运转的任何因素。盘车结束后安装好盘车电机后风扇保护罩。②点车。通知控制室接通盘车电机电源。由专业操作工人负责现场点车试车,点车试车之前现场所有技术人员、施工人员、安全人员等应在离机身三米线以外,由主操作人员在尽可能短的时间内接通电源并随即切断电源造成点车,检查盘车电机的旋转方向是否正确,如不正确,切断电源,通知电工改变接线,之后再次点车,直至盘车电机的旋转方向与设计旋转方向一致。机身的设计旋转方向为从进料侧沿煅烧炉轴线方向看以逆时针方向旋转为正确。注意:点车前应确保盘车电机与主电机的转向正确,如不能保证,在点车前应将主电机、液力偶合器与主减速机之间的联轴器连接部分拆除,待点车结束后再正确地连接上,以免损坏电机、减速机。③连续开车。启动盘车电机,因制造厂无6000V动力电源,试运转只启动盘车电机即可,连续开车2~4h。(9)试运转过程中检查:①无卡阻、异常振动等现象;②各传动部位轴承座的温升情况,每隔30min检测一次;③施工图中的要求的各部件跳动量进行测量。(10)在试运转过程中,由电器人员负责对盘车电机的工作电流及电压进行测试并记录。(11)试运转合格后,由质检处将全部记录按技术协议及图纸的有关要求填入出场检验报告中。(12)试运转过程须由业主代表参加验收,并在试运转记录上签字,确认空负荷试车结果。

表1

11 结语

通过制定合理的运转调试方案,模拟生产过程,及时发现相关问题,从而保障设备运转的顺利实施,为后续不同类型的动设备的制造提供经验。