高含硫球罐裂纹缺陷分析及应对措施探究

张宇,寇珊

(1.中国石油大庆炼化公司储运部;2.中国石油大庆油田第二采油厂第一作业区,黑龙江 大庆 163000)

球罐是指壳体的形状为球形的储罐,根据球罐结构特点,圆筒形储罐对比球罐在直径和设计压力相同的条件下,球罐内壁承受的应力只是圆筒形储罐所承受应力的1/2,设计所需要的球罐壁板的厚度只需要圆筒储罐壁板厚度的1/2,当储罐设计容积和设计压力相同的情况下,相比圆筒形储罐,球罐的面积最小能够节省更多的材料。球罐在石油石化和油气储运中最为普遍用作储存液化石油气、液体介质或高压气体介质等。

1 球罐基本概况

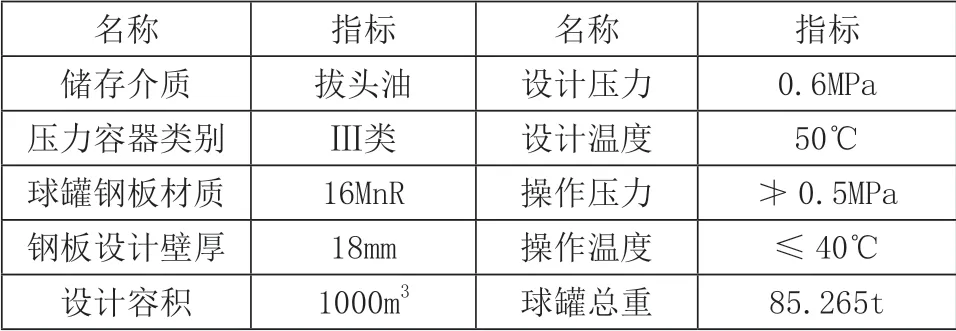

储运部的Q-5#拔头油球罐,由大庆石油化工设计院设计,1994年投入使用,在2020年开罐定期检验过程中,检测单位利用荧光磁粉检测发现罐内焊缝及热影响区有211处线性缺陷裂纹,按照《固定式压力容器安全技术监察规程》TSG 21-2016第8.5.4条打磨成表面光滑、平稳过渡的凹坑,直至裂纹全部消除,经荧光磁粉复探检测,符合NB/T47013.4-2015的I级要求,其中打磨最大深度为4mm,定为3级,下次检验周期为2年。表1为球罐设计与操作指标。

表1 球罐设计与操作指标

1.1 球罐裂纹缺陷分布

内壁上极带焊缝热影响区19处,上赤道带焊缝热影响区68处,下赤道焊缝热影响区121处,下极带焊缝热影响区3处,共计211处,球罐内部裂纹形貌,如图1所示。裂纹一般位于焊缝热影响区域。

1.2 根据定期检验实际情况调整相应检验方案

根据定期检验实际情况,对定期检验方案进行了调整。

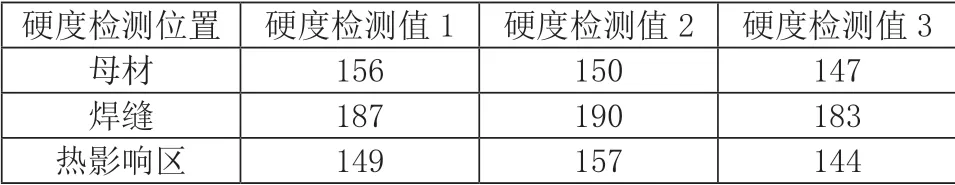

(1)对出现裂纹缺陷的位置及热影响区进行材质硬度检测及相应的金相分析。通过材质硬度检测没有出现异常情况,实际检测硬度值见表2。

表2 裂纹缺陷及热影响区硬度检测值

(2)其次,对裂纹缺陷的焊缝位置和钢板母材进行了相应的金相分析,结果显示,裂纹缺陷的焊缝位置和钢板母材的组织为正常的珠光体+铁素体,没有出现异常情况,金相分析的结果如图2、图3。

2 产生裂纹缺陷的原因分析

针对该台拔头油球罐定期检验发现裂纹缺陷的情况,组织相关专业共同进行RCA根原因分析,对这台球罐的原始设计资料图纸、现场安装、制造、交工资料、近两次的定期检验报告以及日常运行操作记录等资料进行了翻阅和分析。

(1)该台球罐在日常运行使用期间,能够严格按照操作规程进行操作,从未发生过超温、超压以及发生泄漏等异常情况。

(2)本次出现的裂纹部位,在2017年定期检验报告中,磁粉检测中并没有发现裂纹缺陷。

(3)储存的介质拔头油硫化氢进行化验分析,后附化验分析报告(表3),发现介质中有硫化氢含量超标的情况,超出球罐原有设计10ppm的指标。根据对相关资料的分析,产生裂纹缺陷的原因主要是以下几点。

表3 球罐介质采样分析数据表

①该台球罐安装结构为混合式,球罐的球壳板采用现场散装组对的方式,产生裂纹缺陷多的位置主要在上极带和上温带,2块钢板组对接的焊缝位置,当时为达到施工方案和规范对焊缝的棱角度与错边量的要求,现场可能存在存在强力组对的情况,在焊缝和热影响区的位置留存有残余应力。

②该台球罐采用的是18mm厚材质为16MnR钢板,属于低合金结构钢中的热轧钢,钢板材质化学成分(GB/T6654-1996 C≤0.02%,Si 0.2%~0.6%,Mn 1.2%~1.6%,P≤0.0035%,S≤0.03%),抗拉强度下限540MPa,在实际使用中存在板厚效应明显,钢板的韧性和强度随着钢板厚度的增加而相应的下降,这种材料在湿硫化氢环境下,十分容易产生应力腐蚀而产生裂纹。

③球罐储存介质为拔头油,介质中硫和硫化氢含量偏高,硫化氢含量远远超过球罐原设计硫化氢含量≤10ppm的指标要求,同时,不符合中国石油天然气股份公司《液化烃储罐技术导则》:“6.1.1液态烃储罐接收装置来的液化烃应控制硫化氢含量正常不大于20PPm”的规定。

拔头油介质中含有一定水,当球罐中同时存在硫化氢和水,这些物质共同存在构成湿硫化氢应力腐蚀环境,通过实验当硫化氢浓度达到50ppm以上时,在常温下硫化氢就会诱发产生应力腐蚀裂纹,反应产生的原子态氢被球罐内壁所吸收,其反应过程为:

储存介质中的水含有硫化氢(H2S)电离分解成H+和HS-在球罐的阴极端不断集中,水溶液中的氢原子不断的进行释放。被释放的氢原子不断在球罐钢材表面上集中,在应力的作用下,氢原子会向钢材内部进行扩散,由于氢原子的半径较小,在钢材的结构中处于晶格的间隙位置,在球罐应力的作用下,很容易以扩散的方式沿着应力的方向发生迁移,并会在高应力位置发生聚集,造成钢材的韧性、塑性、延性发生下降,然后,在一定的应力作用下便会在钢材表面产生微小裂纹,发生硫化物应力腐蚀开裂现象。

3 裂纹缺陷处理

根据TSG21-2016《固定式压力容器安全监察规程》对裂纹缺陷进行打磨消除,打磨保证缺陷凹坑表面光滑、平缓过度;缺陷打磨消除后利用磁粉对缺陷部位进行复探,磁粉复探结果评价Ⅰ级,裂纹缺陷全部消除。裂纹打磨消除后形成最大一处凹坑参数如下:深度4mm,凹坑长度110mm,根据GB150-2011《压力容器》,球壳设计厚度计算:

δ(球壳体厚度)mm

P(计算压力)0.5MPa

Di(球壳内直径)12300mm

Φ焊接接头系数1.0

[δ]t设计温度下球壳体材料许用应力185MPa

球罐球壳体计算厚度为12.37mm,最小实测壁厚为14.1mm,满足强度要求。

处理意见:本次发现的裂纹缺陷经打磨消除后,可暂不处理,2022年再次进行定期检验。

4 高含硫球罐硫化物应力腐蚀裂纹的应对措施

4.1 日常运行管理

做好球罐的日常使用管理是预防异常情况的重要手段。球罐在使用过程中做好介质的腐蚀监测工作,主要做好定期监测介质中的硫化氢含量,防止球罐因硫化氢含量超标造成的硫化物应力腐蚀。严格按照中国石油股份公司下发的《液化烃储罐技术导则》6.1.1要求“液态烃储罐接收装置来的液化烃应控制硫化氢含量正常不大于20PPm”。

拔头油球罐中,硫化氢浓度和水的含量是产生硫化物应力腐蚀的关键因素。在球罐日常运行中要加强球罐脱水管理,每月定期对球罐中硫化氢浓度进行分析,如果发现有硫化氢浓度过高情况,及时进行倒空和脱水处理,避免硫化氢含量超标和水形成腐蚀开裂环境,通过日常运行管理能够有效防止发生硫化物应力腐蚀开裂。

4.2 加强装置外送物料控制

监测重整装置外送拔头油中总硫及其硫化氢含量,在装置外送环节进行脱硫、脱水处理,从根本上消除了球罐储存介质硫化物应力腐蚀造成开裂的危险性。

4.3 采用可靠防腐,隔绝腐蚀环境

《液化烃储罐技术导则》中8.2.6“存储液化烃的储罐应定期对腐蚀介质的含量进行分析控制其含量,并可适当缩短其检验周期,必要时采用可靠的防腐隔离措施,防止储罐发生氢至开裂、氢鼓泡等风险。”查询相关论文以及专业防腐会议交流,之前普遍采用喷涂铝层、玻璃鳞片导静电涂层等方法用于球罐防腐,结果是越防腐,反倒是在定期检验过程中腐蚀缺陷裂纹越多,球罐的局部腐蚀问题越明显,球罐的腐蚀问题由均匀性腐蚀变为更难解决的局部腐蚀,使得球罐的使用过程中的安全风险大幅提升。

通过项目的前期调研,了解到目前国内外针对硫化物应力腐蚀(SSCC)开裂的储罐,多采用ZARE合金喷涂防腐措施,通过了解现场实际应用效果明显。ZARE合金喷涂防腐原理:是将传统的块状牺牲阳极形式,转化为先铸造后加入稀土拉拔成稀土合金丝,施工过程中再通过电弧喷涂设备,将稀土合金丝通过电弧的高温,将稀土合金丝融化,喷涂在球罐内表面,实现了将“牺牲阳极膜”覆盖在被保护的球罐本体内表面,喷涂形成的ZARE稀土合金层具有特殊的电化学作用原理,能够源源不断地给液球罐内表面母材和焊缝腐热影响区,易产生应力腐蚀开裂的部位持续提供微电流,可以起到隔离硫化氢的作用,避免因介质中的硫化氢等腐蚀性介质与球罐本体发生反应造成氢至开裂等风险。保障球罐安全生产运行,降低使用过程中安全风险,能够提高和延长球罐的安全使用寿命,是目前针对硫化氢应力腐蚀开裂最经济有效的措施。

4.4 新建不合格原料罐的特定存储罐

在具备条件时,选择适合高硫化氢含量介质的钢材,选择硬度和强度较低、抗硫化氢应力腐蚀效果比较好的钢材,新建一台存储不合格原料的球罐,当硫化氢浓度和总硫含量超标期间的特定储存罐,并应立即脱净罐内水,尽快进行回炼,减少湿硫化氢的应力腐蚀。

5 结语

通过对球罐的运行工况、使用情况以及定期检验中出现的问题分析,能够确认目前储存高含硫介质球罐腐蚀问题的主要原因是硫化物应力腐蚀造成球罐出现裂纹缺陷;这就要求我们在日常管理中严格控制工艺指标,严禁硫化氢含量超标的介质进入球罐,定期做好存储介质监测分析,发现存储介质中硫化氢及总硫含量超标的情况,应控制储存时间不超过48h,并尽快进行脱水和倒空处理;做好球罐的日常运行管理和定期检验,以及采取可靠、有针对性的防腐措施,能够减少硫化氢含量超标对球罐安全运行带来的危害,保证球罐长周期、安全、平稳运行。