高空救援车回转机构减速器结构设计与建模仿真

杨昊东,任富强,贾硕国,赵晓锋,剡昌锋

(1.兰州理工大学机电工程学院,甘肃 兰州 730050)(2.青海华鼎齿轮箱有限责任公司,青海 西宁 810016)

随着交通基础设施的快速发展,人们对专用车辆的需求量逐年递增,出现了专业化、轻量化、小型化、智能化和绿色化等发展趋势[1]。高空救援车作为一种特殊的工程车辆,能够将人员和作业工具运送到高空进行作业,提高了作业人员的工作效率、安全性和舒适性,并能减轻其劳动强度[2]。

作业臂回转机构作为高空救援车的关键部件,在高空作业中发挥着举足轻重的作用,其工作状况的好坏直接影响到高空救援车高空作业的质量和效率,而其中的减速器又对回转机构有着至关重要的影响,因此要求回转机构减速器体积小、承受载荷大,能够在恶劣工况下工作,且服役寿命长[3]。侯文礼等[4]通过建立回转机构动力学模型,分析了回转机构负载特性,研究了回转机构齿轮的啮合规律,发现设置合理的启动时间能够增加系统可靠性。

研究发现,传统的回转机构减速器存在结构复杂、可靠性低等问题。为了解决此问题,本文设计了一种新型高空救援车作业臂回转机构减速器,并使用Romax Designer软件对回转机构减速器进行了仿真,分析了不同工况下传动系统的损伤情况与使用寿命,验证了设计的合理性。

1 回转机构减速器结构设计

1.1 回转机构减速器总体设计

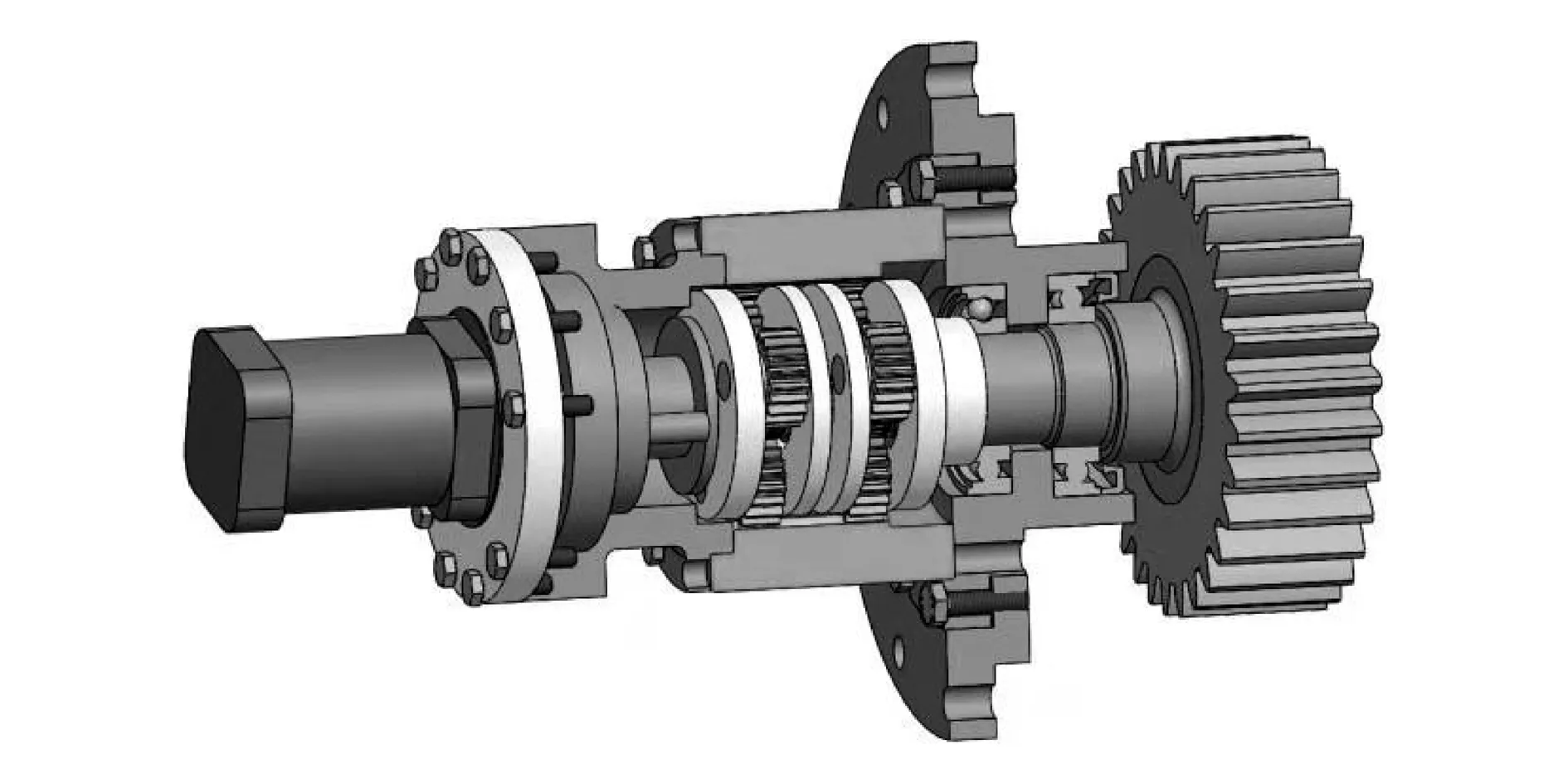

回转机构减速器是用于高空救援车作业臂旋转的传动设备,要求输出扭矩范围大、传动效率高、能耗低、噪声小、结构紧凑、体积小和经济实用,能够适应各种恶劣的工况。本文设计的回转机构减速器采用多级传动,整体结构紧凑,功能全、配置高,整个机构的三维结构如图1所示,主要部件有电机、 制动器、二级行星减速器和输出齿轮轴。减速机的外观尺寸为365.8 mm×282 mm×300 mm,主要技术指标为:额定输入功率5 kW,减速比24.4,额定输入转速160 r/min。

图1 回转机构减速器三维结构图

1.2 减速器设计

按照设计要求,减速器需要提供大减速比、大扭矩和高功率密度[5],同时具有良好的动态性能和较长的使用寿命。

为了进一步增大传动比和扭矩,选用由两个2Z-X(a)型行星齿轮传动串联而成的二级行星齿轮减速器,其名义传动比为ip1=ip2=4.9,ip1和ip2分别为第一级传动比和第二级传动比。第一级2Z-X(a)型行星传动的行星架的输出轴通过花键与第二级2Z-X(a)型行星传动的太阳轮输入轴相连。为了简化产品结构和降低制造成本,两级行星传动均采用相同的配齿方式,内齿圈和行星轮结构一致,太阳轮轴和行星架结构基本一致。

由2Z-X(a)的结构可知,由于行星传动自由度W为1,因此在力求简化传动方案的设计原则下,采用1个控制元件,从而使行星传动控制过程简单、高效,并可进一步提升产品功率密度。

为减小减速器的体积,设定太阳轮齿数为17;根据既定的减速比和配齿计算,确定行星轮与内齿圈的齿数分别为25和67;利用弯曲强度初算模数得到齿轮的模数m=1.75。行星齿轮组参数见表1。根据啮合参数计算了标准中心距和变位系数,通过邻接关系、同心条件和安装条件验证了设计的合理性。

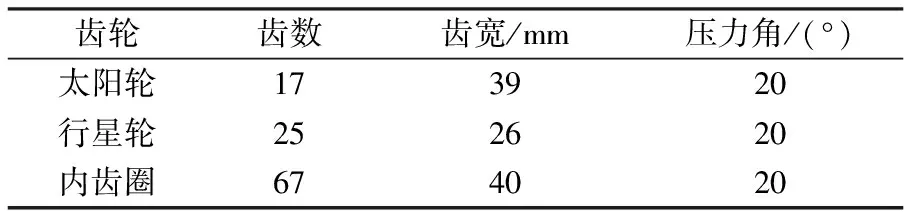

表1 行星齿轮组主要参数

为保证行星传动的平稳性,减速器采用太阳轮浮动的均载机构,使载荷均匀地分布于太阳轮与行星轮的啮合处,从而可使行星轮与转臂的惯性力平衡,同时也使参与啮合的齿数增多,增强抵抗冲击和振动的能力,显著提升系统的可靠性。

1.3 制动器设计

为保证作业臂工作时安全可靠、无异响,且旋转到位后能有效锁死,回转机构减速器的制动器采用摩擦片式静态制动方式[6]。具体结构如图1左侧所示,主要由油缸、活塞、制动盘、碟簧和摩擦片等组成。

制动器的工作原理为:作业臂工作时,油缸的油路处于卸压状态,在碟簧的作用下回转机构减速器处于锁死状态。当工作臂停止工作,转向下一个工位时,油缸的进油口输入高压油,当活塞上压力大于制动盘碟簧压紧力时,制动盘就会被推开,从而使摩擦片和制动盘分离,制动盘解除制动,电机直接驱动减速器输入轴,通过减速器带动输出齿轮轴,使作业臂旋转至指定的工位。

作业臂在工作过程中要求具有高可靠性,因此由液压系统驱动活塞,根据注油量控制制动装置的力矩,实现回转机构减速器的传动和液压制动互不干涉。

回转机构减速器采用一体化结构设计,减速器与制动装置共用一个箱体,减小了回转机构的体积。巧妙的结构设计和简单高效的功能配置,使回转机构能适应多变的工作环境,也提高了系统的可靠性。

2 减速器传动系统建模与仿真

2.1 减速器传动系统建模

回转机构减速器常工作于复杂的工况下,启停频繁,瞬时载荷大,增大了齿轮和轴承故障的失效概率,因此需要对齿轮和轴承进行仿真分析[7],发现薄弱环节,优化结构设计,降低设计成本,缩短新产品研发周期。

使用仿真软件Romax Designer模拟齿轮箱工况,齿轮、轴、花键、轴承在Romax Designer软件中可视为刚性零部件,直接进行参数化建模,通过模拟回转机构在不同工况下的工作情况,得出相关零件的损伤和寿命结果。

2.1.1轴建模

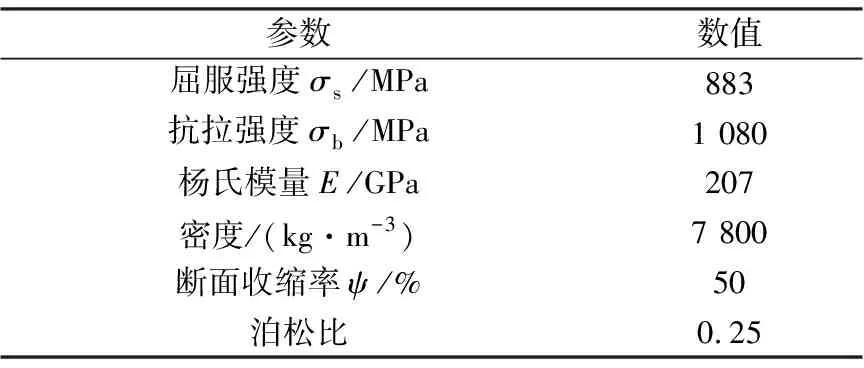

回转机构减速器的轴类零件主要有输入轴、一级行星轴、二级输入轴、二级行星轴和输出轴。轴的材料均选用20CrMnTi,其属性参数见表2。

表2 轴的材料属性

2.1.2行星齿轮组建模

采用表1中的行星齿轮组参数进行建模,在Romax Designer中对齿轮几何尺寸、质量标准和材料等进行详细定义。齿轮材料和热处理方式分别为:太阳轮a和行星轮c均采用20CrMnTi,齿面渗碳淬火,齿面硬度为HRC 58~62,加工精度为6级;内齿圈b采用42CrMo,调质硬度为HB 240~280,整体氮化,齿面硬度≥HV 550,齿部加工精度为7级。

2.1.3轴承建模

根据设计均选用SKF轴承,输入轴轴承选用NJ205EC,输出轴轴承选用7209BE和7210BE,行星轮轴承选用NA4901-2RSR。在Romax Designer中分别定义了这4类轴承的尺寸类型、结构和当量载荷等参数。

2.2 齿轮、轴承和轴的装配

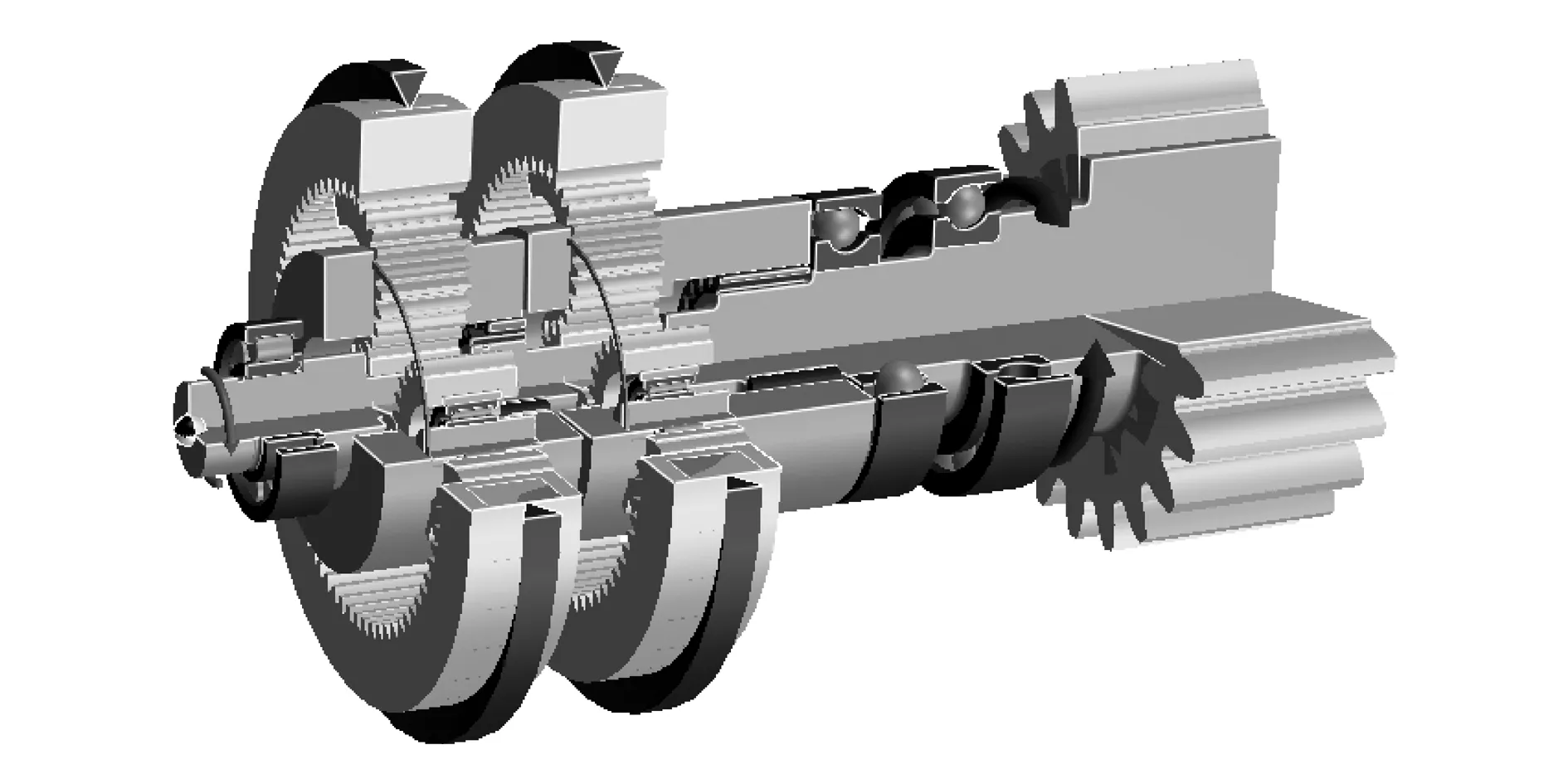

按照图纸中齿轮和轴承的安装位置,设定各轴系的位置关系,在Romax Designer中对齿轮、轴承和轴等零件进行装配,得到传动系统仿真模型如图2所示。

图2 传动系统仿真模型

2.3 减速器功率载荷设定

在高空救援车的使用寿命内,要求回转机构减速器10年不失效。假设救援车工作在25 ℃的环境温度下,年工作250天,每天工作8 h,工时利用率为80%,则高空救援车的总工作时间为24 000h。由于回转机构减速器只是高空救援车中的一个部件,主要为作业臂的转动提供动力,根据现场数据统计,回转机构的工作时间是整车的10%左右,因此该回转机构减速器的实际工作时间为2 400 h。根据减速器技术指标和使用工况,在Romax Designer中设置两种工况:

1)按照最大功率的80%、使用时间的25%设置。额定功率为5 kW,则使用功率为5×0.80=4.00 kW,使用时间为600 h,转速为128 r/min。

2)按照最大功率的55%、使用时间的75%设置。额定功率为5 kW,则使用功率为5×0.75=3.75 kW,使用时间为1 800 h,转速为88 r/min。

2.4 仿真与结果分析

将上述两种工况添加到仿真模型中,使用静态分析法进行仿真分析,得到仿真结果如图3所示。

图3 Romax Designer仿真结果

2.4.1轴承寿命分析

参考ISO 281标准计算轴承的基本额定寿命:

(1)

式中:L10为可靠性为90%的轴承基本额定寿命;a1为可靠性系数;a2为材料系数;a3为工作条件系数;Cr为轴承的额定动载荷;Pr为轴承的当量动载荷;ε为寿命指数。

基本寿命是用标准公式计算出的轴承寿命,在式(1)中,假设轴承的位置已完全校准,轴承内部没有间隙,而且具有一定比例的轴向和径向载荷。

ISO 281/TS 16281标准中计算轴承修正寿命L10m的公式为:

L10m=f1zL10

(2)

式中:f1z为轴承寿命修正系数。

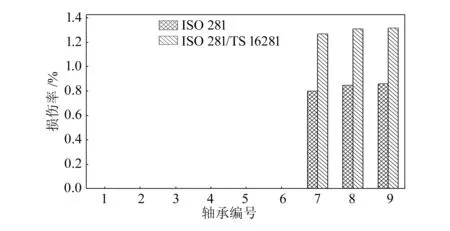

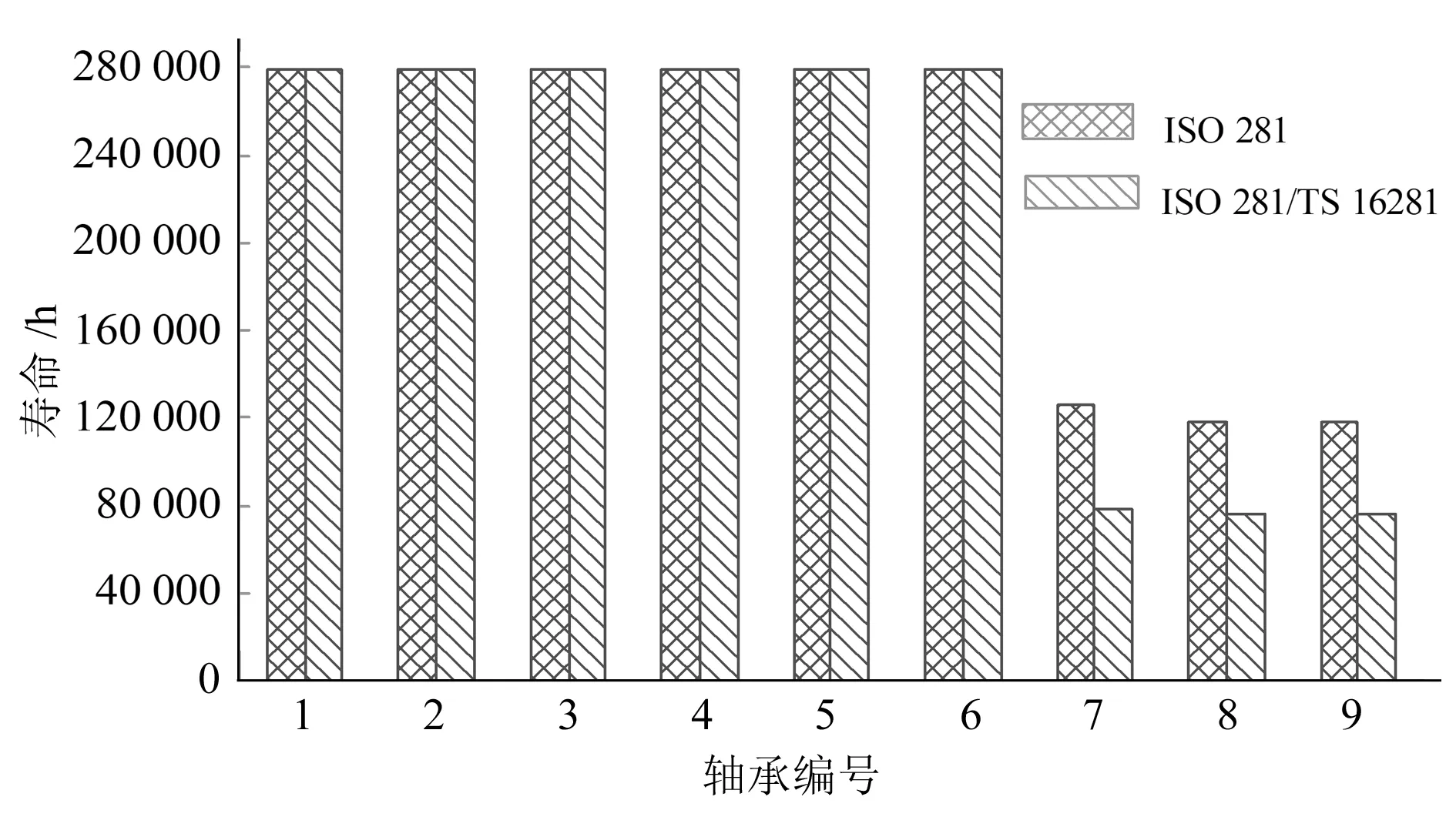

ISO 281/TS 16281标准中的修正损伤率,是在载荷谱中利用修正后的寿命计算公式计算得到的百分比。修正寿命是在考虑了轴承疲劳强度、润滑条件和环境清洁度等因素影响下的修正额定寿命。仿真得到的轴承标准损伤率与修正损伤率如图4所示,轴承基本额定寿命与修正寿命如图5所示。图4和图5中轴承1为支撑输入轴的圆柱滚子轴承NJ205EC;轴承2为7209BE;轴承3为7210BE;轴承4、5、6为二级行星轮轴承;轴承7、8、9为一级行星轮轴承。由图可以看出,修正寿命和修正损伤率更接近于实际工况,而修正寿命比基本额定寿命要低。

由仿真结果可以得出:

1)轴承的损伤率比较低,在1.4%以下,表明所选轴承能够满足回转机构减速器的使用要求。

2)回转机构减速器轴承损伤主要发生在一级行星轮的固定轴承处,说明第一级行星齿轮啮合处产生较大的应力。由于行星轮不仅与太阳轮和内齿圈同时啮合,而且行星轮轴承还传递扭矩到行星架,因此行星轮固定轴承的损伤较大,但相对于实际使用情况而言,轴承损伤不影响减速器的正常工作,可以忽略。

图4 轴承标准损伤率与修正损伤率图

图5 轴承额定寿命与修正寿命图

3)总体上,各个轴承的修正损伤百分比都小于1.5%,因此可以认为每一个轴承都能够在接近于实际工况下安全工作,在额定寿命内无故障发生。减速器中各个轴承的疲劳寿命都满足使用要求,并且能够达到回转机构减速器的轴承寿命要求。

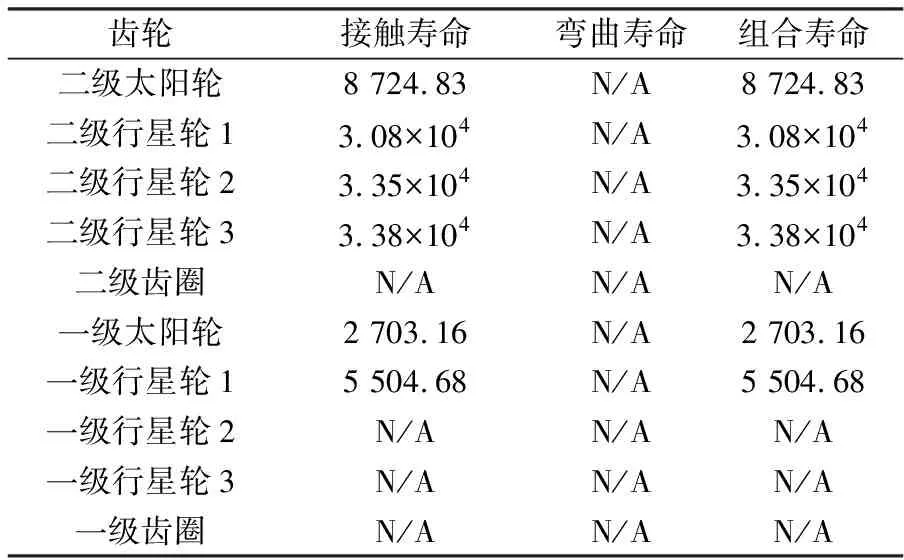

2.4.2齿轮校核

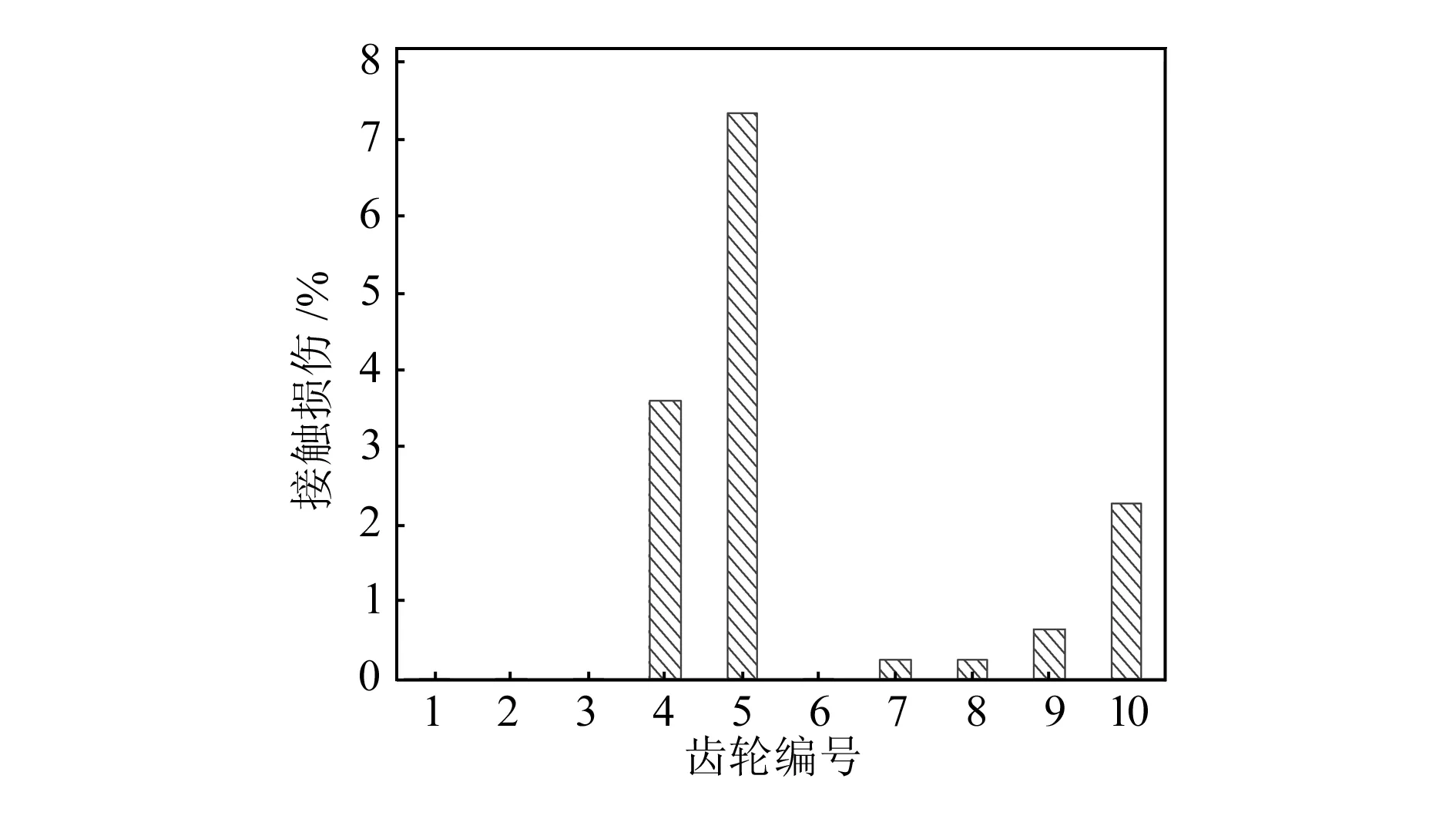

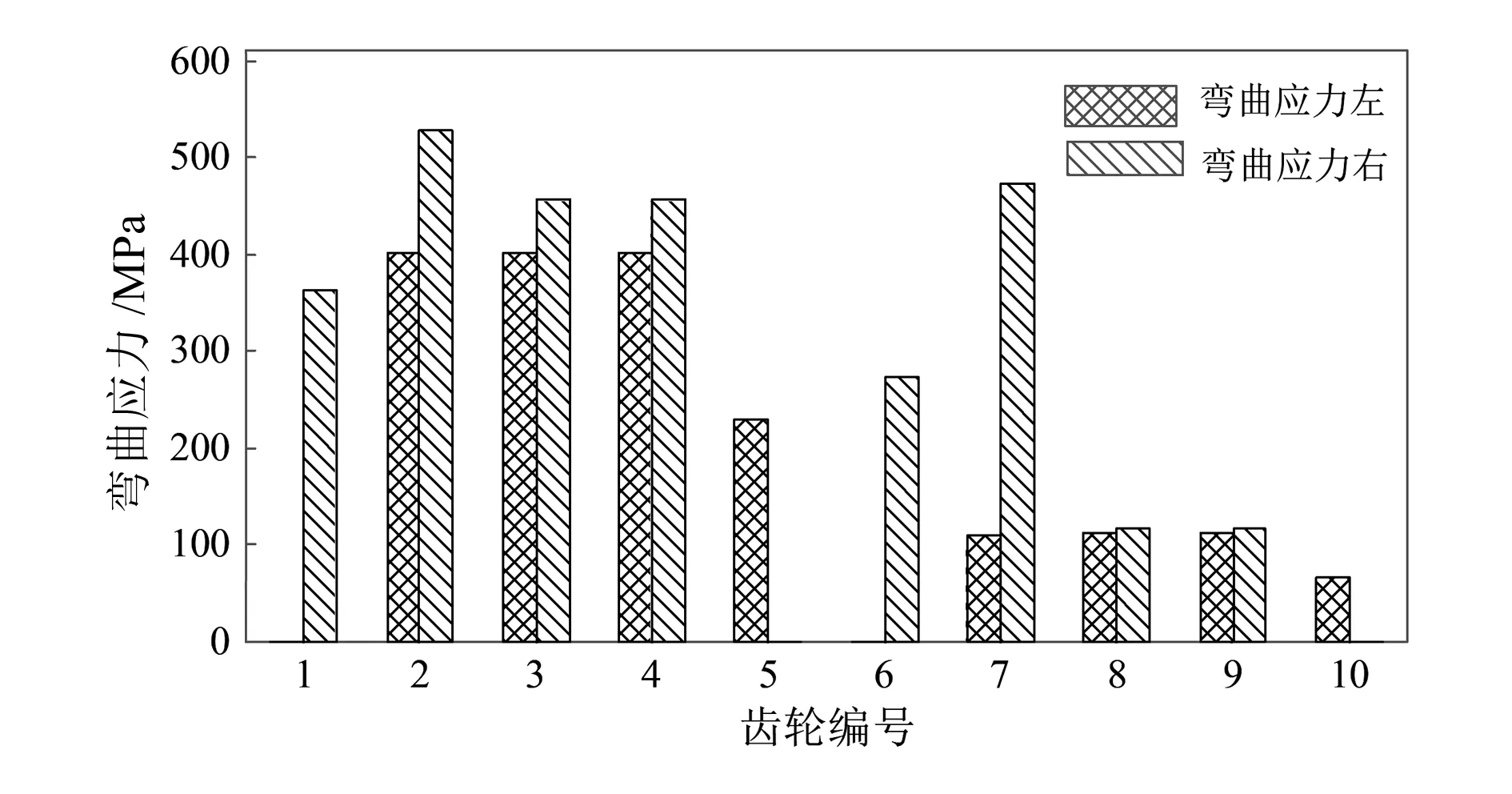

按ISO6336:2006标准要求对齿轮进行强度校核,仿真结果见表3和图6~图8所示,表中N/A表示寿命为无穷大。图6~图8中齿轮1为一级内齿圈;齿轮2、3、4为一级行星轮;齿轮5为一级太阳轮;齿轮6为二级内齿圈;齿轮7、8、9为二级行星轮;齿轮10为二级太阳轮。

表3 齿轮寿命 单位:h

由表3可知:一级太阳轮的接触疲劳寿命最小,为2 703.16 h,但能够满足减速器的使用寿命要求;所有齿轮的弯曲疲劳寿命都趋向于无穷大。这表明行星齿轮减速器中各齿轮的组合寿命都能够满足设计要求,保证设备在服役时间内安全可靠运行。

图6 齿轮组损伤图

由图6可知:回转机构减速器中各齿轮只有接触疲劳损伤,且总损伤率很小,小于8%,弯曲疲劳损伤接近于0。最大损伤发生在第一级太阳轮啮合处,为7.2%。这是因为在工作过程中第一级太阳轮转速高,承受的接触疲劳应力最大,在接触正应力或摩擦力的作用下,接触面产生了局部塑性变形,在随后的周期脉动压缩加载过程中,接触表面易损伤。

图7 齿轮组最大接触应力图

图8 齿轮组最大弯曲应力图

由图7和图8可知,回转机构减速器在设定的工况下,齿轮间最大接触疲劳应力发生在第一级太阳轮与行星轮啮合处,为1 905.53 MPa,齿轮间最大弯曲疲劳应力发生在第二级行星轮1与齿圈的啮合处,为525.6 MPa,但由于都小于许用接触应力,可以在设定的工况下安全工作。

由轴承和齿轮的仿真结果可知,轴承和齿轮的损伤都很小,能够保证回转机构减速器工作时间达到10年时其性能保持不变。

3 结束语

本文对回转机构减速器中的行星齿轮减速器、液压制动器等关键零部件结构进行了优化设计与三维建模,提出了一种高空救援车作业臂回转机构减速器的新型设计方案。利用Romax Designer软件对不同工况下回转机构减速器传动系统关键零件的损伤与寿命进行了仿真分析,结果表明,轴承与齿轮的损伤率较低,对回转机构减速器性能的影响可以忽略,轴承与齿轮的寿命能够满足高空救援车的要求。本文设计的减速器能够扩展回转机构输出扭矩的范围,以进一步提高效率,降低能耗。