多级滑动摩擦式列车挡车器设计与碰撞过程动态响应分析

肖皓 ,鲁寨军 ,钟睦 ,范登科

(1.轨道交通安全教育部重点实验室,湖南 长沙 410075;2.轨道交通安全技术国际合作联合实验室,湖南 长沙 410075;3.轨道交通列车安全保障技术国家地方联合工程研究中心,湖南 长沙 410075)

挡车器是位于轨道安全线末端的防护设备,其主要功能是避免列车意外失控时冲出线路,防止人员伤害及车辆和其他设备损坏,确保运营安全[1−2]。随着我国轨道交通的迅猛发展,现有17节编组列车在进行调度时,由于列车编组数量增加,对挡车器吸能量提出了更大的考验,而既有挡车器的安装空间和预留滑动距离却难以改变,无法满足长编组列车的挡车需求。目前对挡车器研究较多的为滑动式挡车器和液压滑动式挡车器。滑动式挡车器具有结构简单,便于安装和维护,成本低等优点[3]。液压滑动式挡车器具有缩短线路的占有距离、吸能容量高、便于安装和复位等优点。国内外许多学者对于滑动式挡车器和液压滑动式挡车器进行了研究。刘爽等[3]对滑动式挡车器的制动距离和阻尼器的优化布置进行了研究,研究表明采用累计间距法合理布置阻尼器能使阻尼力波动平缓,符合实际工程需求。徐永建[4]对于挡车器缓冲方案进行研究分析,对比分析了液压阻尼和气体阻尼挡车器的缓冲方案。秦艳[5]实例分析了深圳地铁1号线挡车器的更新改造,突出隧道空间狭窄是挡车器改造难点。徐正和[6]提出在地下铁路挡车器上,用液压缓冲挡车器取代滑动式摩擦挡车器,这样能减小设备占用线路长度,节约地铁造价。孙雪松[7]对高速跌路安全线挡车器设备进行了分析研究,并针对高速列车的不同工况配备了不同类型的挡车器。韩鹏贤[8]基于在线路中段阻断轨道线路的需求,设计了一种开启式液压缓冲挡车器,为轨道交通的安全运营提供了一种新型挡车设备。王会发等[9]针对地铁车辆钩缓装置的吸能情况,对挡车器的设置提出了合理化建议,并分析对比了2种挡车器的吸能情况,研究表明带能量吸收的挡车器能有效提高对列车的保护功能。蒋志华[10]对于铁路安全线与挡车器的匹配进行了设计研究,研究表明安全线应设计为直线型,避免采取曲线型;纵断面应采用整坡,避免设置变坡点。阚松等[11]基于某种地铁车辆实例进行分析,对于线路末端挡车器的预留安装长度提出了合理化建议。AHN等[12]提出一种采用渐进压缩金属条替代滑动摩擦式挡车器的新理念,并通过实验得到验证。GUZIUR等[13−14]分析了设计挡车器的原因以及可能导致列车脱轨的原因,对滑动式挡车器的参数进行研究,得出制动距离、动能和制动力之间的关系。GRABNER等[15]运用多体动力学模型研究了列车碰撞挡车器的响应特性,研究表明挡车器受到的最大载荷与列车编组无关。滑动式挡车器和液压滑动式挡车器受限于运用条件影响,当列车编组增加或者线路长度变短时,二者不能充分满足列车的止挡需求。长编组列车进行止挡时,由于场地的安装空间受限,既有的滑动式挡车器和液压滑动式挡车器均不能很好地满足需求。因为制动载荷受限于列车车钩缓冲装置的承载能力,要使挡车器的吸能能力提升,必须增加吸能行程。现有的滑动式挡车器和液压滑动式挡车器的吸能行程一定小于装置后剩余线路长度与液压头可压缩距离,要进一步增加吸能行程会导致轨道安全线的延长,进而增加土建工程投资。同时,现在随着列车编组数量和调车速度的增加,对挡车器吸能量提出了更高的要求。本文设计的二级滑动摩擦式挡车器能减小列车车钩力,充分利用车钩前伸的空间以延长挡车器的摩擦吸能距离[16]。

1 二级滑动摩擦式挡车器设计方案及工作原理

1.1 二级滑动摩擦式挡车器设计方案

由于既有挡车器在列车编组车辆数增加而挡车器滑动距离一定的情况下,难以满足吸能需求。因此,新设计的二级滑动摩擦式挡车器,在挡车器安装和预留滑动距离一定的情况下,通过相对滑动延长挡车器的滑动距离,以满足对挡车器更高吸能的需求。图1为二级滑动摩擦式挡车器示意图。区别于既有滑动式挡车器的一体式构造,二级滑动摩擦式挡车器由挡车器上部和挡车器下部2个部分组成,挡车器上部长度为L1,挡车器下部长度为L2。由于挡车器在运行时与轨道之间存在倾覆力矩,为确保挡车器不破坏轨道,所以挡车器自身长度需合理取值。二级滑动摩擦式挡车器的下部长度设计也应满足轨道强度要求,其长度与既有滑动式挡车器相当;但由于二级滑动摩擦式挡车器上部受到倾覆力矩小,挡车器上部长度可适当减小,因此挡车器上部长度L1可小于挡车器下部长度L2。挡车器上部和挡车器下部之间安装有滑动摩擦制动模块I,挡车器下部与地面之间安装有滑动制动模块II。将挡车器上部与挡车器下部之间的摩擦副称为第1级摩擦副,挡车器下部与地面之间的摩擦副称为第2级摩擦副。第1级摩擦副的定义为挡车器上部与挡车器下部之间的正压力乘上其二者之间的摩擦因数。第2级摩擦副的定义为挡车器下部与轨道之间的正压力乘上二者之间的摩擦因数。

图1 地铁列车撞击挡车器工况示意图Fig.1 Schematic diagram of subway train impact stopper

当对地铁列车进行止挡时,列车整体不允许超过线路末端,挡车器允许滑动最大距离为S。如图1所示,设计挡车器上部与车钩直接进行冲击,设计挡车器下部高度Hd高于裙板到轨面的高度Hc,为减小挡车器上部的倾覆力矩,降低列车冲击载荷,两级摩擦副摩擦力均为可调节式,匹配列车参数,合理分配挡车器上部和下部质量,充分利用车轮至列车端部车钩之间的距离L3,使挡车器上部和下部之间的相对滑动距离ΔL达到最佳长度,以达到最好的止挡效果。

当挡车器对于库内列车进行止挡时,列车端部可往前伸一段距离但要确保列车不能脱轨,设计挡车器下部高度Hd低于裙板到轨面的高度Hc,这样可充分利用头车车轮至车钩之间的距离L3,通过合理的调节两级摩擦副摩擦及挡车器上部和挡车器下部的质量,达到最佳止挡效果。

1.2 二级滑动摩擦式挡车器工作原理

如图1所示,二级滑动摩擦式挡车器的工作过程分为2个部分:

1) 二级滑动摩擦式挡车器受到列车冲击时,挡车器上部与车钩接触,挡车器上部迅速由静止加速到与列车端部车钩同速,并相对于挡车器下部滑动摩擦吸能;当第1级摩擦副的摩擦力大于第2级摩擦副的摩擦力时,挡车器下部也开始由静止到运动,挡车器下部相对地面轨道滑动摩擦吸能。

2) 挡车器上部与车钩同速后,在第1级摩擦副的摩擦力作用下作减速运动,挡车器下部做加速运动,直到挡车器上部和挡车器下部达到相同速度,此时挡车器上部和挡车器下部之间无相对滑动,第1级摩擦副不再做功,列车和挡车器在第2级摩擦副的作用下摩擦吸能,耗散动能,直至制动完成。

2 二级滑动摩擦式挡车器数值模拟

2.1 列车编组

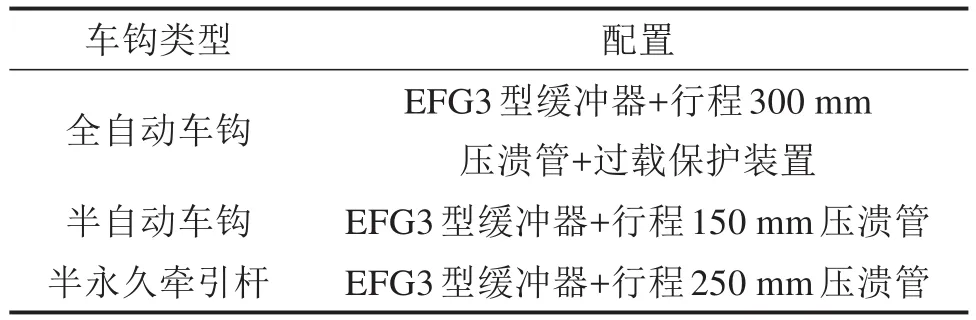

以地铁列车B2型6节车辆编组[17]为例,其编组方式为:+Tc*Mp*M=M*Mp*Tc+。

其中,“Tc”为两端的司机室,质量为33 t ;“Mp”为中间带电弓的动车,质量为35 t ;“M”为不带电弓的动车,质量为35 t;其中“+”为全自动车钩,“*”为半永久牵引杆,“=”为半自动车钩。

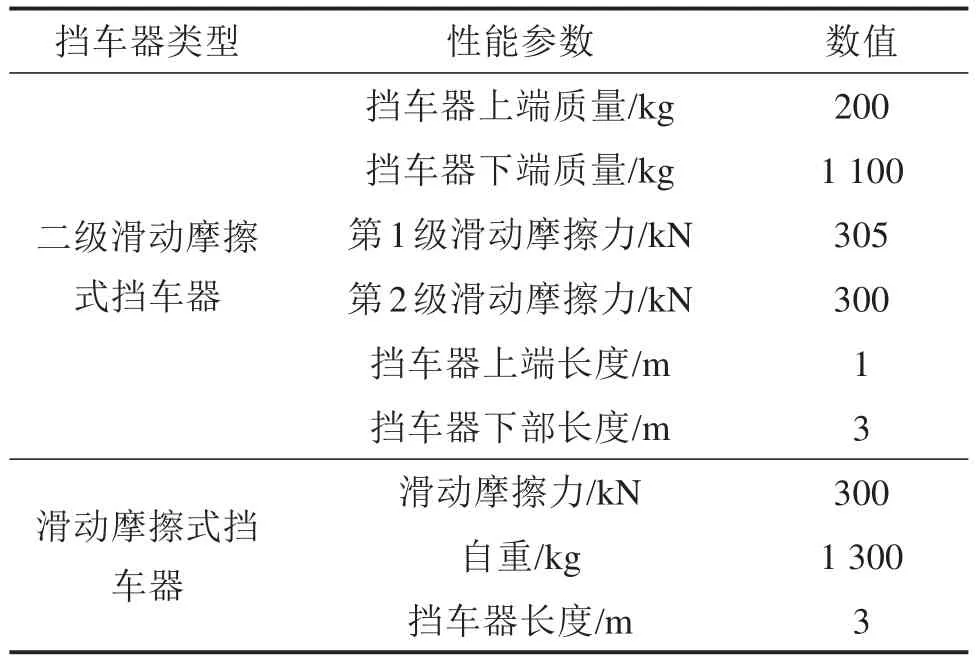

2.2 二级滑动摩擦式挡车器设计参数

目前使用最多的滑动式挡车器质量为1.3 t,平均摩擦力为300 kN。为进一步对比既有的滑动式挡车器和本文设计的二级滑动摩擦式挡车器的响应特性,将二级滑动摩擦式挡车器的总重量和与地面之间的摩擦力,跟既有的常规滑动式挡车器参数设置相同。

2.3 车钩钩缓装置建模

地铁车钩缓冲装置一般是由车钩、缓冲装置、连挂装置和剪切装置等几部分组成。钩缓装置的主要作用是实现车辆之间的连挂、力的传递,并使车辆之间保持一定的距离和吸收能量等作用[1]。

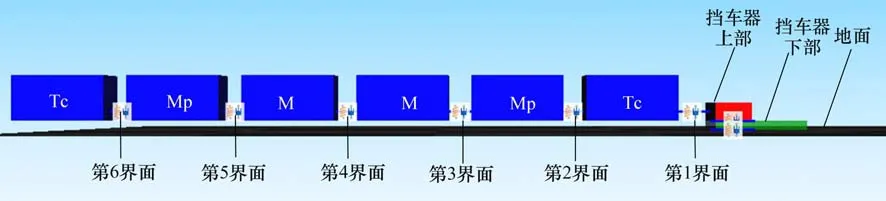

该编组车辆的不同类型的车钩配置如表2所示。

表1 二级滑动摩擦式挡车器参数Table 1 Parameters of two-stage sliding friction car stop

表2 车辆车钩配置Table 2 Vehicle coupler configuration table

EFG3型缓冲器具体参数为:最大压缩行程55 mm,最大拉伸行程40 mm,最大压缩570 kN,最大拉伸力320 kN。压溃管的稳态载荷720 kN。

在钩缓装置中,缓冲器和压溃管是纵向串联使用的,由于各缓冲器的特征曲线相同,则中间车辆的2个缓冲器联合一起设置力元,冲击力不变,行程为原来的2倍。采用SIMPACK中的105号力元的加载、卸载曲线将缓冲器和压溃管的力−位移曲线耦合在一起,来模拟缓冲器和压溃管的加载和卸载特性,以简化模型,提高运算效率[18]。

对于3种不同类型的车钩,采用SIMPACK的105号力元构建3种不同的加载卸载曲线,如图1所示,第1界面为全自动车钩,第4界面为半自动车钩,第2,3,5,6界面为半永久牵引杆。

图2 列车界面编号示意Fig.2 Schematic diagram of train interface number

2.4 模型验证

模拟单节车以3 km/h的速度撞击另一辆等质量的静止车辆,以验证车钩参数设置的合理性。

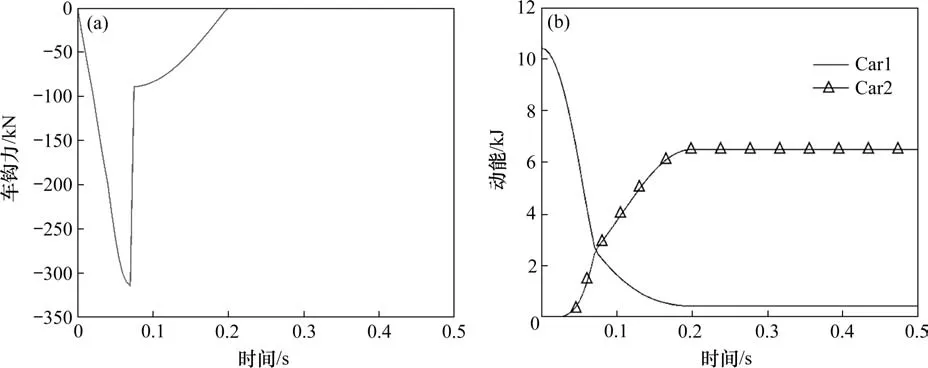

图3(a)为两列车之间车钩力时间曲线,(b)为列车动能时间曲线。从图中可知,缓冲器阻抗力在达到最大值314 kN后迅速下降,然后逐步减小。撞击前系统的总动能为10.42 kJ,碰撞后系统的总动能为6.96 kJ,整个撞击过程中动能变化量为3.46 kJ。缓冲器压缩行程为39.3 mm,力位移曲线积分为3.52 kJ,吸能与动能变化误差为1.7%。验证了模型能很好地表征所配置的钩缓装置的力学特性。

图3 车辆撞击计算结果示意图Fig.3 Schematic representation of calculation results of vehicle impact

3 撞击工况下列车/二级滑动摩擦式挡车器动力学响应分析

根据《GB5015地铁设计规范》中要求挡车器应能承受列车以15 km/h撞击,因此设计碰撞工况为15 km/h,要求列车动量全被各级缓冲器和挡车器吸收,压溃管不发生变形,车体结构不发生塑性变形。

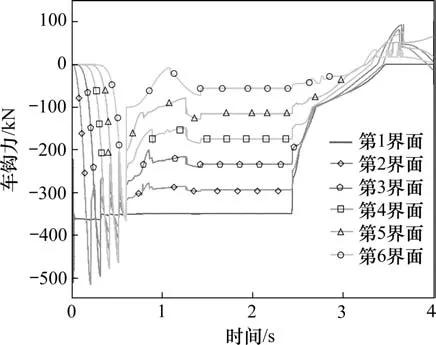

3.1 列车车钩力响应

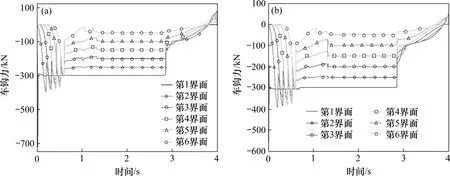

各界面的车钩力时间曲线如图4所示,图4(a)为采用既有滑动摩擦式挡车器的车钩力响应曲线,图4(b)为采用本文设计的二级滑动摩擦式挡车器的车钩力响应曲线。由表3可知,第一界面为列车车钩力最大界面,其中既有的滑动摩擦式挡车器第1界面最大车钩力为720 kN,高于缓冲器所能承受的最大压缩力570 kN,压溃管压溃位移为20.1 mm,缓冲器被破坏,压溃管开始触发,车钩力稳定在压溃管的压溃载荷720 kN。而本文设计的二级滑动摩擦式挡车器第1界面的最大车钩力为554 kN,小于缓冲器所能承受的最大压缩力570 kN,缓冲器未被破坏,压溃管位移为0。采用二级滑动摩擦式挡车器较既有的滑动式挡车器而言,能有效降低第1界面的最大车钩力,第1界面车钩力降低了23%,而其他界面这2种挡车器的最大车钩力基本变化不大。

图4 速度为15 km/h时车辆各界面车钩力的时间历程Fig.4 Time history of the coupler force on each interface of the vehicle at a speed of 15 km/h

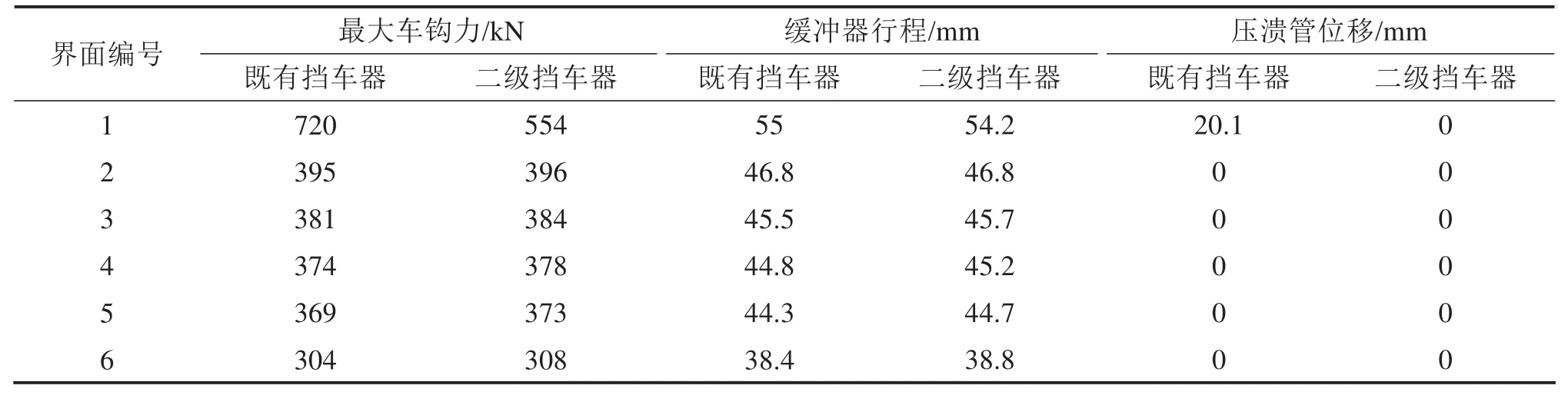

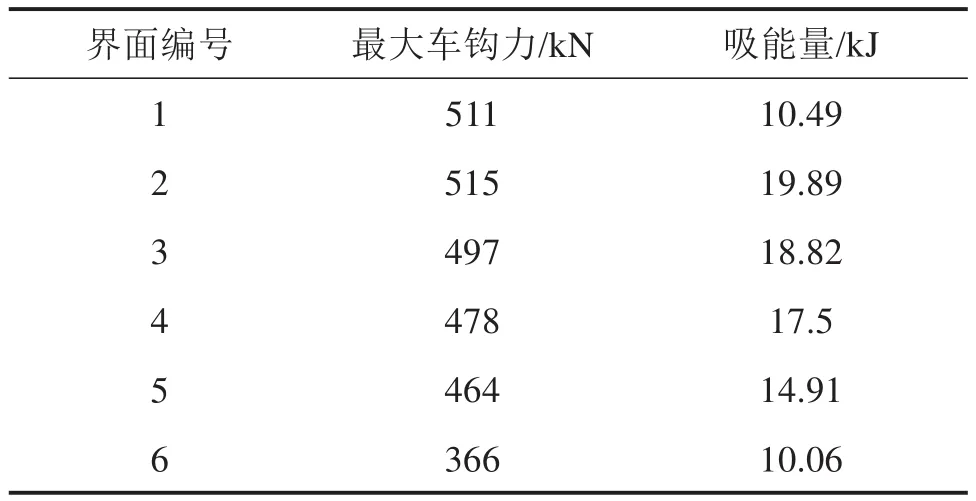

表3 速度为15 km/h时车辆各界面参数Table 3 Vehicle interface parameters when the speed is 15 km/h

3.2 挡车器滑动距离响应

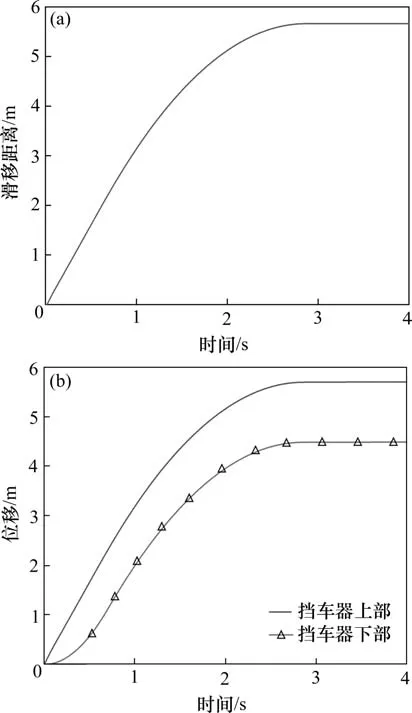

既有滑动摩擦式挡车器和二级滑动摩擦式挡车器的滑动距离如图5所示,既有的滑动摩擦式挡车器的滑动距离为5.66 m,二级滑动摩擦式挡车器中挡车器上部的位移为5.70 m,挡车器下部的滑动距离为4.49 m,挡车器上部相对挡车器下部的滑动位移为1.21 m。在既有的滑动摩擦式挡车器和二级滑动摩擦式挡车器长度一致的情况下,二级滑动摩擦式挡车器的滑动距离比既有的滑动摩擦式挡车器减小了20%,有效降低了挡车器的制动距离。

图5 挡车器滑动距离曲线Fig.5 Sliding distance curve of buffer stop

3.3 列车——挡车器系统吸能响应

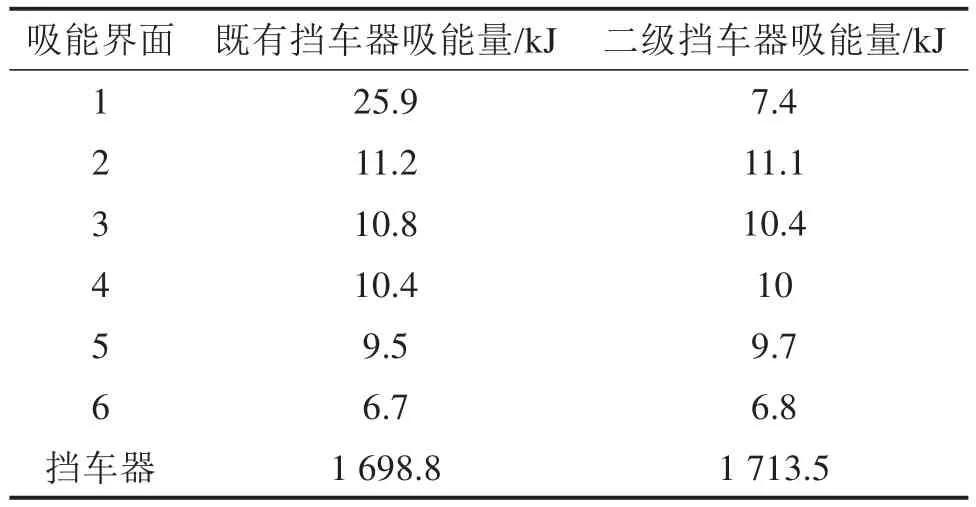

2种挡车器的吸能情况如表4所示,既有的滑动式挡车器在第1界面由于缓冲器破坏,压溃管开始压溃吸能,第1界面的吸能量大于二级滑动摩擦式挡车器,这2种挡车器作用下,列车其他界面的吸能量基本差别不大。既有滑动式挡车器自身吸能量为1 698.8 kJ,吸能量占总能量的95.8%,列车钩缓装置吸能总量为74.5 kJ,占总吸能量的4.2%;二级滑动摩擦式挡车器中挡车器上部吸能368.1 kJ,挡车器下部吸能1 345.4 kJ,分别占总吸能量的20.8%和76.1%,列车钩缓装置吸能量为55.4 kJ,占总吸能量的3.1%。

表4 列车−挡车器吸能情况Table 4 Energy absorption of train-buffer stop

相较于既有滑动式挡车器而言,二级滑动摩擦式挡车器既能降低列车承受的载荷,减少地铁列车自身的吸能量,同时能将两级吸能量合理分配,并通过合理利用车钩前伸空间,以降低滑动距离。

当列车撞击刚性挡车器,列车车钩的压溃管不触发,即全部能量由挡车器和车钩的缓冲器吸收时,列车的最大碰撞速度为列车与挡车器弹性碰撞的临界速度。挡车器的制动过程中,初始摩擦力不为恒定值,由二级滑动式挡车器的结构可知,采用相同初始条件,二级滑动式挡车器上部的力矩能增加挡车器下部与轨道之间的摩擦力,使二级滑动式挡车器制动效果更佳。通过仿真计算,采用既有的滑动摩擦式挡车器时,该6编组地铁列车的最大碰撞速度为9 km/h,其吸能量为643.8 kJ。采用二级滑动摩擦式挡车器时,该6编组地铁列车的最大碰撞速度为19 km/h,其吸能量为2 869.1 kJ。表5为这2种挡车器的对比。

由表5可知,二级滑动摩擦式挡车器所能承受的列车最大碰撞速度为19 km/h,既有的滑动摩擦式挡车器所能承受的列车最大碰撞速度为9 km/h,较既有的滑动摩擦式挡车器提升111%。二级滑动摩擦式挡车器最大吸能量为2 869.1 kJ,较既有的滑动摩擦式挡车器提升345.7%。但是,采用二级滑动摩擦式挡车器最大滑动距离为7.04 m,线路的预留安装长度要进行合适选取。

表5 2种挡车器响应情况对比Table 5 Comparison of the response of the two brakes

4 挡车器参数对列车-挡车器系统的动力学响应特性影响

4.1 挡车器上部质量

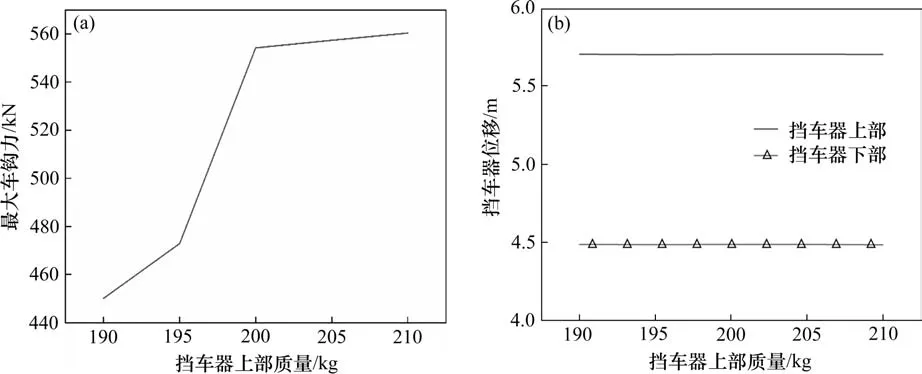

改变挡车器上部的质量,取变化范围10%(190~210 kg),挡车器下部质量固定为1 100 kg,二级摩擦副的滑动摩擦力固定不变,分别为305 kN和300 kN,列车初速度固定为15 km/h。

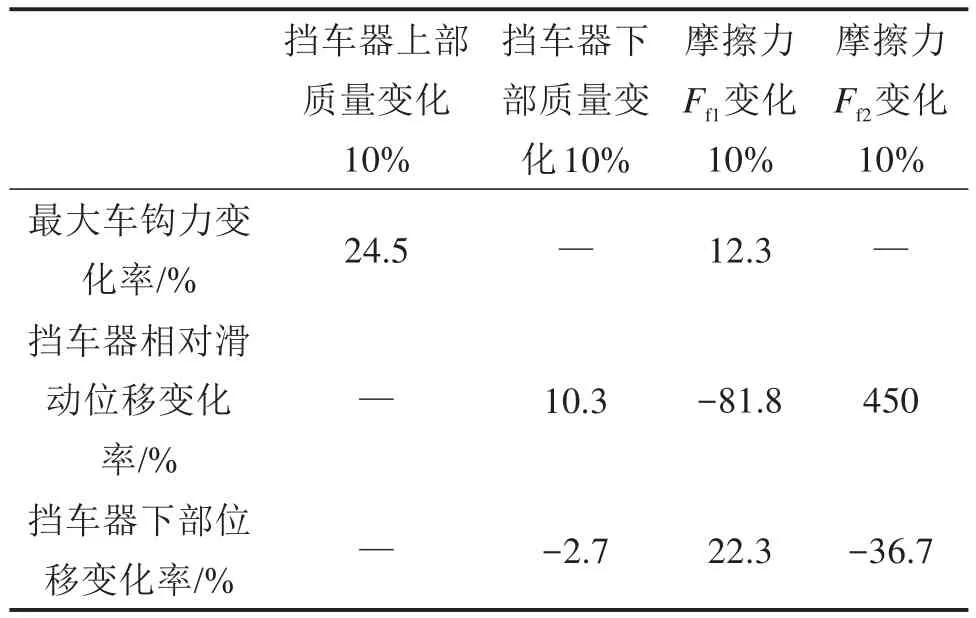

如图6所示,随着挡车器上部质量的增加,最大车钩力也随之增大,由450.1 kN上升至560.4 kN。挡车器上部质量变化范围为10%,而最大车钩力变化了24.5%。然而随着挡车器上部质量的增加,挡车器上部和下部的位移基本上没变化。由于二级滑动摩擦挡车器的上部质量小于既有滑动式挡车器的质量,因此其他条件相同情况下,使用二级滑动摩擦挡车器时第1界面的最大车钩力小于使用既有滑动式挡车器。

图6 挡车器上部质量对列车-挡车器响应特性的影响Fig.6 Influence of the upper mass of the buffer stop on the response characteristics of the train-buffer stop

4.2 挡车器下部质量

改变挡车器下部的质量,取变化范围10%(1 045~1 165 kg),挡车器上部质量固定为200 kg,二级摩擦副的滑动摩擦力固定不变,分别为305 kN和300 kN,列车初速度固定为15 km/h。

如图7所示,随着挡车器下部质量的变化,挡车器上部位移和最大车钩力基本没变化,挡车器下部位移由4.54 m减小到4.42 m,变化了2.7%。挡车器上部相对挡车器下部滑动的位移由1.16 m增大为1.28 m,变化了10.3%。其原因是挡车器下部质量增加,即挡车器下部滑动的加速度变小,挡车器上部和挡车器下部达到同速的时间变长,挡车器上部和下部之间的相对位移增加,使得摩擦力Ff1摩擦制动耗散的能量增加,挡车器下部摩擦制动耗能减少,即挡车器下部位移减小。

图7 挡车器下部质量对列车-挡车器响应特性的影响Fig.7 Influence of the lower mass of the buffer stop on the response characteristics of the train-buffer stop

4.3 恒定摩擦副摩擦力

4.3.1 摩擦力Ff1

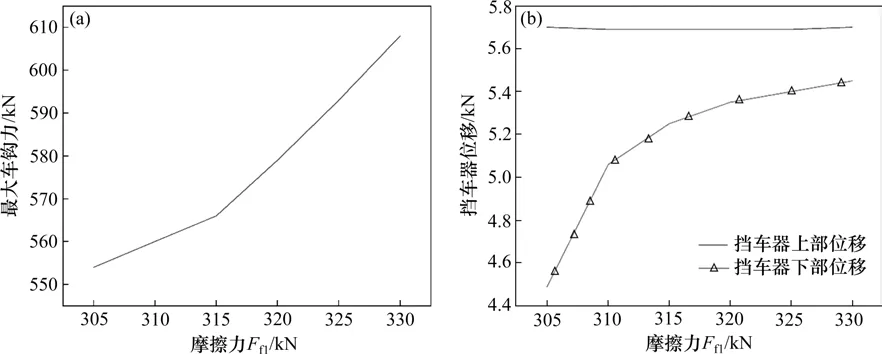

改变摩擦力Ff1的大小,取变化范围10%(305~335.5 kN),固定挡车器上部的质量为200 kg,挡车器下部质量为1 100 kg,挡车器下部与地面之间的摩擦力Ff2为300 kN,列车初速度固定为15 km/h。

如图8所示,随着摩擦力Ff1的增加,车辆的最大车钩力由554 kN上升到622 kN,变化了12.3%。挡车器下部位移由4.49 m上升到5.48 m,变化了22.3%。而挡车器上部位移随着摩擦力Ff1的增加却基本没变化,位移为5.70 m。挡车器上部相对挡车器下部的滑动距离由1.21 m减小为0.22 m,变化了81.8%。

图8 摩擦力Ff1对列车-挡车器响应特性的影响Fig.8 Influence of friction Ff1 on the response characteristics of train-buffer stop

4.3.2 摩擦力Ff2

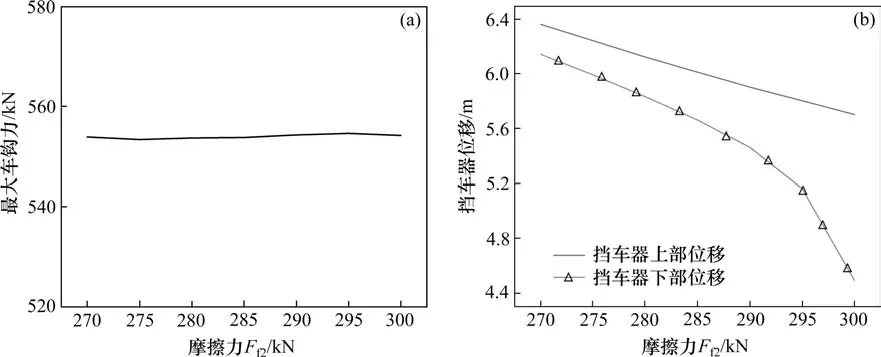

改变挡车器下部与地面之间的摩擦力Ff2,变化范围为10%(270~300 kN),固定挡车器上部质量为200 kg,挡车器下部质量为1 100 kg,挡车器上部与挡车器下部之间的摩擦力Ff1为305 kN,列车初速度固定为15 km/h。

由图9可知,车辆最大车钩力基本不随摩擦力Ff2的变化而变化;挡车器上部位移由6.36 m变为5.70 m,变化11.6%;挡车器下部位移由6.14 m变为4.49 m,变化了36.7%。挡车器上部相对挡车器下部滑动位移由0.22 m上升到1.21 m,变化率为450%。随着摩擦力Ff2增大,挡车器上部和挡车器下部达到同速时间延长,即挡车器二者的相对滑动位移会增加。但是同速后,随着摩擦力Ff2增加,滑动摩擦耗散动能所需的制动距离降低,即挡车器下部位移和上部位移都减小。

图9 摩擦力Ff2对列车-挡车器响应特性的影响Fig.9 Influence of friction Ff2 on the response characteristics of train-buffer stop

4.4 可变摩擦副

将挡车器上部与挡车器下部之间的摩擦力Ff1和挡车器下与地面之间的摩擦力Ff2设为可变,将摩擦力Ff1与摩擦力Ff2进行分段取值,即在挡车器上部与列车达到同速前,将摩擦力Ff1与摩擦力Ff2设置为从0开始,逐步增大。当挡车器上部与列车同速后,再将摩擦力Ff1与摩擦力Ff2设置为常值。挡车器上部质量为200 kg,挡车器下部质量为1 100 kg,列车初速度为15 km/h。

由图5可知,在二级摩擦副的摩擦力均为恒定时,第1界面的车钩力为列车的最大车钩力,并且与其他界面车钩力相差较大,容易出现第1界面的压溃管触发情况。对于摩擦力采用分段施加的方式,在列车和挡车器上部同速前,减小摩擦力Ff1和摩擦力Ff2。达到同速后,增大摩擦力Ff1和摩擦力Ff2。各界面的车钩力如图10所示,各界面的吸能量如表5所示。摩擦力可变后,各个界面之间的最大车钩力差距较摩擦力不变时明显减小,各个界面吸能量分配得更加均衡,能更有效地防止第一界面的压溃管触发。

图10 15 km/h时车钩力时间曲线Fig.10 Coupler force time curve at 15 km/h

表6 摩擦力变化情况下列车各界面吸能情况Table 6 Energy absorption of each interface of train under the condition of changes in frictional force

4.5 二级挡车器参数权重分析

在挡车器上部和下部质量,恒定摩擦力Ff1和Ff2分别变化10%时,研究列车车钩力和挡车器位移的变化。如表7所示,最大车钩力的变化与挡车器下部质量和恒定摩擦力Ff2基本无关,与挡车器上部质量和摩擦力Ff1有关,均为正相关。挡车器上部相对滑动位移基本与挡车器上部质量无关,与挡车器下部质量、摩擦力Ff1,摩擦力Ff2有关,且与挡车器下部质量和摩擦力Ff2呈正相关,与摩擦力Ff1呈负相关,与摩擦力Ff2的变化关系最显著。挡车器下部位移基本与挡车器上部的质量无关,与挡车器下部质量、摩擦力Ff2呈负相关,与摩擦力Ff1呈正相关,其中摩擦力Ff2影响最显著。

表7 参数变化10%下响应特性变化率Table 7 Change rate of response characteristics under 10%parameter change

5 结论

1) 提出一种二级滑动摩擦式挡车器设计方案,分析可知该挡车器能够在多编组列车低速情况下进行摩擦制动,稳定吸收动能,满足列车对于挡车器的设计要求。

2) 本文设计的二级滑动摩擦式挡车器相比既有的滑动挡车器,既能降低车辆碰撞时的最大车钩力,又能在不破坏列车结构的前提下,更好地满足列车的制动需求。

3) 延长挡车器上部的相对滑动距离,缩短挡车器下部的滑动距离,都可以通过增加摩擦力Ff2,增加挡车器下部质量和减小摩擦力Ff1来实现,其中影响最显著的是增加摩擦力Ff2。

4) 改善列车最大车钩力可以通过减小挡车器上部质量和减小摩擦力Ff1来实现,其中影响最显著的是降低挡车器上部的质量。同时改变摩擦力的加载方式,将摩擦力恒定变为可变,降低初始摩擦力可以优化第1界面车钩力的大小,优化车辆各个界面的吸能量,使列车的钩缓装置不被破坏。