大颗粒高纯氢氧化镁的制备研究

方华东

(中国天辰工程有限公司,天津 300400)

1 研究背景

地处青海的察尔汗盐湖因其富含多种无机金属盐类资源(钾、钠、镁、锂、硼等,其中氯化钾5.4亿t,氯化镁高达40亿t)而被广泛关注。经过几十年的发展,目前察尔汗盐湖已经成为我国西部最大的盐化工业基地。在过去的几十年里,察尔汗盐湖矿区的钾肥生产规模逐步扩大。但是,盐湖镁资源尚未得到有效的开发利用,使得盐湖的矿产资源的开发利用效率低、不合理。如何有效且合理的利用盐湖的镁资源,使得整个盐湖资源的综合利用更加高效,并带来更高的经济效益,是目前盐湖资源向工业化深度开发过程中需要高度重视和需要解决的问题。

而其中大颗粒高纯氢氧化镁产品用途广泛, 是制取高纯镁砂、高纯轻质碳酸镁、高纯氧化镁、氧化镁单晶以及氢氧化镁阻燃剂等重要的无机化工原料,广泛应用于钢铁、冶金、化工、塑料、橡胶、电子、医药、食品以及环保等行业中,市场前景十分广阔。因此,本研究拟利用青海察尔汗盐湖水氯镁石资源开发生产大颗粒高纯氢氧化镁,是符合国家和地方资源综合开发整体规划的。

国内外利用水氯镁石生产高纯氢氧化镁所采用的技术路线主要有氯化镁热分解-水化法、氢氧化钠沉淀法、直接灰乳沉淀法、氨沉淀法、氨-石灰联合法。结合青海当地的气候、具有储量丰富的石灰石资源等特点,我们认为以青海盐湖水氯镁石为原料进行高纯氢氧化镁的开发研究,适宜采用的工艺技术路线为氨-石灰联合法。

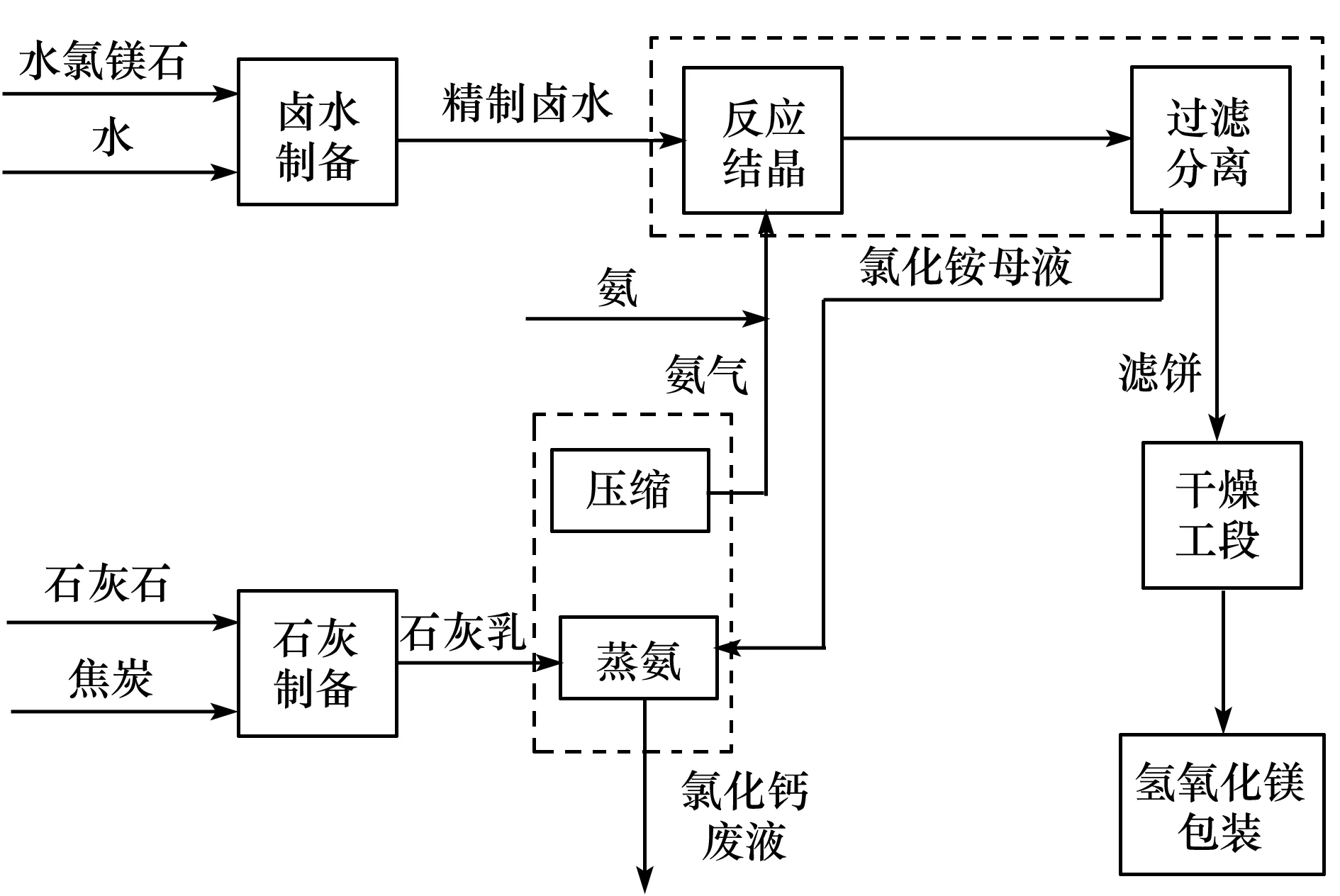

氨-石灰联合法生产工艺,包括卤水制备、石灰制备、蒸氨、结晶分离、氢氧化镁干燥五个工段。其中,卤水制备、石灰制备、蒸氨工序与索尔维制纯碱技术的工艺流程基本一致,技术风险较小;氢氧化镁干燥的主要设备由成套设备供应商供货,运行成熟稳定。而结晶分离工段中关键工艺参数的控制,将对氢氧化镁晶体的形貌及粒度影响较大,这就首先需要通过实验研究进行关键参数的确定。

2 实验研究

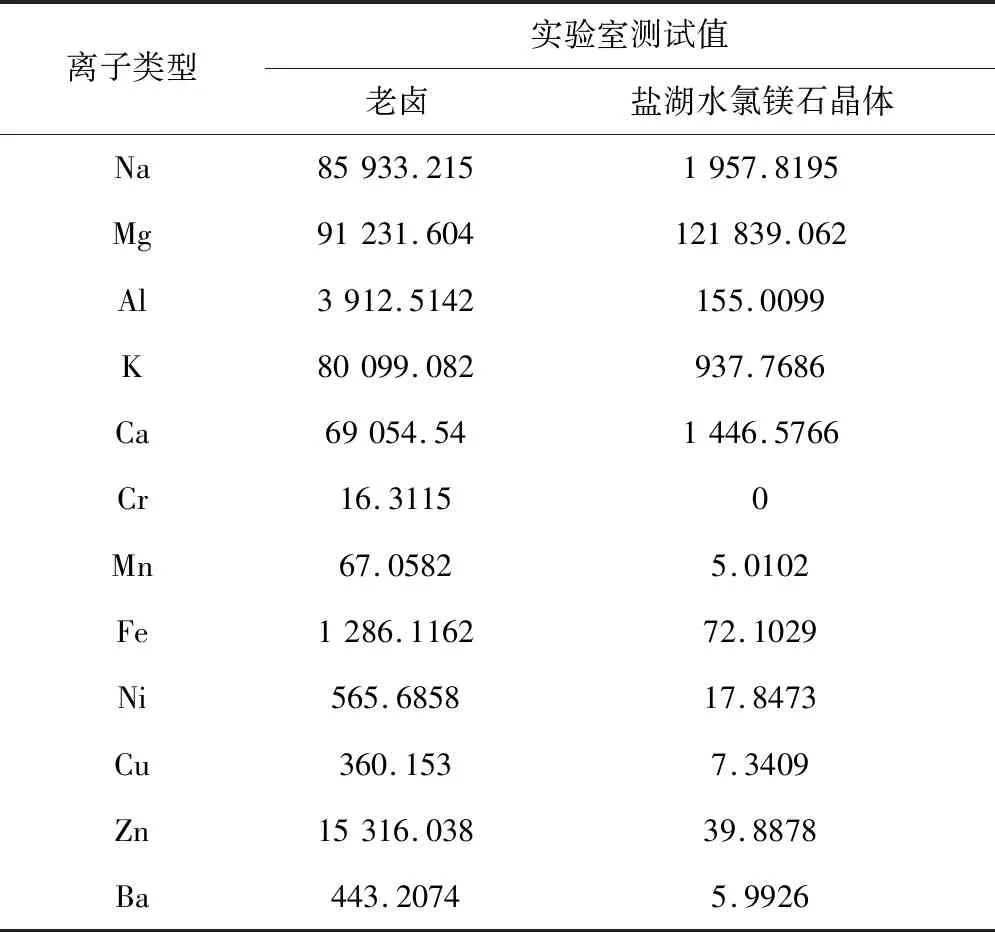

首先在实验室中,对盐湖富产的老卤和可溶性镁盐进行质谱分析,成分如表1。

表1 盐湖老卤和可溶性镁盐质谱分析结果(单位:ppm)

然后,将氯化镁溶液与氨气进行反应,考察反应过程中的关键工艺参数,包括氯化镁溶液浓度、氨与氯化镁摩尔比、反应温度、氨加入速度、搅拌速度、反应时间、晶化时间、晶种粒径及加入量、添加剂等的影响,以获得晶体形貌良好、粒度较大且分布均匀、收率较高的氢氧化镁晶体产品,确定最优的反应条件,并对后续的分离、洗涤等过程进行优化。

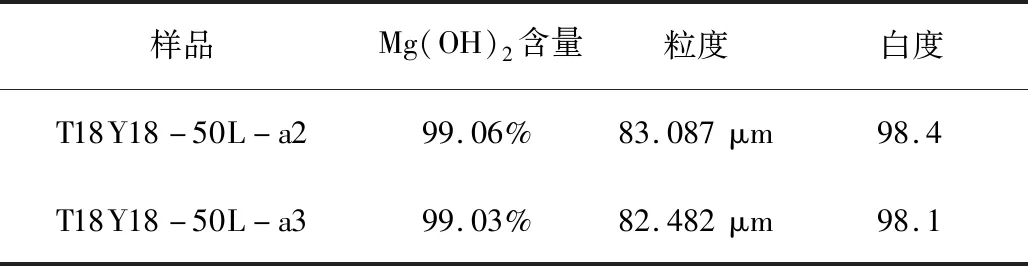

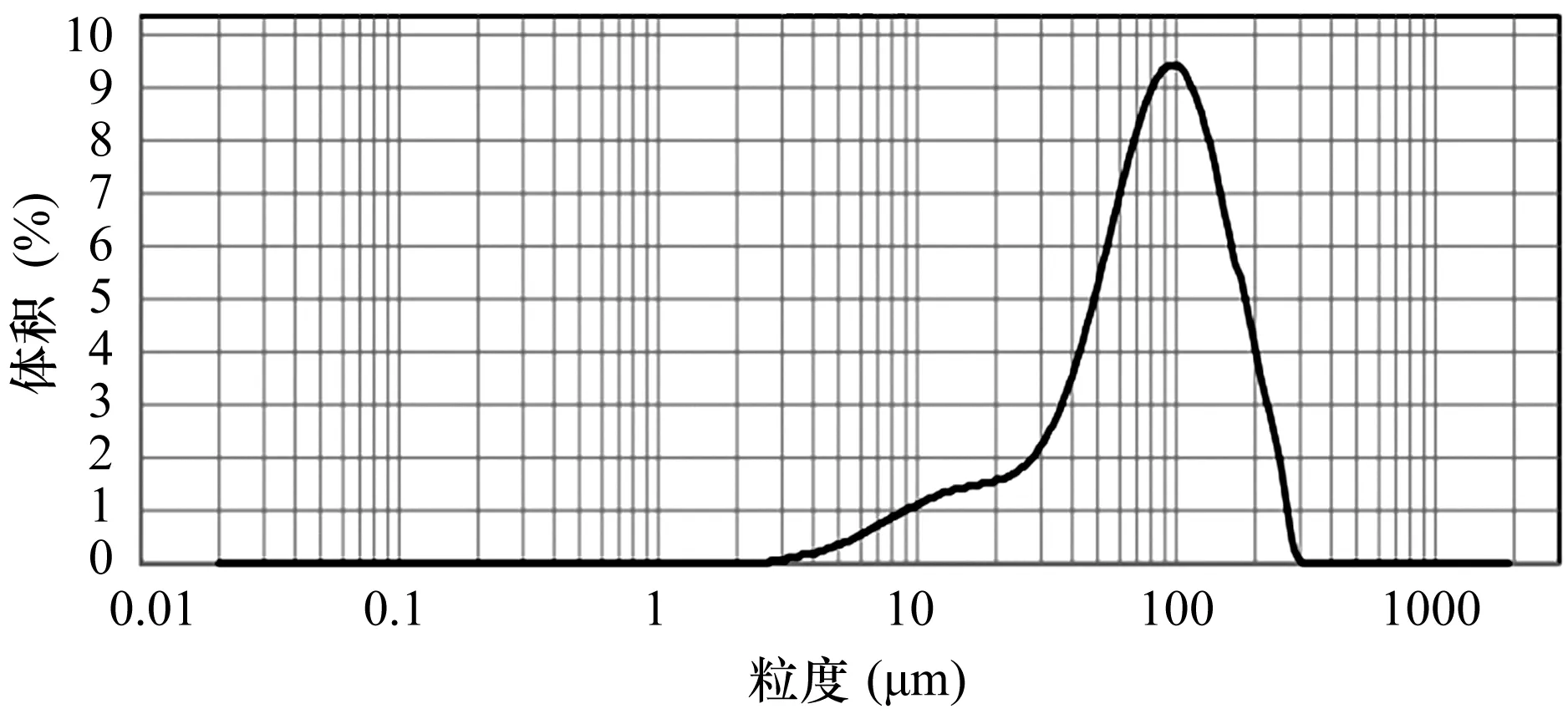

实验在50 L反应釜中进行,氨气加料采用气体分布器,氯化镁加料使用蠕动泵,使得加料更加均匀。经过大量实验后,固定反应温度为90 ℃,搅拌速率为100 rpm,加入一定量及粒度的晶种,反应时间为2 h、晶化时间为1~2 h时。最终得到了粒径较大的氢氧化镁颗粒,氯化镁转化率为78%~79%,平均粒径D(50)可达到80 μm,白度在98以上,典型结果如表2所示,粒径分布曲线如图1所示。

表2 50 L釜合成的氢氧化镁物性

浓度:0.1360 %Vol径距:1.833一致性:0.549结果类别:体积比表面积:0.133 m^2/g表面积平均粒径D[3,2]:44.991 μm体积平均粒径D[4,3]:91.639 μmd(0.1): 20.581 μmd(0.5): 83.087 μmd(0.9): 172.855 μm

图1 T18Y18-50L-a2的粒度分布图

在实验过程中发现,随着反应时间、晶化时间的延长,转化率逐渐降低。这与专利CN108190924A中的说法一致,即加料量一定的情况下,过长的反应时间和晶化时间会造成氢氧化镁的返溶[1];另外,晶化时间对氢氧化镁的粒径影响不大,但是随着晶化时间的增加,残氯略有降低,说明晶化过程中,MgaClbOHc(2a=b+c)物种会逐渐脱氯转化为氢氧化镁,但无法完全除去。

同时,从粒度分布图看,实验过程中还是会有10~20 μm的小颗粒出现,可能的原因是由于搅拌的剪切力过大,形成的颗粒容易被打碎,不利于氢氧化镁颗粒围绕晶体生长,工业生产中应选择合适的搅拌桨。

3 工艺技术流程

根据实验过程和结果,借鉴索尔维制纯碱技术的工艺路线,对氨-石灰联合法工艺流程进行优化设计,简述如下:

3.1 卤水制备

堆场的水氯镁石经皮带机送至溶解槽,与来自杂水桶的60 ℃杂水混合溶解成饱和粗卤水。由于水氯镁石溶解过程吸热显著,容易在固体表面析晶形成包覆膜,阻碍继续溶解。所以采用蒸汽加热溶解制卤,保证溶解的速度和卤水的浓度。

从水氯镁石溶解槽上部溢流出来的粗卤水自流进入澄清桶的中心管内,在澄清桶内进行澄清,其溢流清液自流进入粗卤水罐,再由粗卤水泵送入过滤器,过滤后的卤水即为精制卤水(镁离子浓度115 g/L),进入精制卤水罐,由精制卤水泵送至反应分离工段。

澄清桶底部排出的盐泥,与过滤器排出的废渣一同进入沉淀泥罐,由沉淀泥泵打入板框压滤机,压滤后的清液进入杂水桶,与脱盐水兑合,并经通入蒸汽调温后送去溶解槽;废渣由汽车运至废渣堆场。

3.2 石灰制备

采用混烧窑,以焦炭为原料,将石灰石加热分解生产石灰和窑气,石灰经过化灰机消化制成石灰乳供蒸氨工段使用。窑气净化采用先进旋风分离器、再进湿式除尘器洗涤除尘的技术,经处理粉尘含量达标后排放。该工段工艺成熟可靠,制得的石灰活性较好。

3.3 蒸氨

借鉴纯碱生产中成熟的蒸氨工艺,采用筛板蒸氨塔及预灰桶,回收过滤母液中的游离氨和固定铵。蒸氨塔顶气体,经冷凝冷却后,出气温度40 ℃左右进氨气分离器,然后由氨压缩机送至反应及分离工段。废液经两级闪发回收热量后送至废液池。

3.4 结晶分离

精制卤水经过卤水预热器加热后与来自蒸氨工段的氨气一起通入釜式反应器内进行反应;经过一定的反应时间后,排入放料罐内晶化。待晶化结束后,用泵送入虹吸刮刀离心机过滤,滤饼经皮带机送去干燥工段。过滤母液及洗水一起送入蒸氨工段。

3.5 氢氧化镁干燥

冷空气经加热器加热后进入闪蒸干燥机。氢氧化镁滤饼经螺旋给料器进入主机后,首先经主机旋转叶片打散,并在高速热气流的作用下,物料被快速分散成粉粒状以扩大蒸发面积,物料与热空气进行高速传质传热,瞬间使水分子汽化蒸发。约在4~5 s即完成干燥过程,达到粒度和水分要求的物料通过主机内上部分级环,随干燥尾气一起进入捕集器进行气固分离。净化后的尾气由高压引风机引出,成品粉体物料由捕集器排出。干燥系统是全封闭负压操作,无粉尘外漏,产品回收率高达99.5%以上。干燥后的氢氧化镁颗粒可经破碎机破碎至要求的粒径后送去包装。工艺流程简图如图2。

图2 大颗粒高纯氢氧化镁生产工艺流程简图

4 结 论

本文以察尔汗盐湖的老卤、水氯镁石为原料,经过实验,考察反应过程中的关键工艺参数,获得了晶体形貌良好、粒度较大且分布均匀、收率较高的氢氧化镁晶体产品。

对氨-石灰联合法生产氢氧化镁工艺进行优化,其卤水制备、石灰制备、蒸氨工序可借鉴索尔维制纯碱技术的工艺流程,氢氧化镁干燥工段选用成熟的粉体干燥成套技术,而主要的核心结晶分离工段经过实验室多次实验,成品质量稳定,平均粒径达80 μm以上。因此,该工艺路线,技术上是可行的。