基于数值模拟的涡轮导向器铸造工艺研究

雷益宇,叶文,陈博文,何博,王军,贾文静(1.上海工程技术大学 材料科学与工程学院,上海 201600;2.上海工程技术大学 高温合金精密成型研究中心,上海 201600;.上海万泽精密铸造有限公司,上海 201400)

0 引言

近20年来我国大力发展航空航天先进制造技术,零件的设计结构也日益复杂、制造精度日益提升[1]。由于可以获得复杂、精细的气动外形,航空航天关键部件的批量化生产通常采用熔模铸造技术,对于熔模铸件,尺寸精度能达到公称尺寸的5‰,粗糙度为Ra0.8~3.2 μm,可获得几乎无需机加工的近净形铸件[2-5]。但是针对尺寸较大、结构复杂的铸件,熔模精密铸造技术系统性的复杂热场容易导致铸件内部和薄壁部位产生缺陷,通常需要经过大量试验来优化工艺,提升合格率[6]。

由于铸造试验成本高,数值模拟技术近年来快速推广,在工艺确定之前获得多轮优化,有助于降低材料、人力、时间成本[7]。在熔炼参数的确定过程中,利用数值模拟研究发现[8],当输入电流一定时,增加输入频率会减弱电磁搅拌作用,但是对熔体的温度影响不大;当输入频率一定时,增加输入电流会提高熔体温度,且会加快熔体流动,生产过程中可以控制输入频率和输入电流,制定良好的熔炼工艺。蜡模的变形也是熔模铸造中影响铸件尺寸的重要因素,从数值模拟和试验结果来看,基于蜡模变形预测的缩孔率仅比试验结果小0.32%,对预测熔模铸件的收缩具有重要意义[9]。通过流场和温度场对熔模铸件缩松缩孔进行预测[10],将实测温度与数值模拟结果对比,可以验证温度场计算的准确性,并据此设计更为优化的工艺方案。数值模拟计算过程中还可以采用热力耦合的方法,得到铸件的温度、应力、应变的动态变化及分布规律,如参考文献[10]对汽车转向节差压铸造-空冷-淬火过程进行的模拟。学者们通过数值模拟替代工艺试错的方式对铸造工艺进行改善,使用模拟计算设计复杂精密零部件的制造方案,为实际生产提供参考数据和指导[11,12]。

涡轮导向器是航空发动机的重要零件,其结构紧凑、构造复杂,是航空航天零件的典型代表。针对涡轮导向器在实际铸造过程中的铸造缺陷,建立其铸造过程的物理模型和数值模型,进行温度场分析以及缩松缩孔预测,并通过X光无损探伤进行验证,获得了优化的生产工艺。

1 铸件结构与工艺分析

1.1 铸件结构

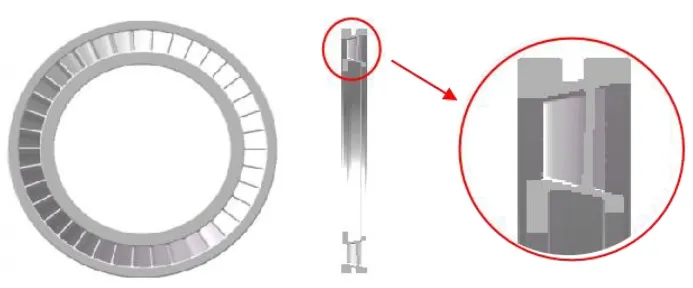

研究的涡轮导向器由内环、叶片、外环构成,整体呈复杂框架结构,其叶片最薄处仅为1 mm,涡轮叶片的几何形状及剖视结构如图1所示。导向器中含有38个叶片,外环直径为φ512.80 mm,厚度为54.87 mm,内圈直径为φ334.00 mm。从剖视结构可以看出,铸件壁薄且厚度不均,最薄壁厚为3.28 mm,最厚壁厚为21.05 mm,且存在厚度渐变区。导向器结构复杂,特别是内部叶片的径向和轴向扭转。导叶片排气边缘的厚度一般较薄,可能导致排气边缘存在浇注不足的风险。另一方面,在凝固和冷却过程中,容易形成垂直于导叶片排气边缘的粗大柱状晶,这是由于叶片薄的排气边缘与厚前缘之间的温度梯度所致。叶片内的粗大柱状晶缩短了铸件的疲劳寿命[13]。通过结构分析可知,此零件铸造最大的难点是壁厚不均匀、截面变化幅度大、合金熔体汇流点多,因此,需要合理设计导向器浇注系统以有效控制凝固顺序。

图1 涡轮导向器的几何形状及叶片局部结构

1.2 材料成分及性能

铸件材料K438是广泛应用于航空航天的镍基高温合金,具有优良的高温力学性能,合金化学成分如表1所示。K438合金含有大量钨、钼、铌和钽4种难熔金属元素,熔炼工艺复杂,合金会在一定结晶温度范围内凝固,存在固-液两相区,如果凝固收缩引起的体积减小没有得到液态金属的及时补充,会在铸件中形成缩松缩孔缺陷。而且由于铸造冷却速度不同,会发生复杂的相变过程,形成不同的铸态组织。铸件的晶粒度影响材料强度和塑性等力学性能[14],实际生产中薄的叶片部位易形成细晶,不能满足金属高温强度要求,而厚的轮盘部位则形成粗晶,无法满足屈服强度和疲劳性能等要求[15],降低产品合格率。通过改变熔炼过热度、浇注温度、铸型预热温度、铸件尺寸及设置冷铁等措施,调整铸造冷却速度,可以调控晶粒尺寸并改善合金的性能[16-20]。

表1 K438镍基高温合金化学成分表 质量分数

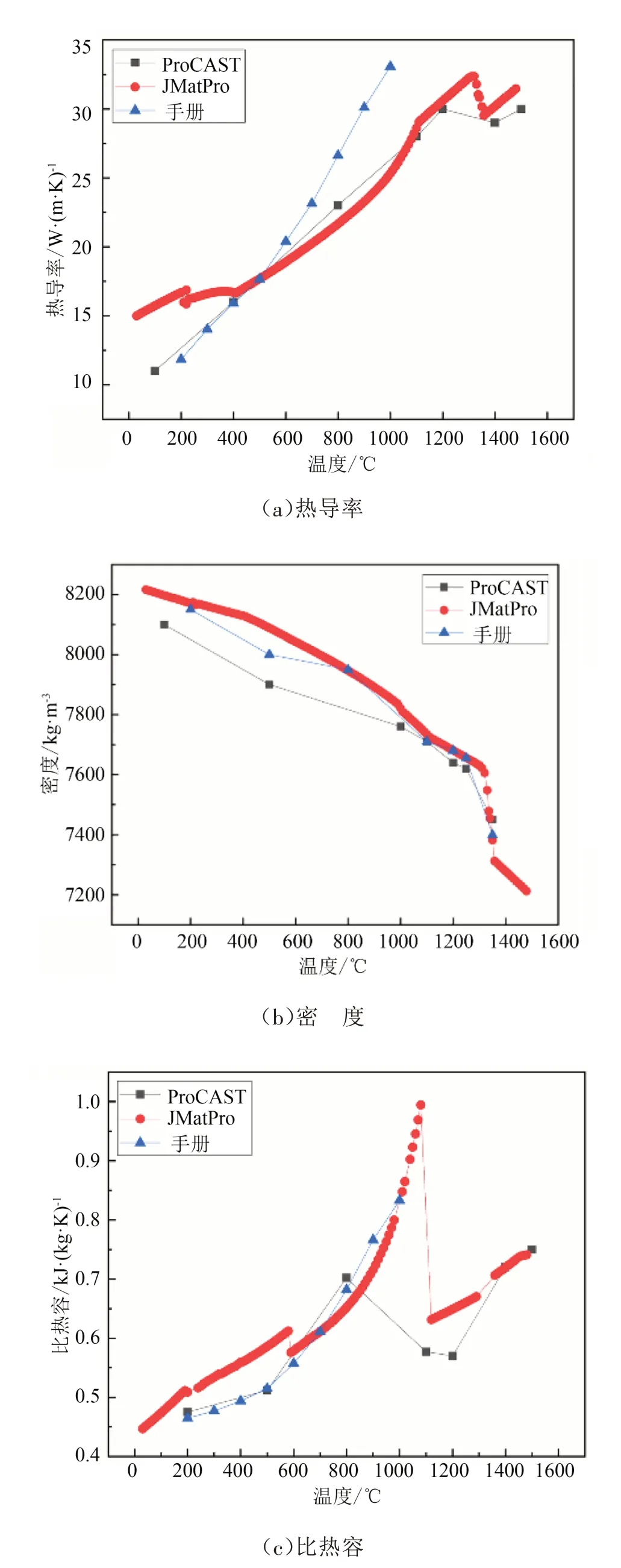

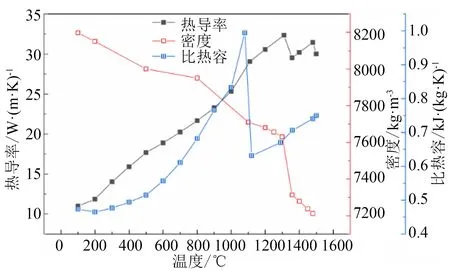

研究采用ProCAST模拟软件预测缩松缩孔。为确保输入参数的准确性,分别通过ProCAST、JMat-Pro对K438合金的热物理性能进行计算,并与高温合金手册中的热物理性能参数进行对比。ProCAST可以用3种不同的固体扩散模型计算材料的性质,即Scheil、Lever、Back Diffusion,其中Scheil和Lever对应2种不同的微偏析模型,2种模型都考虑了在熔体中的完全混合或无限扩散,而Back Diffusion(反扩散模型)则考虑在固体中的一些扩散。通常当冷却速率在0.01 K/s以下时,选用前2种固体扩散模型,而具有较高冷却速率的合金使用“反扩散模型”。研究将ProCAST中合金的冷却速率设置为1℃/s(通过试验测量获得),采用反扩散模型估算了材料的性能。利用JMatPro软件模拟了K438合金在20~1 480℃凝固过程的热物理性能。将预测的材料性能数据与高温合金手册中K438合金性能数据随温度的变化分别绘制成折线图,并观察各种参数随温度的变化趋势以及相互之间的误差范围,如图2所示。将各类热物理性能参数数据汇总,分别拟合为一条曲线,选取材料热物理性能的有效温度区间100~1 480℃(其中1 480℃为合金材料的浇注温度),为了简化计算过程,在该温度区间的曲线上以每100℃为间隔,选取热物理性能参数数据并绘制成最优热物理性能折线图,如图3所示,分别将数据导入ProCAST,模拟K438镍基高温合金的浇注过程。

图2 K438合金各种热物理性能对比

图3 K438合金最优热物理性能

1.3 浇注工艺分析

根据涡轮导向器结构、尺寸要求及K438合金的特点,选择真空熔模铸造进行浇注研制,其中真空度<3 Pa。选用真空熔炼、真空浇注凝固可有效避免浇注过程中的卷气[21]。顶注式浇注系统能直接对型腔进行充型,为避免排气边缘欠铸缺陷的产生,选择顶注式浇注系统。

浇口杯主要承接来自浇包的金属液,防止金属液飞溅和溢出,减轻液流对型腔壁的冲刷并具有挡渣作用。池形浇口杯由于内部液体深度深,消耗的金属熔体也较多,对于大多数铸件的成型不利于出品率,因此选用漏斗形浇口杯。浇注系统设计中选用圆形横浇道可以减少金属熔体在浇注系统中散失的热量,并通过设置合适的浇注速度,使金属熔体充满导向器整个型腔。内浇道引导金属液平稳地流入型腔,控制充型速度和方向,调节铸件各部位的温差和凝固顺序,为了避免金属液流入型腔时喷射严重,因此在设计内浇道时需要调整浇口比使横浇道作为阻流截面,使浇注过程中金属液充型平稳,浇注系统如图4所示。

图4 浇注系统

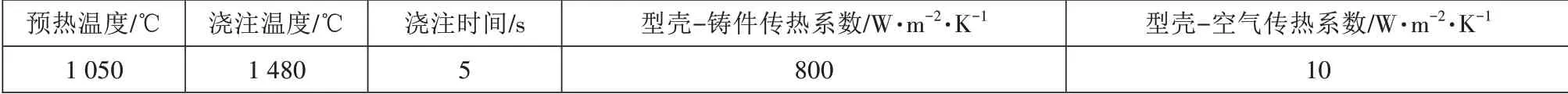

设计完成的浇注系统和铸件采用ProCAST进行充型及凝固模拟分析。在模拟软件中,铸件材质选用K438合金,铸型材料选用材料库中自带的REFRACTORY_Mullite(莫来石),厚度定义为10.5 mm。铸件和模壳一共划分约10万个三角形面网格,约70万个四面体体网格。铸件的仿真参数如表2所示。

表2 K438合金熔模铸造的模拟参数

2 模拟与结果分析

2.1 初始浇注系统数值模拟与缺陷分析

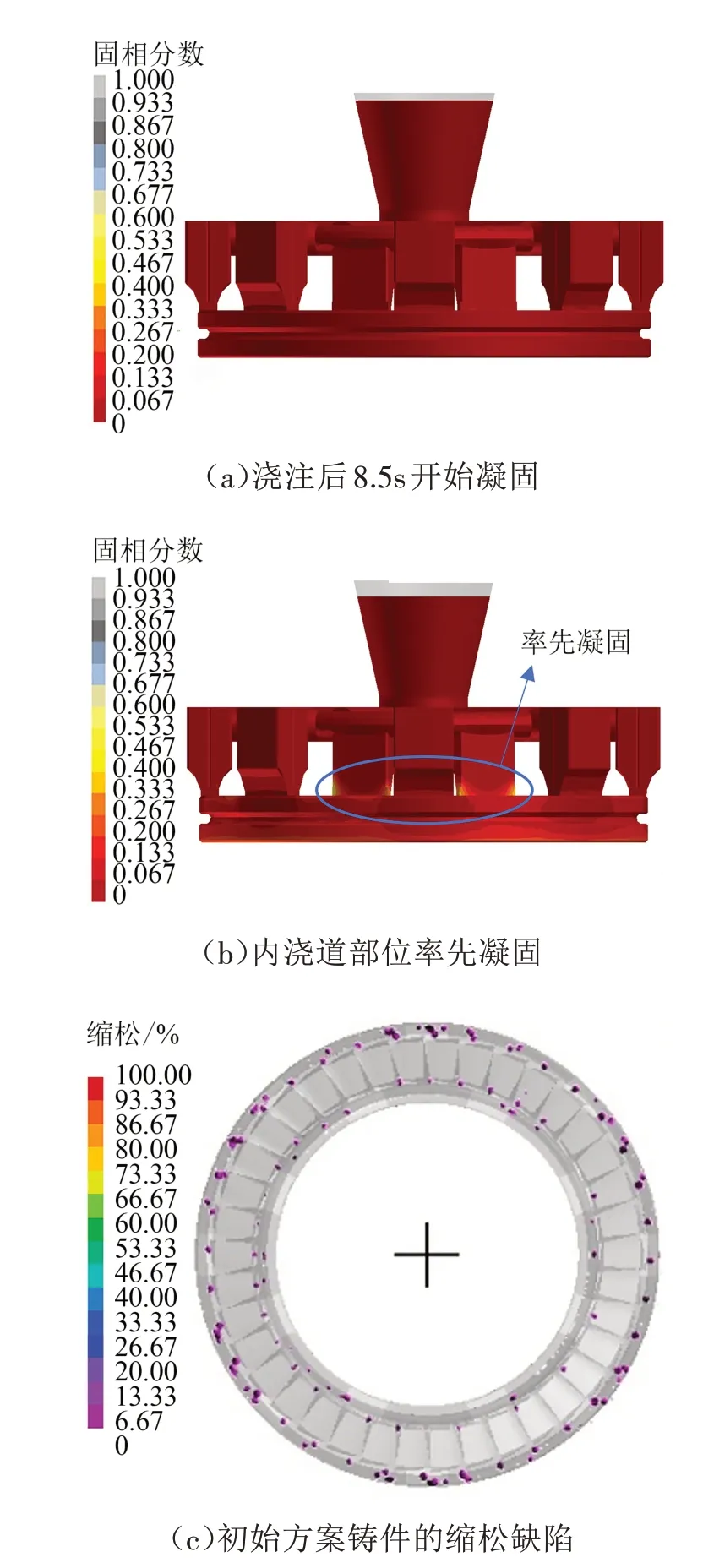

铸件的凝固过程如图5(a)所示,熔体在浇注后8.5 s开始凝固。当浇注时间达到148 s时,铸件和内浇道交叉部位的固相率升高,比铸件的金属液率先凝固,这表明内浇道中填充型腔的通道已经断开,内浇道的金属液无法补缩型腔,如图5(b)所示,因此在铸件的内外环顶部出现缩松缺陷。

涡轮导向器中的缩松缺陷如图5(c)所示,其中边界值的设置为0.01,呈现的部位缩松率皆为1%以上,这种原因大概率是由于凝固过程中铸件和内浇道交叉部位率先凝固,导致金属液无法对型腔进行有效补缩。

图5 铸件凝固过程及缩松缺陷

2.2 优化后浇注系统充型和凝固分析

初始浇注系统中内浇道与铸件交叉部位的过早凝固,可以通过在浇注系统部位增加保温棉减缓金属液温度的散失,其次对于内外环顶部位置的缩松缺陷,通过在内浇道的顶部设置补缩冒口,增加内浇道的补缩能力。根据顶注式浇注系统的缺陷,在相应热节部位合理设置了冒口,并在浇注系统外侧包裹10 mm厚的保温棉,最终优化的浇注系统设计如图6所示。

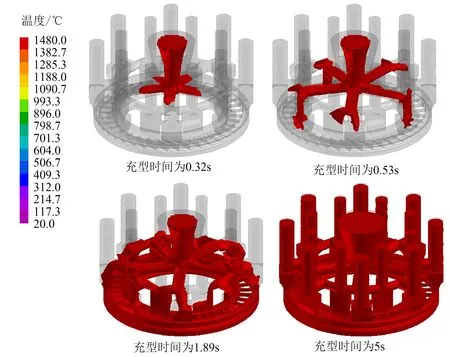

浇注系统的充型过程如图7所示,在重力作用下,金属液首先通过浇口杯流向5个横浇道,然后通过位于横浇道下方的内浇道对内外环进行填充,内外环又将金属液引入内部叶片成型区域,整个填充过程较为平稳、无飞溅、无明显湍流。充型模拟时间为5 s,选择不同充型时间(0.32、0.53、1.89、5 s)观察熔体充型情况,可以看到:充型时间到达0.32 s时,金属液通过浇口杯进入横浇道,色带整体均匀,没有出现飞溅等现象;充型时间到达0.53 s时,金属液开始从横浇道向内浇道流动,横浇道和内浇道交叉部位可能由于温度差会引起体积收缩不均,造成缩松缩孔等缺陷;充型时间为1.89 s时,金属液已经开始填充完整个型腔,最终充型时间为5 s,金属液完全充满型腔,充型效果较好。在2种内浇道的共同作用下,通过内外环的金属液可以填充整个型腔。

图7 优化后浇注系统的充型过程

涡轮导向器铸件充型过程如图8所示,金属液首先从距离横浇道较近的内浇道向待成型铸件内环流动,而后从内环部位平稳的向叶片成型区域填充,随后距离横浇道较远部位的内浇道分别向内环、外环填充金属液直至内环部位填充完毕,此时内环部位的金属熔体并未凝固,向叶片成型区域尚未填充的部位继续流动直至内外环中的金属液为叶片成型区域补缩完毕,外环部位是熔体最后填充完毕的位置,随后整个型腔充型完成,充型过程平稳无飞溅。上述充型模拟分析结果表明,此浇注工艺可消除涡轮导叶湍流的现象。

图6优化后的浇注系统

图8 涡轮导向器铸件的充型过程

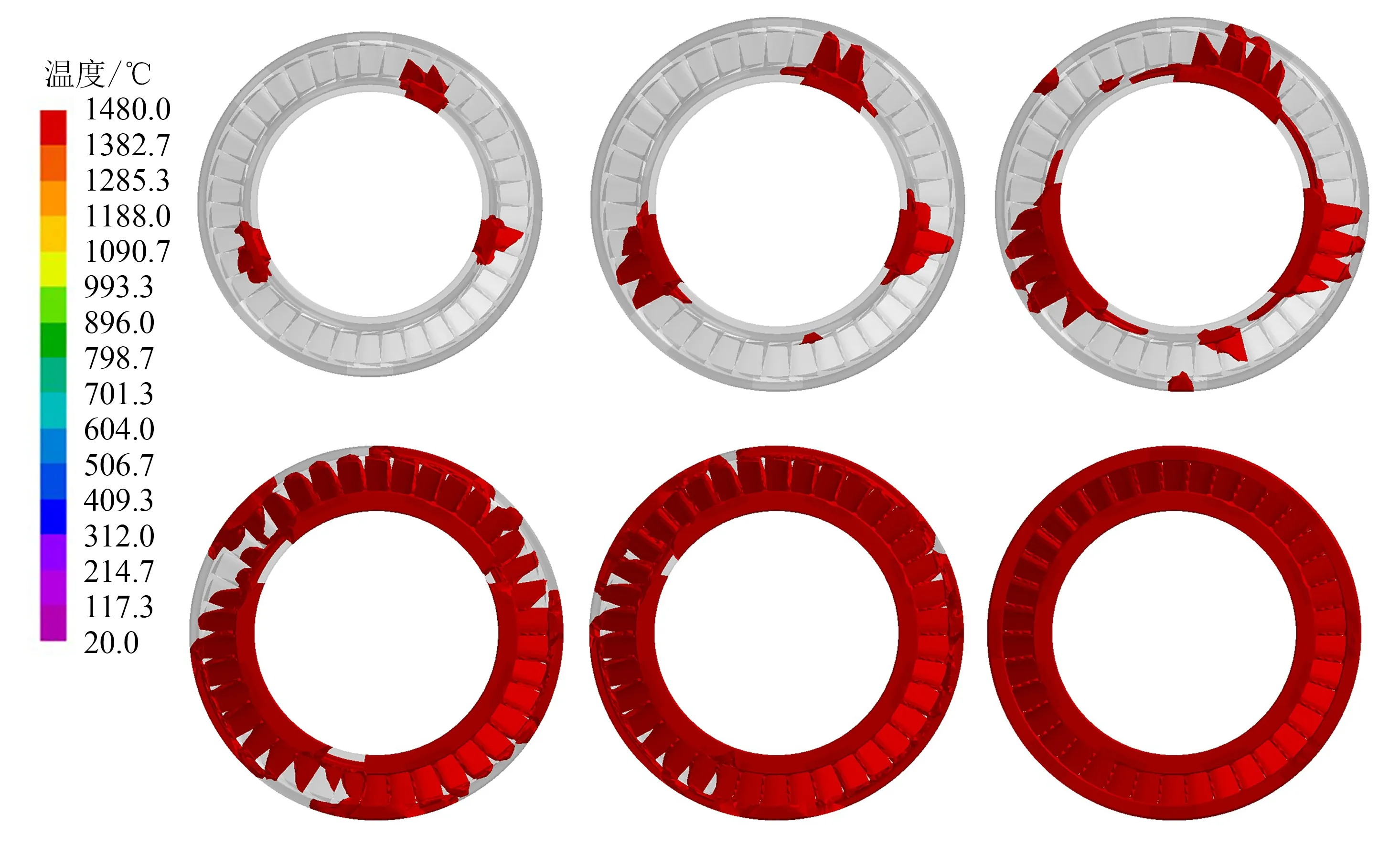

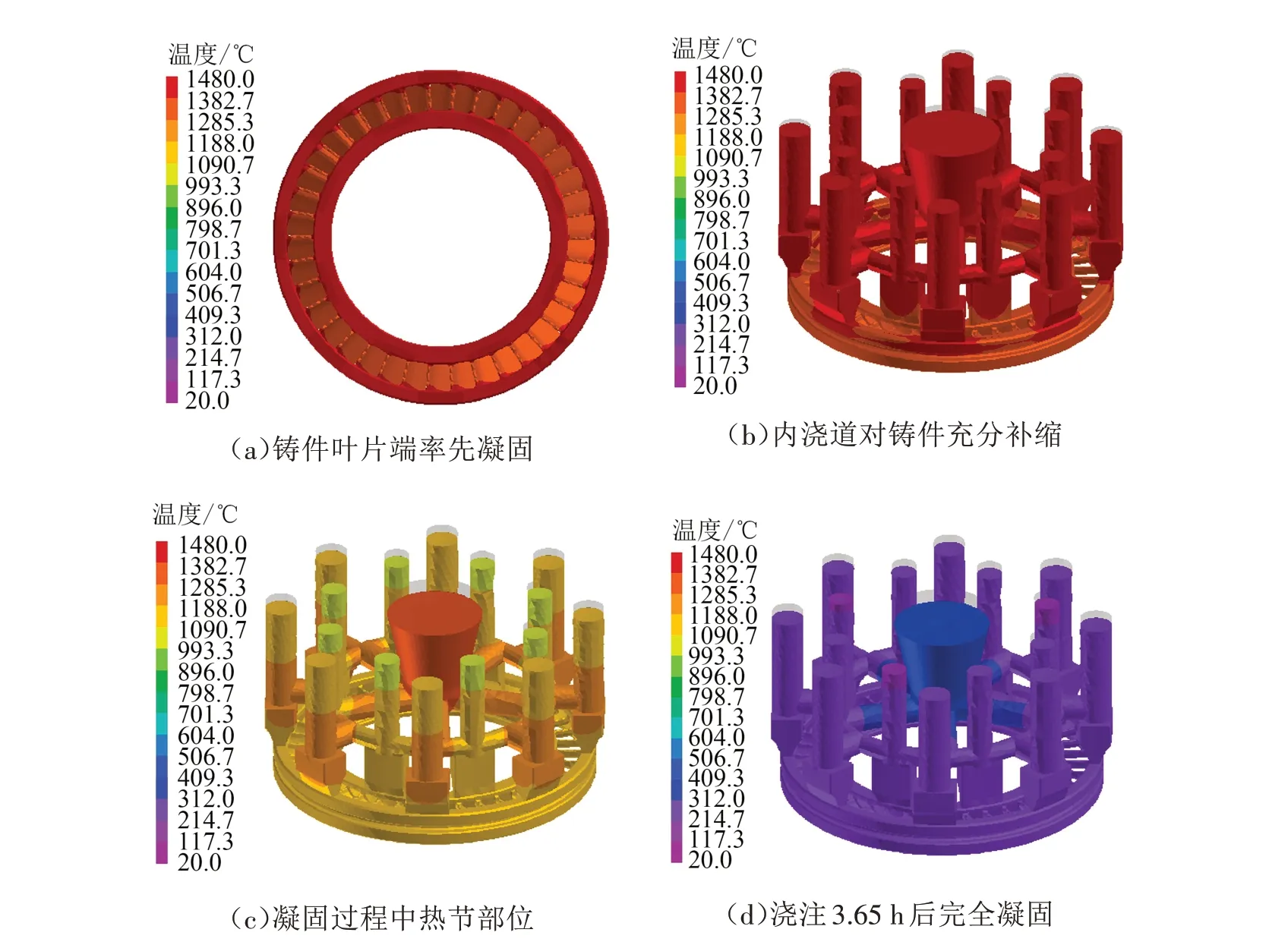

图9 所示为铸件凝固过程的温度场分布模拟结果。从图9(a)可以看出,浇注方案可以从铸件的叶片端开始凝固,在图9(b)中,铸件的内外环中的金属液可以保证叶片中的补缩,然后内外环开始凝固,通过内浇道进行补缩,最后内浇道和横浇道开始凝固,从图9(c)可以看出,横浇道和内浇道的交叉部位凝固时间比较晚,壁厚区域温度较高,易产生热节,并生成缩松缩孔,但凝固过程浇注系统对型腔的补缩充分。铸件凝固呈现从内到外的顺序凝固过程,凝固最先开始于铸件内部薄壁部位,逐渐向中厚部位推进,与内浇道连接的部位最后凝固。对比左侧温度色带可知,铸件在凝固过程中,铸型内最高处液体的温度和最低处的温度差超过了100℃,这主要是由于铸件壁厚不均匀引起,如果补缩不及时或不充分,则会产生疏松类或浇注不足等缺陷。整个浇注系统凝固温度场最终凝固时间为3.65 h,如图9(d)所示。

图9 优化后铸件凝固过程的温度场分布

2.3 优化后浇注系统固相分数和缩松缩孔分析

图10所示为浇注系统的固相分数和缩松缩孔分布,其中缩松阈值设置为0.01。从铸件的凝固过程分析,基本上能够遵照顺序凝固原则进行凝固,与铸件凝固温度场相似。从图10(a)、(b)可以看出,铸件内部的薄壁叶片处率先凝固,而后逐渐向铸件内外环部位推进,横浇道和内浇道的交叉部位凝固时间比较晚。从图10(c)看出,横浇道和内浇道交叉部位的壁厚位置易产生热节,凝固时间较晚,这在较大程度上削弱了冒口对中间热节位置的补缩能力,因此容易产生缩松缩孔等铸造缺陷,如图10(d)所示。而浇注系统对铸件补缩充分,且按照顺序凝固原则凝固,因此铸件中未出现缩松缩孔缺陷,如图10(e)所示。铸件叶片处和铸件内外环中不存在缩孔,而缩孔主要出现在浇注系统处。由上述模拟结果可知,此铸造工艺可控制熔体的流动充型过程和铸造缺陷的产生。

图10 优化后浇注系统的固相分数和缩松缩孔分布

2.4 无损探伤检测

图11所示为利用此浇注系统浇注的铸件成品,采用X射线探伤机对铸件进行X光无损探伤检测。从图11可以看到,铸件内部没有出现孔洞或疏松类缺陷,叶片的内部质量也符合涡轮导向器铸件的工艺要求。与缺陷模拟结果对比可知,两者并没有出现较大的偏差,吻合情况良好。因此,实际检测结果较好地验证了ProCAST工艺模拟的准确性以及认证能力,具有一定的实践指导作用。

图11 铸件产品及X射线无损检测

3 结束语

选用重力顶注式浇注工艺,由于涡轮导向器铸件内部结构复杂,在壁厚位置易产生热节,导致铸件中产生缩松缺陷,且铸件的薄壁位置会阻碍金属液的流动,导致铸件有些部位在凝固时无法得到补缩,根据顶注式浇注系统的缺陷,在相应热节部位合理设置了冒口,最终通过充型过程与凝固过程中的温度场分析,浇注系统对成型铸件补缩充分,提升了铸件合格率与成型质量。

采用有限元模拟软件,通过对铸件进行温度场分析,能够掌握熔体的充型和凝固状况。通过对铸件的缩松缩孔状况及固相分数变化分析,能够预判铸件缺陷产生的位置和原因,通过在浇注系统处设置保温棉,改善涡轮导向器铸件的凝固顺序,消除铸件的缺陷,以获得符合要求的产品。采用优化工艺方案进行试生产,采用X射线探伤机对成型完整铸件进行X光无损探伤检测,铸件内部没有出现孔洞或疏松缺陷,内部冶金质量符合铸件标准。