高强石膏基胶凝材料配合比设计及冻融和耐水性能研究

李晓东,杨林,宋子阳,刘晨

(1.兰州理工大学 土木工程学院,甘肃 兰州 730050;2.兰州市城市建设设计院,甘肃 兰州 730030)

0 引言

本文以高强石膏为基本材料,掺入粉煤灰和矿渣制得三元胶凝材料,并通过正交试验对高强石膏-粉煤灰-矿渣形成的胶凝材料进行了抗折、抗压强度测试,经过极差分析与矩阵分析法得到了三者的最佳配合比。以最佳配合比为基础掺加一定量的纳米材料、苎麻纤维、聚丙烯纤维进行冻融循环与软化试验,研究高强石膏基胶凝材料的耐水性。

1 试验

1.1 原材料

高强石膏:主要成分为CaSO4·0.5H2O,荆门丸福长兴石膏有限公司,纯度大于95%,初凝时间3 min,终凝时间18 min,标准稠度需水量38%。粉煤灰:兰州长盛源粉煤灰有限责任公司;矿渣:S95级,巩义市元亨净水材料厂,粉煤灰及矿渣的主要化学成分见表1。纳米二氧化钛:析标生物科技有限公司,气相二氧化钛,粒径30 nm。纳米二氧化硅:析表生物科技有限公司,锐钛型二氧化钛,粒径15 nm。苎麻纤维:三毛纺织有限责任公司,长度15 mm。聚丙烯纤维:赣州大业金属纤维有限公司,长度25 mm,直径1 mm。

表1 粉煤灰与矿渣的主要化学成分 %

1.2 试件制备与测试方法

(1)试件制备

根据正交试验方案将高强石膏、粉煤灰、矿渣以不同配合比在水泥砂浆搅拌机中搅拌均匀,按该组设定的水胶比称量自来水,再次搅拌均匀成胶凝状。将搅拌均匀的胶凝材料倒入40 mm×40 mm×160 mm的试模中振动成型,自然条件下静置24 h后脱模,在混凝土恒温养护箱[温度为(20±1)℃]的条件下养护至规定龄期。

(2)测试方法

试件抗压、抗折强度测试:参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》,所用仪器为微机控制电子万能试验机(DW-300J,上海华龙仪器测试有限公司),所使用的抗折夹具和抗压夹具由无锡市中科建材仪器有限公司所生产;电镜测试:采用日本电子光学公司生产的JSM-5600LV低真空扫描电子显微镜;软化系数:参照JC/T 698—2010《石膏砌块》进行测试。

1.3 试验方案

本正交试验以高强石膏掺量、粉煤灰掺量、水胶比为3个变量因素,矿渣掺量随高强石膏和粉煤灰掺量的变化而调整,各因素选取5个水平。正交试验因素水平如表2所示。算取最优配合比后,以最优配合比为基础进行冻融循环试验、软化试验。养护后称取恒重,浸水2 d,再称取其质量记录,-20℃冷冻4 h,20℃水中解冻4 h,以此为一个冻融循环,进行15次冻融循环后进行抗压强度测试。在标准养护箱内养护28 d后浸水2 d,进行抗折、抗压强度测试,计算软化系数。

在完成煤壁填充后4种小颗粒之间形成黏结键,便可以形成一个由众多小单元组成的煤壁物理模型。当黏结的颗粒群受到外部作用力时,依据离散单元法,根据牛顿第二定律在单位时间步长内对颗粒的位移与转角进行更新,此时黏结键上会受到力与力矩的作用,当达到设定的黏结键最大法向应力σmax和切向应力τmax时,黏结键断裂,以此来模拟煤壁的截割过程。颗粒黏结参数设置如下:法向刚度系数4×107 N/m;切向刚度系数4×106 N/m;最大正应力2.1×106 Pa;最大剪应力2.1×106 Pa。

表2 正交试验因素水平

2 试验结果分析与讨论

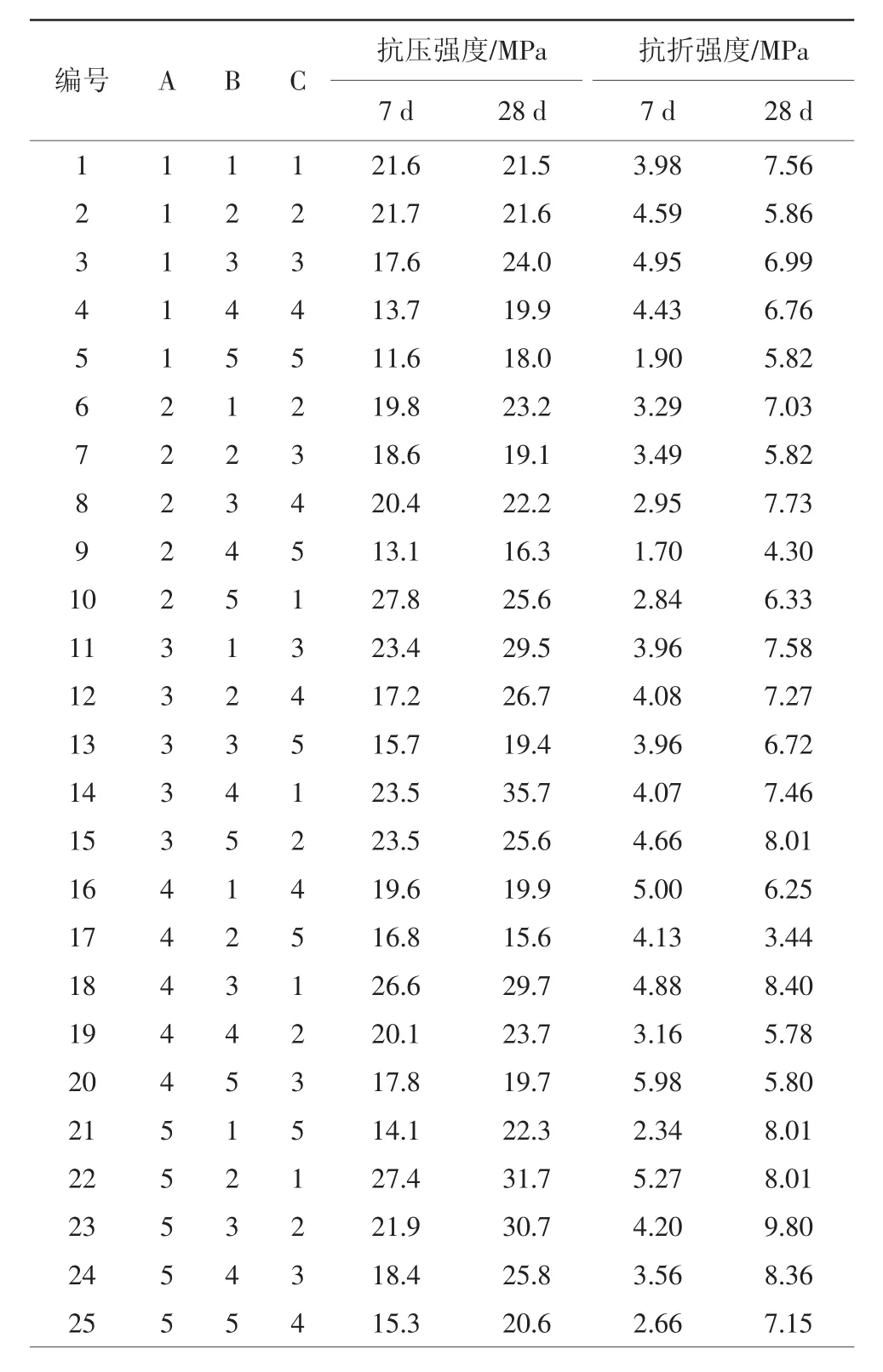

本文中的胶凝材料由高强石膏、粉煤灰、矿渣三部分组成,通过改变高强石膏和粉煤灰的掺量来决定矿渣掺量,再加上水胶比这一因素,以此组成了25种不同配比的高强石膏基胶凝材料,分别进行7、28 d抗压、抗折强度测试。各组试样不同龄期的抗压强度和抗折强度见表3。

表3 正交试验设计与结果

由表3可见,各组试件的7 d和28 d抗压强度均大于10 MPa,而7 d抗折强度除少数几组掺量的配合比相对于其他组别较为不合理,未到达3 MPa(5、8、9、10、20、25),其余均大于3 MPa,28 d抗折强度均大于3 MPa,满足GB/T 23451—2009《建筑用轻质隔墙条板》和GB 50574—2010《墙体材料应用统一技术规范》中的规定值。

2.1 高强石膏基胶凝材料最佳配合比的极差分析

本文运用极差分析来分析各个因素对不同龄期抗压、抗折强度的影响程度。正交试验极差分析结果见表4。

表4 正交试验极差分析结果

由表4可知:

(1)影响高强石膏基胶凝材料抗压强度因素的主次顺序为:水胶比>高强石膏掺量>粉煤灰掺量;影响高强石膏基胶凝材料抗折强度因素的主次顺序为:高强石膏掺量>水胶比>粉煤灰掺量。无论是7 d还是28 d抗压强度,随着高强石膏掺量的增加,胶凝材料的抗压强度呈先提高再下降的趋势,在掺量为44%时,不同龄期下试件的抗压强度均达到最高,而且随着胶凝材料水化反应的持续进行,28 d抗压强度相较于7 d增长率为32.3%;随着粉煤灰掺量的增加,胶凝材料的抗压强度同样呈先提高再下降的趋势,7、28 d龄期下粉煤灰的最佳掺量均为34%,28 d相较于7 d抗压强度增长率为23.7%;水胶比的增大使得试件的抗压强度下降,当水胶比为0.30时的抗压强度比水胶比为0.42所对应的7 d、28 d抗压强度分别提高了77%、66%。

(2)对于高强石膏掺量对胶凝材料抗折强度的影响,不同龄期的最佳高强石膏的掺量并不相同,当养护时间为7 d时,最佳掺量为46%,当养护时间为28 d时,最佳掺量为48%,28 d相较于7 d抗折强度增长率为60%;此时粉煤灰的最佳掺量分别为32%和34%,综合考虑不同指标下的各因素的最佳掺量,高强石膏在7 d和28 d抗压强度指标下的最佳掺量为44%。而在7 d抗折强度指标下,高强石膏的最佳掺量为46%,其次为44%,在28 d抗折强度指标下高强石膏的最佳掺量为46%,其次也为44%,所以高强石膏的最佳掺量为44%。粉煤灰在不同龄期抗压强度指标下最佳掺量均为34%,28 d抗折强度下的最佳掺量也为34%,所以选择34%为粉煤灰的最佳掺量。由表4的数据可知,水胶比这一因素对胶凝材料的抗压强度影响较大,而且在28 d时,水胶比为0.30时,胶凝材料的抗折强度最大,而且表4的数据也显示,在水胶比为0.30和0.36时,试件的7 d抗折强度相差不大,所以胶凝材料的最佳水胶比为0.30。综上所述,高强石膏基胶凝材料的最佳配比为m(高强石膏)∶m(粉煤灰)∶m(矿渣)为44∶34∶22,水胶比为0.30。

2.2 方差分析

方差分析检验各因素影响的显著性和误差对试验的影响,对不同龄期下的抗压强度和抗折强度的试验结果进行方差分析,并求出了检验值F,通常F>F(0.001)时为该因素特别显著,记为**,F(0.001)>F>F(0.01)时为显著,记为*,F(0.01)>F时为有一定影响[10],记为-。方差分析结果见表5。

表5 方差分析结果

由表5可知:(1)试验的各组误差均比各因素小,表明了误差对正交试验的结果影响不明显;(2)水胶比对7 d和28 d抗压强度的影响特别明显,其次是高强石膏,粉煤灰对胶凝材料试件的抗压强度影响不明显;(3)高强石膏对不同龄期下胶凝材料的抗折强度影响明显,在7 d时,水胶比对试件的抗折强度仅次于高强石膏,随着龄期的延长,粉煤灰和水胶比对试件抗折强度的影响接近。(4)对比极差分析和方差分析中各因素的R值和F值,可以看出两项分析所显示的结果一致。

2.3 最佳配合比验证

为了验证矩阵分析法验证所得最佳配合比的正确性,对最优配合比进行了补充试验,并分别测得该配合比的7、28 d抗 压 强 度 为24.7、27.4 MPa,7、28 d抗 折 强 度 为5.7、10.3 MPa。对比表3中不同龄期的抗折和抗压强度,最佳配合比所得的试验结果虽不是正交试验结果中最优的,但是对比最佳配合比的4个指标可知,最佳配合比试验结果较均衡,同时也验证了极差分析和方差分析中得到的最优配合比是正确的。

3 冻融与软化性能试验

3.1 冻融循环试验及分析

以最优配合比为基础进行冻融试验,探究纳米材料对用最优配合比制成试块的耐久性能影响,设置P、T1、T2、T3、S1、S2、S3共7组试块,试块为边长100 mm的立方试块,,7组试块配料以m(高强石膏)∶m(粉煤灰)∶m(矿渣)为44∶34∶22为基础,水胶比为0.30,掺加纳米材料,其中纳米二氧化钛或纳米二氧化硅分别以高强石膏质量的5%、10%、15%代替石膏掺入试件中,P组为空白组为不掺加纳米材料,T1~T3掺加纳米二氧化钛,S1~S3掺加纳米二氧化硅。纳米TiO2与纳米SiO2对高强石膏基胶凝材料性能的影响见表6。

表6 纳米TiO2与纳米SiO2对高强石膏基胶凝材料性能的影响

由表6可知,T1组吸水率最低为3.3%,掺加纳米二氧化硅的试块吸水率相较于掺纳米二氧化钛的试块,吸水率较大。试块进行冻融试验后发现掺入5%二氧化硅时,强度损失为36.0%,较空白组P略有降低,而掺量为10%、15%时抗压强度骤减80%以上,掺入少量纳米二氧化硅可以减少一定的强度损失,过量的二氧化硅,导致试块孔隙增大,加速水分子侵入内部,在冻融后导致过大的抗压强度损失,这点在S2、S3的吸水率上也能体现。纳米二氧化钛掺量为5%、15%的T1、T3组冻融后的强度损失较小,强度损失分别为20.14%与18.46%,二氧化钛掺量为10%的T2组比空白组抗压强度损失减少9.29%,在冻融循环试验中发现,石膏基胶凝材料添加了纳米材料后吸水率较高,冻融强度损失较多。

3.2 软化系数试验

以石膏基胶凝材料最优配合比为基础,掺入纳米材料与纤维进行软化系数试验。设置N1~N6共6组试件,试块尺寸为40 mm×40 mm×160 mm,N1~N6的石膏基胶凝材料配比m(高强石膏)∶m(粉煤灰)∶m(矿渣)为44∶34∶22均相同,N2~N6是在N1的基础上掺入纳米材料或纤维。苎麻纤维与聚丙烯纤维对高强石膏基胶凝材料性能的影响见表7。

表7 苎麻纤维与聚丙烯纤维对高强石膏基胶凝材料性能的影响

单掺苎麻纤维或聚丙烯纤维时,N2与N3相较于N1不添加纤维的组别其抗压软化系数降低了0.08与0.07,抗折软化系数提高了0.02与0.03,混掺苎麻纤维和聚丙烯纤维的N4抗压软化系数较N1空白组仅降低了0.02,抗折软化系数提高了0.12,掺适量二氧化硅的N5抗压软化系数较N1空白组抗折软化系数提高0.15,抗压软化系数降低了0.05,掺适量二氧化钛的N6较N1抗折软化系数分别提高了0.06,抗压软化系数几乎不影响。由于掺纤维之后,制作试块时,使试块内部难免增加了更多的微量孔隙,在浸水之后,相对N1吸收了更多的水分,抗软化能力理论上会降低,但破坏时纤维对试块抗折能力有一定提升。在石膏基胶凝材料中掺加苎麻纤维、聚丙烯纤维增加了胶凝材料的凝聚力,因此纤维的掺加增加石膏基胶凝材料一定的抗折软化能力。

4 微观形貌分析

高强石膏分为α-半水石膏、β-半水石膏,本文选用的是强度更高的α-半水石膏。α-半水石膏作为一种气硬性胶凝材料,其主要化学成分为CaSO4·0.5H2O,而矿渣和粉煤灰作为2种潜在的胶凝材料,均含有大量的SiO2和Al2O3。大部分高强石膏作为一种胶凝材料与粉煤灰、矿渣进行水化反应,从而生成强度较高的钙矾石[11],其次小部分的高强石膏以硫酸盐激发剂的形式来激发其余2种材料的胶结性。而由上文分析可知,高强石膏基胶凝材料的28 d抗压强度与抗折强度均大于7 d强度,说明该胶凝材料的水化反应一直在进行,这主要是因为粉煤灰属火山灰质材料,早期水化活性很差;粒化高炉矿渣主要由连续网络结构的玻璃体组成,是一种具有潜在水硬性的胶凝材料[12];粉煤灰和矿渣都具有潜在胶凝活性,所以胶凝材料的水化反应一直持续发生。为进一步探究高强石膏基胶凝材料的水化反应机理和其微观形态。本文对最佳配合比下龄期为28 d的高强石膏基胶凝体材料采用扫描电子显微镜(SEM)来对胶凝材料进行微观分析。图1为胶凝材料的断面图和图2为胶凝材料的SEM照片。

图1 胶凝材料受力破坏断面

图2 胶凝材料的SEM照片

由图1可知,胶凝材料紧密地联结形成致密的界面以抵抗外力的作用,胶凝材料受外力破坏时断面平整,表明其在发生破坏后与一般的胶凝材料一样会发生脆断,不具有很好的延性。

由图2可知,由高强石膏-粉煤灰-矿渣制备而成的三元胶凝材料在28 d时已基本完成水化反应,其SEM照片上已经密布大量层叠而且致密的C-S-H凝胶产物。而且胶凝材料的结构较为致密,只有少许孔隙。这主要是由于3种粒径不相同,较大的颗粒会吸附较小的颗粒比如:粉煤灰小颗粒与高强石膏颗粒相互粘接产生“桥联作用”,正是由于3种不同粒径的颗粒的相互联结,这才使得胶凝材料产生了较高的强度而且加入了矿渣也会使胶凝材料进一步产生微集料效应。该效应对增强材料的粘聚性和对防止水分离析产生了明显的效果。

5 结论

(1)影响高强石膏基胶凝材料抗压强度因素的主次顺序为:水胶比>高强石膏掺量>粉煤灰掺量;影响高强石膏基胶凝材料抗折强度因素的主次顺序为:高强石膏掺量>水胶比>粉煤灰掺量。水胶比对试件不同龄期抗压强度的影响极显著,高强石膏掺量对试件不同龄期抗折强度的影响显著。

(2)高强石膏基胶凝材料的最佳配合比为:m(高强石膏)∶m(粉煤灰)∶m(矿渣)=44∶34∶22,水胶比为0.30。最优配合比的7、28 d抗压强度分别为24.7、27.4 MPa,7、28 d抗折强度分别为5.75、10.31 MPa。

(3)纳米二氧化钛以5%和15%的石膏替代料掺入试块,可减少石膏基胶凝材料的冻融抗压强度损失。添加1.5%的苎麻纤维和1%的聚丙烯纤维可以提高石膏基胶凝材料的抗折软化系数。

(4)经过对胶凝材料的水化反应机理和扫描电镜分析可知,胶凝材料的结构较为致密,高强石膏、粉煤灰和矿渣产生的微集料效应和堆叠作用提升了胶凝材料的强度。