车体静强度试验转向架配重加载装置结构优化

李春超,马丽英

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

车体静强度试验要求依据EN 12663-1:2010+A1:2014《铁路应用 铁路车辆车身的结构要求 第 1 部分:机车和客运车辆(和货车的替代方法)》标准[1]规定开展车辆的起吊性能试验,完成上述试验需要首先对所提供车辆进行实际载荷配重,使试验车体配重状态达到实车使用状态后再开展起吊性能试验[2-7]。试验车体配重包括车上配重和转向架配重。前期设计了一种全新的车体强度试验转向架配重加载装置,以满足地铁试验车体、普通客车试验车体和动车组车体试验加载需求。经试验发现,设计的转向架配重加载装置在试验过程中存在操作不便、需要组装不同部件、试验周期长等问题,因此本文对前期设计的转向架配重加载装置进行了结构优化。经过试验验证,优化后的转向架配重加载装置结构简单,安装方便,易于实施,更接近车辆实际运营工况。

1 转向架配重加载装置

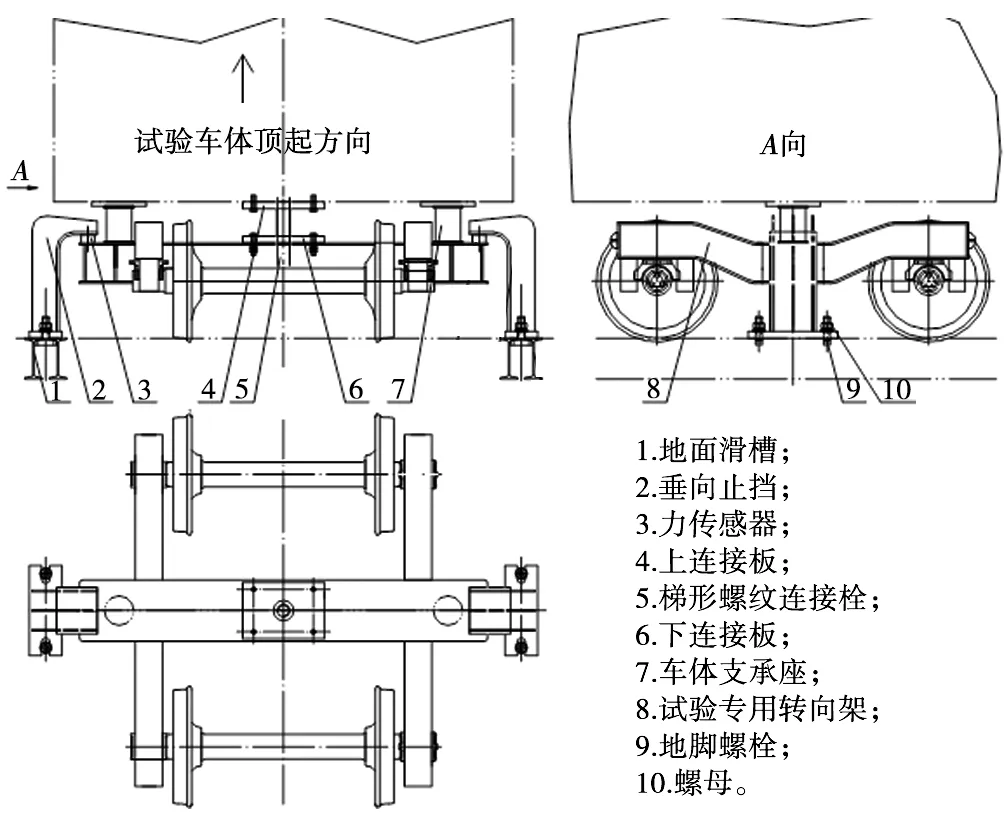

原车体强度试验中的转向架配重加载装置组成如图1所示。试验车体通过下连接板、上连接板、梯形螺纹连接栓与试验专用转向架连接。在试验车体底架空气弹簧位置下方与转向架之间,放置车体支承座。力传感器置于试验专用转向架上,垂向止挡与力传感器接触,力值为零;再用地脚螺栓、螺母将垂向止挡固定于地面滑槽上。试验过程中,在试验车体的顶车部位将试验车体向上顶起,监控力传感器的力值,试验直至接近目标载荷。

图1 原转向架配重加载装置

2 转向架配重加载装置存在的问题

转向架配重加载装置存在以下问题:

(1) 不能完成三点支撑工况。转向架配重加载装置可实现整车起吊和单端车体起吊,但由于力传感器的安装方式限制,在三点支撑工况下,无法实现第4个支撑点位置力传感器读数为零;

(2) 实施场所受限。转向架配重加载装置必须在有地面滑槽的场地实施;

(3) 配重精度不高。传感器的力值无法精确控制载荷至目标值;

(4) 试验周期长。结构组件多,连接接口多,安装复杂,工作量大,试验前准备时间长,安全性低。

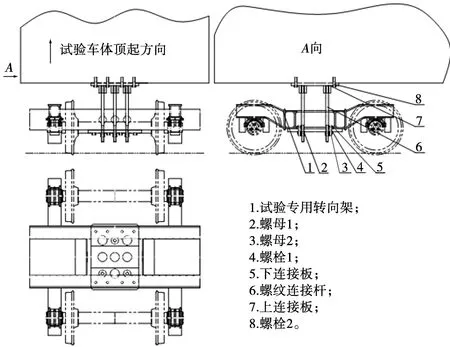

3 结构优化

针对转向架配重加载装置存在的问题,本文对原设计方案进行了优化,优化后的转向架配重加载装置如图2所示。优化后的转向架配重加载装置中试验专用转向架下连接板通过螺母2、螺栓1提前预组。试验车体与上连接板通过螺栓2连接。试验车体与专用转向架通过螺纹连接杆连接。其中,上连接板与枕梁的连接接口设置多种定位孔,可适应不同车型使用。试验专用转向架与实际运营车辆质量差值通过在转向架构架上方配置砝码实现配重。优化后的方案设计有不同的安装接口,结构简单,易于操作,缩短了试验周期,提高了转向架配重精度,通用性强。

图2 优化后的转向架配重加载装置

4 方案校核

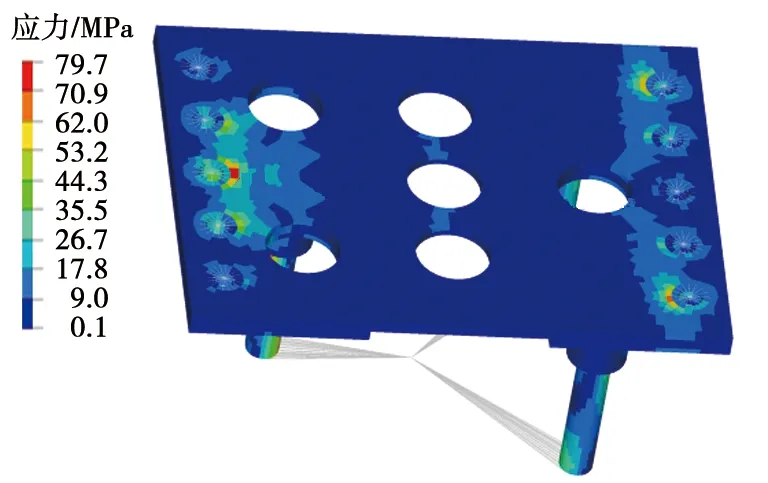

转向架配重加载装置中的上连接板是主要承载部件,需对上连接板的垂向加载进行强度计算。根据上连接板实际尺寸建立几何模型并进行离散。在上连接板与枕梁连接圆孔处施加全约束,同时在上连接板沿螺纹连接杆方向共施加90 000 N的最大试验载荷。模型中最大计算应力为79.7 MPa,位于立柱与横梁的连接处(图3),小于材料许用应力(345 MPa),因此,上连接板结构强度满足试验要求。

图3 计算应力云图

5 试验验证

在试验前的准备工作中,使用紧固螺栓连接上连接板与车体、下连接板与试验专用转向架。连接板上的螺纹连接杆穿入试验专用转向架,插入下连接板,在下连接板的下部安装螺母完成紧固,最后在转向架上方增加砝码至实车转向架质量。在组装过程中,仅需要对准眼孔完成紧固件的紧固即可,工作量小。优化后的试验准备时间由原来的8 h缩短为2 h。在车体起吊性能试验中,没有发现转向架配重加载装置存在异常现象,其结构和功能满足试验要求。试验中的转向架配重加载装置如图4所示。

图4 试验中的转向架配重加载装置

6 结论

本文对车体静强度试验中的转向架配重加载装置进行了结构优化,经过强度校核和试验验证表明,优化后的转向架配重加载装置结构设计是合理可行的,结构和功能满足试验要求,试验准备安装工作量减小,试验周期明显缩短。