高可靠性交流滤波电容器优化设计研究

杨 南 张 星 王建永 钱 迪 郑 会 卢建业

(1.国家管网集团北京管道有限公司 2.荣信汇科电气股份有限公司)

0 引言

当前,基于晶闸管的交-直-交电流型变频器仍广泛应用于压气站、发电厂以及烧结厂等场合,有着电流和电压等级高、内在四象限运行能力、不易出现换流失败短路等优点。然而,由于其换相过程中会产生很高的尖峰电压,要求半导体器件具有较高的额定电压,并且输入和输出谐波较大,污染电网,易引起电机发热或转矩脉动[1~2]。因此,有必要配置滤波装置,而由高压全膜交流电容器组构成的无源滤波器因其稳定性和经济性,成为最常见的滤波方式之一。

经过多年的技术发展和积累,国产电容器在介质材料、设计能力、制造工艺以及产品性能方面都得到巨大提升,经历了从无到有,从有到精的发展过程后,不仅产品门类可以覆盖进口的产品,部分产品性能已达到国际先进水平,一部分优势企业已开始问鼎国际市场并取得了不俗的业绩。但由于起步较晚,国产高压电容器可靠性提升及性能优化仍在不断探索中。

从电容器自身来讲,影响其运行可靠性的主要因素有损耗、耐压、局放水平、设计场强、保护设计等。其中,损耗的大小直接决定了电容器的发热。损耗大,电容器发热势必更加严重,过高的运行温度可能会产生热击穿,不仅影响电容器运行可靠性,也直接影响其使用寿命;耐压和局放指标的提升要求高质量的浸渍剂及高水平的浸渍工艺;设计场强取决于极间绝缘介质的层数及厚度,较高的设计场强不仅增加极间击穿的风险,也会影响使用寿命,而合理的设计场强不仅提高运行可靠性,也使得其更能适应高电压畸变率的场合;电容器的保护机制包括熔丝和放电电阻,合理的设计能够在保护作用前提下,尽量减少电容值损失,降低能耗,延长使用寿命。

本文提出了通过优化电容器内部元件设计、采用隐藏式双并内熔丝、选取合理的内电阻设计,并且通过制造工艺优化即适当延长真空浸渍时间,使薄膜得到充分浸渍,降低了产品损耗等多个方面提高产品耐压、局放等性能指标,降低损耗,提升特性;采用铝箔折边凸出结构,选择适当设计场强,使得国产化交流滤波电容器能够满足更高电压畸变率,提升了电容器的输出能力。

1 全膜电容器的应用

1.1 电容器的内部结构及技术特点

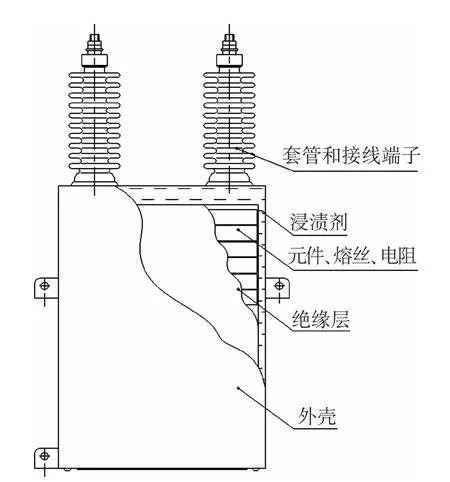

图1是电容内部剖视图,电容器主要由套管、浸渍剂、心子、外壳构成。心子由一定串、并联组合的元件及熔丝、电阻组成,再通过由绝缘电缆纸或与薄膜组成的复合绝缘层卷绕后装入电容外壳体,通过联接片与接线端子连接,最后填充以绝缘油。在浸渍处理过程中,排除电容器心子及箱壳间的水分和空气,用经净化处理的浸渍剂在真空状态下灌注浸渍,以填充心子及箱壳中的空隙,从而提高电容器的电气性能。

图1 电容器内部剖视图

油浸式电容器的内部绝缘主要是依靠聚丙烯薄膜或绝缘纸。与干式电容器相比,油的热传递过程快,在流动过程中带走热量,但其缺点是存在漏油的风险。但随着电容器制造水平的进步,除外力因素外,漏油的情况在运行现场已经很少出现。

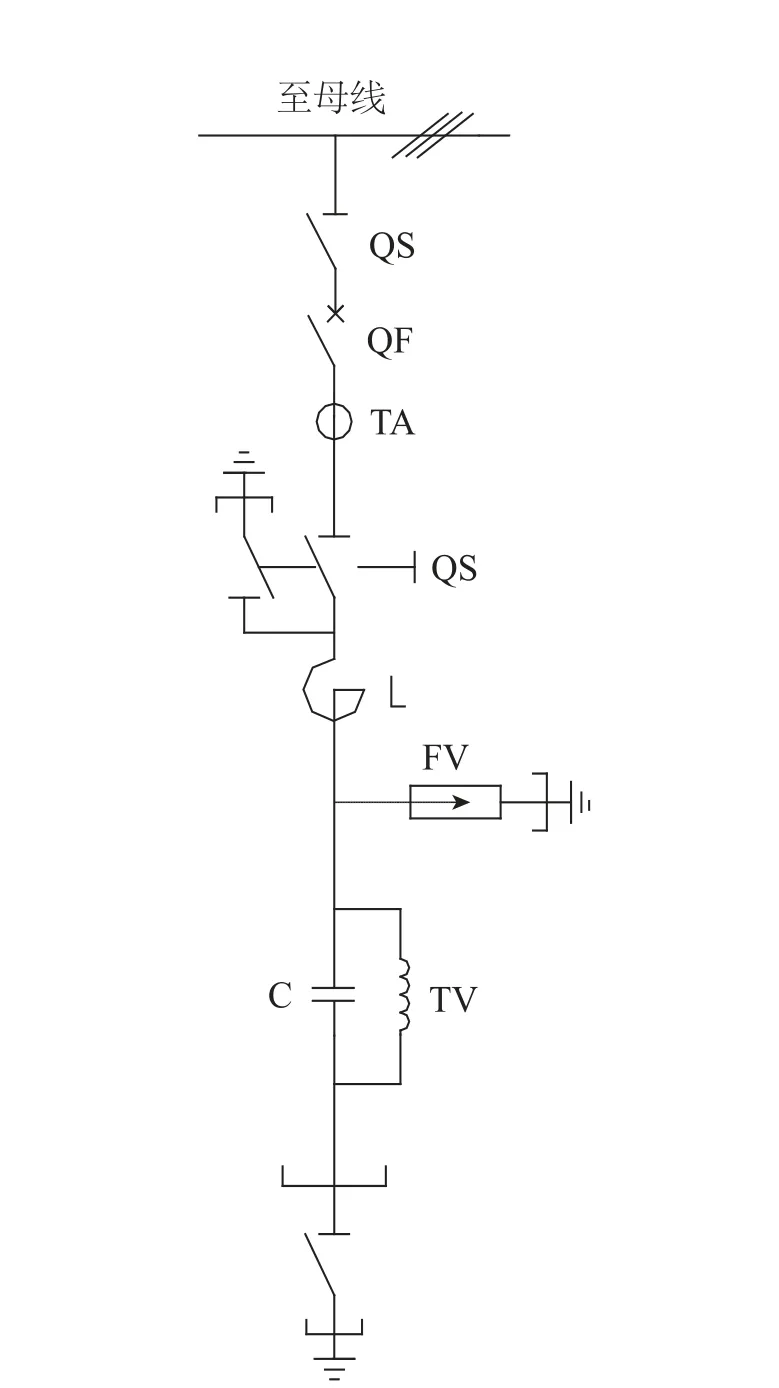

图2是典型的带内熔丝电容器内部联接电气原理图,图中内部元件电气联接方式为m并n串,串段间采用联接片联接,元件之间通常用衬垫隔开,内熔丝安装于心子大面或者元件之间,并与元件串联,电阻通常置于心子大面或心子顶部。对于单台额定电压较低、容量较大的交流滤波电容器一般采用此种结构。对于单台额定电压较高、容量较小的电容器一般采用图3所示的无内熔丝结构。这主要是考虑到内熔丝动作的可靠性及电容器元件损坏造成的电容变化率等因素。

图2 带内熔丝电容器典型内部接线原理图

图3 无内熔丝电容器典型内部接线原理图

1.2 滤波电容器应用拓扑

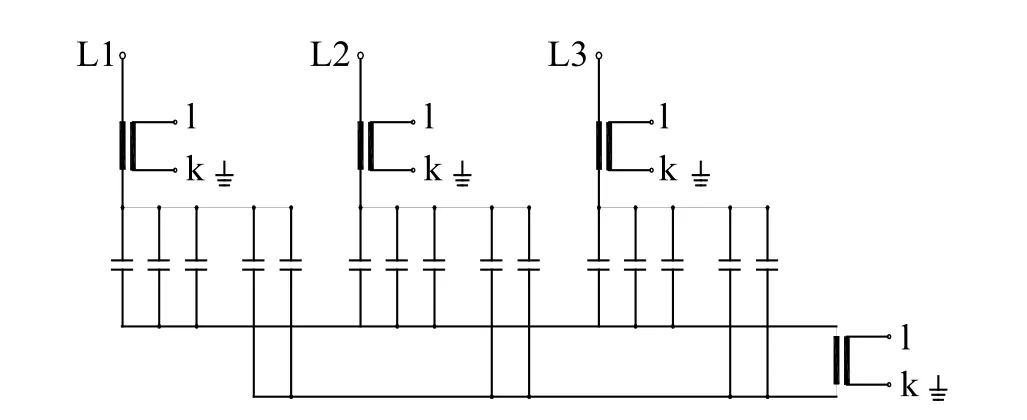

图4是典型的滤波电容器组应用拓扑,电容器组可采用单星、双星接线,根据不同的电压等级及安装容量采取不同的保护方式,如开口三角电压保护、相电压差动保护、桥差电流保护、中性点不平衡电流保护[3]。以图5为例,电容器组采用的是双星型中性点不平衡电流保护接线方式。

图4 滤波器系统典型拓扑图

图5 电容器组接线原理图

2 可靠性提升技术

2.1 电容器元件优化设计

电容器元件是电容器的重要组成部分,电容器内部是由多个元件通过特定的串并联接构成的。因此提高电容器运行可靠性,必须从元件的绝缘结构设计着手。以下主要从元件极板结构设计、元件极间介质厚度选取、元件边缘距离选取三方面进行阐述。

2.1.1 元件极板结构设计

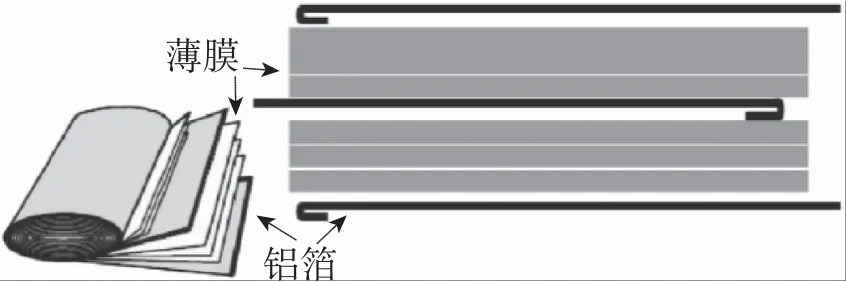

元件极板通常采用4.5~6μm厚的铝箔,极板多采用图6所示的折边凸出结构。即铝箔一端折边,隐藏薄膜间,另一端不折边凸出在薄膜外部,方便极板引线操作。

图6 电容器元件结构示意图

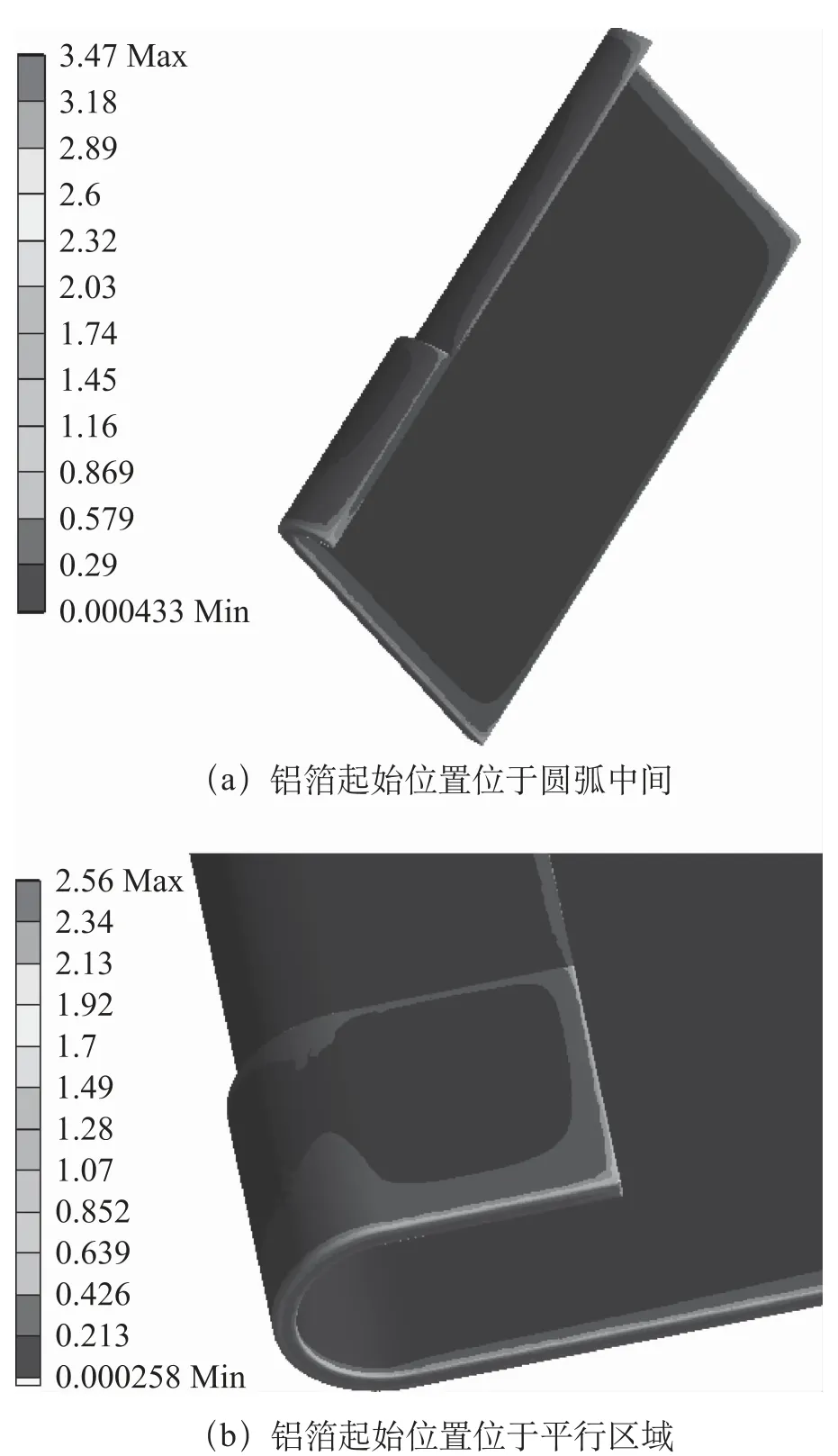

用ANSYS软件热电比拟法对图6模型开展仿真,其中,铝箔厚度为5μm,介质厚度27~33μm,元件内油膜厚度34μm,外围电极设定为地电位,中间电极施加8000V高电位,计算得到的结果如图7所示。

图7 铝箔起始处电场强度分布

图7可以看出,铝箔起始位置位于圆弧中间时,电场强度比位于平行区域场强要高。所以,为改善元件首末端极板边缘电场结构,元件首末端的铝箔也应该折边,且尽量避开圆弧位置,这样可以降低元件的最大场强。铝箔折边后,可明显提高产品的局部放电性能,从而使电容器能在较高过电压下可靠地运行。铝箔厚度的选择需结合自身生产工艺水平,且能满足大容量交流滤波电容器单元电流密度的要求。适合的铝箔厚度及折边凸出结构的使用也使得国产化交流滤波电容器能够满足更高电压畸变率,提升了电容器的输出能力。

2.1.2 元件极间介质厚度选取

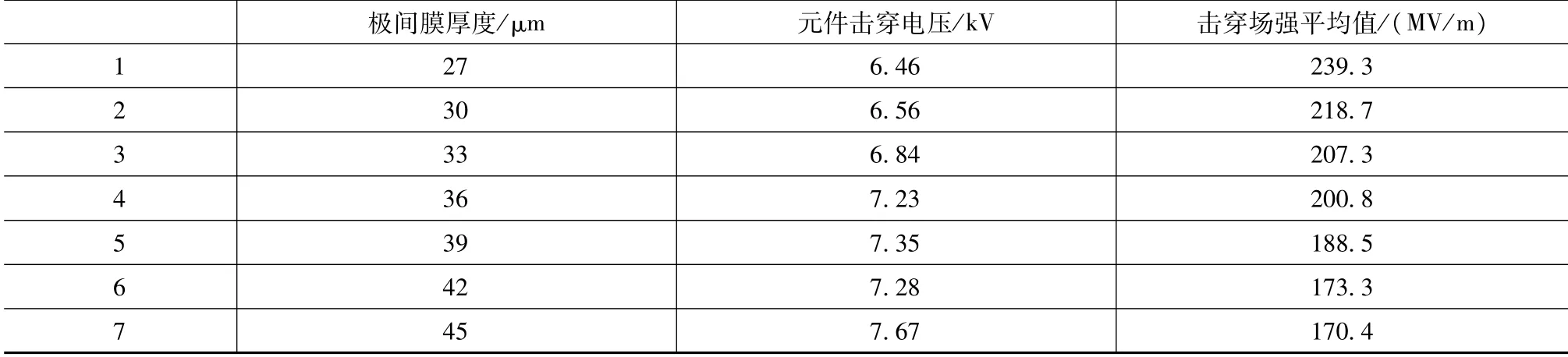

现全膜电容器已普遍采用双轴定向双面粗化的聚丙烯薄膜,且大多采用三膜结构,也有少数采用两膜结构。三膜结构普遍使用的原因是三膜结构不仅降低了电弱点的重合率,还提高了介质的电气强度[4],延长了产品的运行寿命。为了解极间不同厚度的三膜介质组合与元件击穿场强关系,掌握不同薄膜厚度组合的耐压水平,提升产品的性能,专门设计了电容器元件极间三膜的总厚度为27~45μm的试品元件(心子压紧系数为0.86左右,元件留边距离按14mm)并进行击穿场强试验,试验结果见表1。

表1 元件击穿场强与极间膜厚度的关系

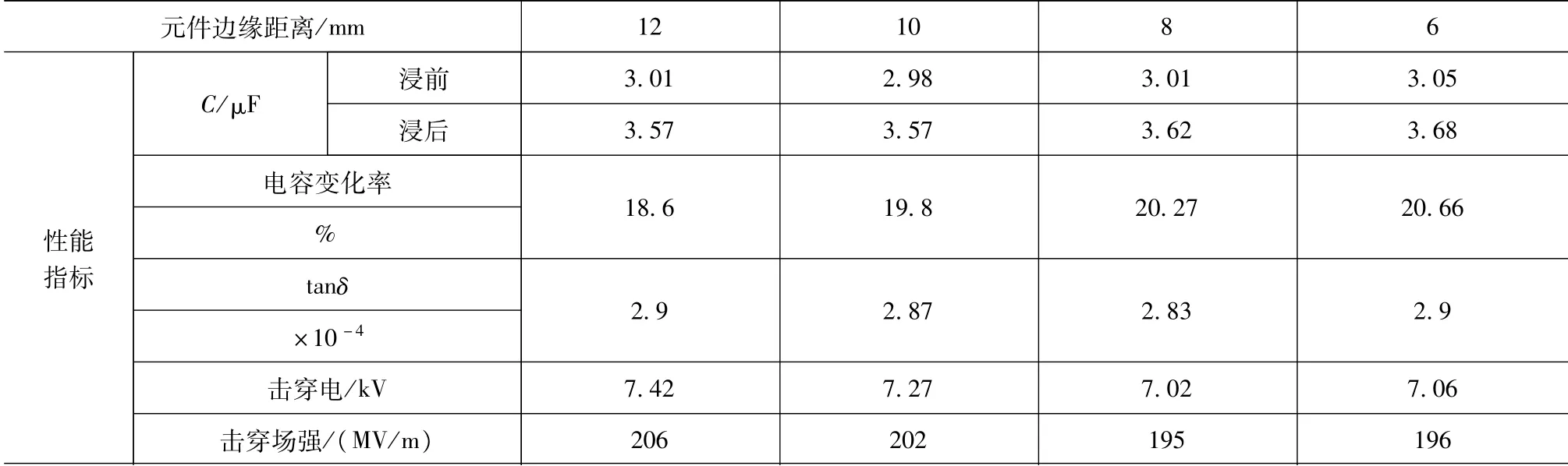

从图8可知,极间三膜厚度在27~45μm范围内,元件击穿场强随极间膜厚度减少而提高。在生产工艺等允许的条件下,电容器产品设计时,选择适当的薄膜厚度,合理选择设计场强并留有足够的设计裕度,不仅可以大大提升国产化交流滤波电容器性能,使其可在更高电压畸变率工况下安全可靠运行。

图8 元件击穿场强与极间膜厚度的关系曲线

2.1.3 元件边缘距离选取

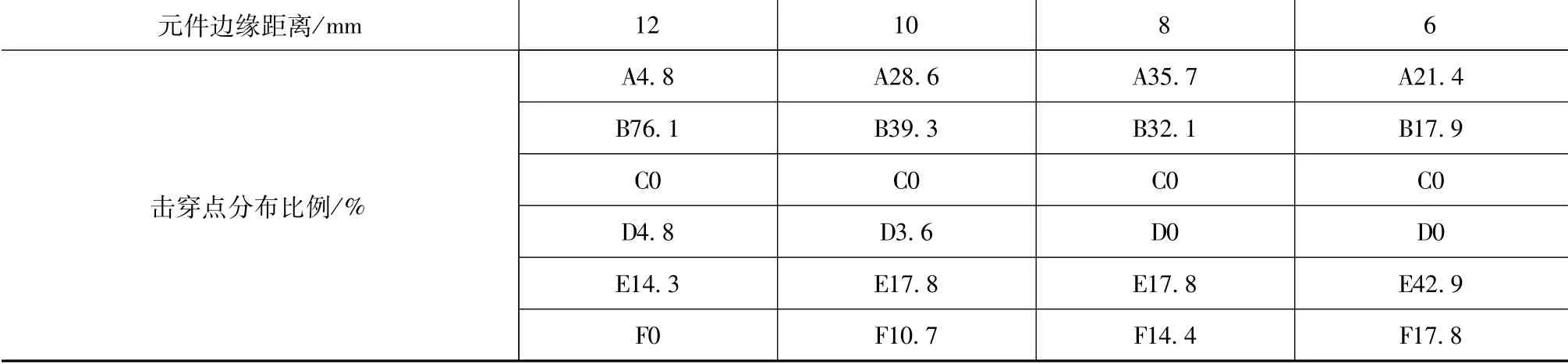

元件的留边距离越小,可利用的极板面积越大,单位体积的储能越大。在保证留边绝缘可靠裕度、产品可靠运行的前提下,电容器单元元件的留边选取最小距离,可达到最优比特性。对此,进行了边缘距离6~12mm试验验证,试验情况如下:

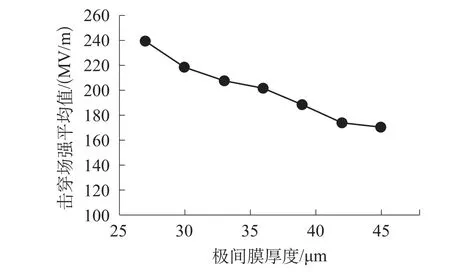

(1)元件极间三膜厚度为36μm,边缘距离为6~12mm试验验证

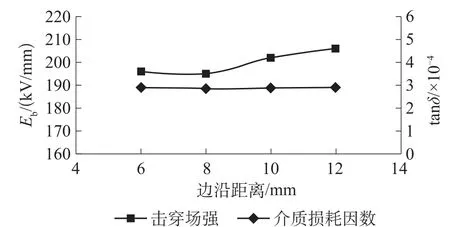

为保证极间的击穿强度,减少极间击穿对边缘击穿的影响,应选取元件的极间耐压比边缘击穿耐压高的薄膜厚度进行验证。根据上文元件介质厚度耐压研究结果,边缘距离试验选用了3层12μm,即极间为36μm的介质,边缘距离分别为6mm、8mm、10mm、12mm的元件进行试验验证。元件试品的电容、tanδ和击穿电压与边缘距离的关系试验结果见表2,tanδ、击穿场强与边缘距离的关系见图9。

图9 元件击穿位置示意图

表2 不同留边距离的试验验证结果(极间介质为36μm)

(续)

从表2和图10可知,在元件边缘距离为6~12mm范围内,电容变化率、tanδ、击穿点分布位置没有明显差异,击穿点基本分布在元件边缘的位置。边缘距离为6mm的元件未发现有沿边缘爬电现象。边缘距离为12mm的元件击穿电压为7.42kV,元件边缘距离8mm和6mm的击穿电压分别为7.02 kV和7.06kV,这到底是规律性还是分散性,需进一步研究。

图10 元件边缘距离与tanδ和击穿场强的关系(极间介质为36μm)

(2)元件不同极间厚度,边缘距离为6mm和12mm试验验证

在前面研究的基础上,结合国内产品常用的介质结构,开展了极间厚度为11μm×3和13μm×3,边缘距离为6mm和12mm的元件击穿场强和tanδ的试验研究,试验共制作了4组试品,每组试品42个元件,试验结果见表3。

表3 边缘距离为6mm、12mm试验验证结果(极间介质为33间介、39间介)

从表3可知,同种介质厚度的试品,边缘距离6mm和12mm的元件,击穿电压和tanδ基本没有差异,元件的击穿电压位置主要集中在“F”较多,“E”次之,解剖元件检查击穿位置时,大多数击穿点均在电极边缘,没有看到元件有沿边缘爬电击穿现象。

从上面的试验结果数据来看,边缘距离6mm不会引起元件的延面击穿,也未导致元件耐电强度下降,所以选用6mm边缘距离是可以的。但在实际电容器元件卷制过程中,会有一定的卷绕偏差,其次在心子的引线焊接元件端面时,焊接的热应力会对边缘距离有不同程度影响,为保证有足够的裕度,建议元件留边距离选取不小于10mm,杜绝生产过程因素的影响,在提高产品运行可靠性前提下优化元件边缘距离,提高产品比特性。尤其对于进口交流滤波电容器的替换,可以在可靠运行前提下,实现现场的顺利安装或替换。

2.2 内熔丝优化

高压内熔丝交流滤波电容器组设计时,应当充分考虑最大允许并联数,一方面要考虑电容器外壳的耐爆能力,另一方面还要考虑电容器内熔丝的上限隔离能力。

按照GB/T 11024[5~6]对内熔丝的性能要求,在选择内熔丝时要考虑4个主要参数,即短路放电试验电压、下限隔离试验电压、上限隔离试验电压、断口残压。

1)短路放电试验电压:2.5UN直流电压下短路放电时不熔断;

3)断口残压:熔丝断口残压应大于70%,熔断的熔丝两端施加2.15UNe交流试验电压或3.5UNe直流试验电压,历时10s,断口应无击穿。

目前行业上使用的内熔丝主要有单根绞线结构和双并结构。常用熔丝直径范围为0.2~0.5mm。单根熔丝端部通常为多股绞线缠绕结构,双并熔丝结构端部则靠引线片引出。单根结构具有操作简便、工艺简单的特点。而“隐藏式”双并结构内熔丝在满足标准规定性能的前提下,具有动作范围广、残压高、耐充放电能力强、动作可靠性高的特点。尤其在特高压串补等对内熔丝要求极高的运行工况下,双并内熔丝结构相对于单根熔丝结构产品运行可靠性更高,在更低电压下可以可靠熔断,更能耐受由于其他因素导致的突变电压[7]。对于在更高电压畸变率等复杂工况下运行的交流滤波电容器,建议选取合适的熔丝直径,采取可靠性更高的双并结构内熔丝,提高产品运行可靠性。

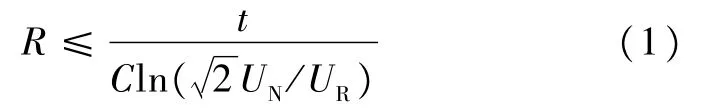

2.3 放电电阻

根据标准GB/T 11024.1附录D.5单相单元中的放电电阻按下式计算:

式中,t为从放电到UR的时间,s;R为放电电阻,MΩ;C为电容,μF;UN为单元的额定电压,kV;UR为允许的剩余电压,kV。

GB/T 11024.1规定,电容器的内放电电阻能使电容器的剩余电压在10min内自降至75V以下;DL/T 840[8]规定应降至50V以下,一般电容器设计都满足DL/T 840要求,有些甚至满足IEEE Std 18[9],5min内自降至50V以下的放电要求。但后者按式(1)计算电阻值会较小,也就是说,产品内电阻实际消耗的功率会较前者大,这就要求设计时对电阻的损耗进行核算,选取阻值更适合的电阻。

对于带有内熔丝的电容器,熔丝动作时,在故障段元件电容上会存在一定的直流电压分量,这个过电压会影响元件的耐压水平,需要在每一个串段上并联电阻进行放电才能消除这个直流电压。所以对于带有内熔丝的电容器,一般在每个串段上都并有电阻(如图2所示)。这种结构在满足放电要求的同时,还可以进一步改善内熔丝的性能,消除每个串联段上的残余电荷,抑制熔丝动作产生的电弧[10]。另外,电阻分散布置在芯子最外侧,可以方便散发电阻本身消耗有功功率产生的热量,减小心子发热的影响。

不论电容器是否带有内部熔丝,放电电阻的选用与设计不仅需要满足放电电压的要求,还应同时满足热容量的要求。电阻一般有晶圆电阻和片式高压玻璃釉电阻两种,由于片式高压玻璃釉电阻具有良好的稳定性和可靠性,被广泛使用。

设计高压电容器的高压玻璃釉膜电阻时应注意:①电阻击穿电压/使用电压应≥8。②在选取电阻的功率时,要考虑电阻所处的环境温度对允许负荷的影响。③考虑电阻随环境温度的增加其允许功率下降,放电电阻长期允许功率P应按2倍额定电压以上的功率考虑,放电电阻的额定功率都按其额定电压下消耗功率的2倍以上选用。瞬时功率P应按18.5倍额定电压下的功率考虑。选取合适的电阻,对电容器的长期可靠运行至关重要。

2.4 制造工艺优化

电容器的温升是由电容器损耗引起的。损耗可引起电容器心子的发热,再通过内部热传导将热量传至金属外壳,外壳与外部空气通过对流和辐射进行散热,最后达到热平衡[9]。而电容器与环境空气间存在一定的温度差即温升。在内部设计完全一致的情况下,损耗就取决于其制造工艺尤其是真空浸渍工艺的优良。

当下,油浸电容器主要采用加压浸渍工艺,研究表明,对全膜电容器将干燥温度适当提高,可以大大缩短整个浸渍的时间,而且tanδ的最小值也减少约0.01%。如果真空浸渍工艺不好,残留有气泡,也会导致损耗角正切(tanδ)随电压增加而变大。而在工作场强附近,杂质离子溶解于浸渍剂中,在电场作用下,它们会被液膜之间的陷阱陷住不参与导电,从而导致损耗角正切(tanδ)减小。因此,在正常情况下,电容器损耗和电压的关系应该是一个盆形曲线[11]。

另外,对于压紧系数较大、体积较大的产品,为了保证元件的浸渍效果,可以采取适当延长加压浸渍及老练时间来改善浸渍状况,降低损耗,提升产品局部放电特性。

3 结束语

电容器元件结构的合理设计、熔丝结构的适当选用、电阻的合理选取以及恰当的制造工艺是交流滤波电容器安全可靠运行的基础。研究结论具有明确的现实意义和推广价值。

1)在生产工艺等允许的条件下,电容器设计选择适当的薄膜厚度,选择合理的设计场强并留有足够的设计裕度,可以大大提升国产化交流滤波电容器性能,使其可在更高电压畸变率工况下安全可靠运行。

2)边缘距离为6~12mm,虽不会引起元件的延面击穿和元件耐电强度下降,但为了杜绝生产过程因素的影响,保证足够的裕度,建议元件留边距离选取不小于10mm,可以优化产品比特性,尤其对于进口交流滤波电容器的替换。

3)对于在更高电压畸变率等复杂工况下运行的交流滤波电容器,建议选取可靠性更高的双并结构内熔丝,提高产品运行可靠性。

4)交流滤波电容器放电电阻的选用不仅需要满足放电电压的要求,还应同时满足热容量的要求,对于放电要求高的,还需要进行损耗核算。

5)对于压紧系数较大、体积较大的产品,建议可以采取适当延长加压浸渍及老练时间来改善浸渍状况,提升产品局部放电特性。