煤矿井下综采工作面远距离供液系统设计与应用

0 引言

目前,国内大部分煤矿依然选用传统式的“一面一站”分散化就地供液方式,即在每一个采煤工作面设定一个乳化液泵站,每一个站配备“四泵三箱”或“三泵一箱”。乳化液泵站一般均布置于工作面主运顺槽设备列车上,供、回液管道连接采煤工作面液压支架[1]。根据现场使用反馈,现阶段供液方式主要存在三方面问题,一是配液浓度值操纵难度系数大,实际操作艰难。当配制浓度值低时,导致液压传动系统生锈等难题,当配制浓度值高时,又会导致乳化液的无功消耗;二是受井下环境影响,乳化液配置过程时,在乳化液桶吸油、液箱张口等处易进入煤尘等脏物,严重时会造成液压传动系统阻塞;三是供液系统频繁移动,出现跑漏、渗漏状况,使用维护成本增加。因此提出适合井下煤炭开采的高效集中供液技术具有十分重要的意义。

1 工程概述

大海则煤矿位于陕西省榆林市榆阳区西部,隶属于中煤陕西榆林能源化工有限公司,设计生产能力15.0Mt/a。矿井移交时在201、202盘区共布置两个大采高综采工作面,两个工作面面长均为300m,平均采高6.0m和6.6m,走向长度3200m和3800m。工作面配备ZY18000/32/65D支架,工作阻力18000kN,单架重量68.5t,支架乳化液需要量2800L/min。SL1000采煤机,装机功率2640kW,最大截割高度7.1m,滚筒直径3.5m,截深865mm,适应煤层倾角≤10°。工作面回采巷道采用双巷制,一条回风巷(兼辅运巷)和一条带式输送机巷,巷道断面形式采用矩形断面。回风巷净断面积23.7m2,净宽5640mm,净高4200mm;带式输送机巷净断面积25.5m2,净宽6140mm,净高4150mm;202盘区工作面回风巷净断面积23.7m2,净宽5640mm,净高4200mm;202盘区工作面带式输送机巷净断面积26.7m2,净宽6140mm,净高4350mm。

2 远距离供液系统的组成

针对传统供液技术存在的弊端,提出适合大海则煤矿井下工作面开采的高效集中远距离供液系统方案,包括乳化液系统和喷雾系统。其中乳化液系统主要由地面乳化液配比站、配比液输送管路、井下远距离供液泵站、乳化液供液主管、乳化液供液支管、乳化液回液主管和乳化液回液支管等组成;喷雾系统主要由进水过滤站、喷雾水箱、喷雾增压过滤、喷雾蓄能器站、喷雾泵组和喷雾供液管路等组成,详见图1。

图1 远距离供液系统图

将供液系统布置在工作面顺槽外,供液距离将达到4000m,远距离供液距离长、管路压力损失大,为保证远距离供液系统的安全、可靠,乳化液泵和喷雾泵的流量和压力值,除满足支架和采煤机等设备的正常使用外,还应考虑管路的损失、管路材质选择和管路系统布置方案。另外,大海则煤矿作为现代化大型矿井,远距离供液系统智能化也是重点的考量指标。鉴于上述理由,大海则煤矿井下远距离供液系统设备配置主要如下:

2.1 乳化液供液设备

2.1.1 地面自动配比站设备

本矿井在地面设置自动配比站,站内安装1套乳化液配比系统,包含1个配比液箱总成、1个乳化油箱总成、1个净水箱总成及配比控制箱等部件,各箱体容积均为10000L。配比液箱总成配置2台循环泵,1台工作1台备用,每台泵电机功率0.75kW,电压380V;乳化油箱总成配置2台动力泵,1台工作1台备用,每台泵电机功率1.5kW,电压380V;净水箱总成配置2台补水泵,1台工作1台备用,每台泵电机功率3kW,电压380V。

乳化油箱和净水箱分别向配比箱内注入水和油,配比箱内混合均匀后经输液管路输送至井下乳化液泵站。配比站自动配比浓度范围在2%-7%内,并且可调。具有手动与自动两种控制模式,可实现自动与手动控制乳化液配比系统启停功能,能实时监测和显示乳化液配液浓度。另外,配比站具有乳化液箱液位、乳化油油箱油位监测与显示功能;具有液位实时监测和乳化液自动补液功能,当乳化油箱油位偏低时,实现报警并停止乳化液自动配比,提示补充乳化油;其控制装置具有显示屏,可在屏幕上显示液箱液位、乳化油油位、乳化液浓度、乳化液温度等信息,具有数据查询及参数配置功能。整个配比系统能够适应水压范围1-2MPa不稳定的工况条件;具有标准的通讯接口与通讯协议,能够实现数据上传,具有在远程进行数据显示,远程控制及参数调整等功能。

2.1.2 井下远距离供液泵站

井下201、202盘区各设置1套远距离乳化液供液泵站。每个泵站由乳化液泵(4台)、乳化液箱(3个)、乳化增压过滤、乳化蓄能器站和回液过滤站等组成。乳化液泵3台工作,1台备用,每台乳化液泵配置1台隔爆变频异步电动机。泵站设备技术参数见表1。

表1 乳化液泵站技术能力特征表

井下远距离供液泵站作为远距离供液系统的核心点位,其系统工艺为:地面配比液管路→乳化液箱→乳化液泵→高压供液站→高压自动反冲洗过滤站→管道式过滤器→液压支架→自动反冲洗回液过滤站→供液箱。

供液泵站具有自动卸载功能,可满足自动和机械两种模式长期运行的要求。供液泵站变频控制和电磁阀卸荷智能联动,实现系统压力波动的最小化、系统瞬间供液最大化,实现工作面恒压供液。供液泵站具有性能可靠的工作面紧急卸荷系统,在胶管爆裂等突发情况下,能够瞬间卸除主管路内压力,同时关闭蓄能器和泵站系统。同时,具有故障诊断、故障记录、单泵运行时间累积存储、浓度监测、自动配液、低油位、低液位、超温、管路失压、润滑油压力和油位及油温等保护功能。

2.2 喷雾系统设备

井下201、202盘区各设置1套喷雾泵站,每个泵站由进水过滤站、喷雾泵(2台)、喷雾泵液箱(1个)、喷雾增压过滤和喷雾蓄能器站等组成。喷雾泵1台工作,1台备用,每台泵配置1台隔爆变频异步电动机。泵站设备技术参数见表2。

表2 喷雾泵站技术能力特征表

喷雾泵具有水箱低水位、超温、润滑油压力和油位及油温等保护功能,可显示压力、流量、水位、温度等数据。泵体上配备必要的监测仪表,如压力表、润滑表、流量表、温度表、液位表、乳化液浓度表等。

喷雾泵液箱,配有电磁阀控制的自动进水装置。液箱配有必要的监测仪表,如液位计等。喷雾泵液箱能够自动监控清水箱的低液位,实现低位报警,超低位自动停机保护。清水液箱具有清理口,可方便人员对箱体内部的清洗。箱体组装后为封闭式结构,防止矸石、煤粉等杂物落入。液箱回液管与液箱连接处必须牢固可靠。

2.3 管路

2.3.1 乳化液管路规格

①配比液管路。

配比液管路选用Φ65×6(mm)无缝钢管,沿地面及主立井井筒敷设1趟。

②乳化液供液管路。

乳化液供液管路干管选用Φ146×13(mm)27SiMn合金结构钢无缝钢管,由乳化液泵站硐室沿2煤南、北翼回风大巷各敷设1趟至工作面巷道口,供液支管选用Φ121×12(mm)27SiMn合金结构钢无缝钢管,沿各综采工作面带式输送机巷敷设1趟。

③乳化液回液管路。

乳化液泵站回液干管选用Φ146×9(mm)27SiMn合金结构钢无缝钢管,由乳化液泵站硐室沿2煤南、北翼回风大巷各敷设1趟至工作面巷道口,支管选用Φ133×9(mm)27SiMn合金结构钢无缝钢管,沿各综采工作面带式输送机巷敷设1趟。

2.3.2 喷雾供液管路

喷雾供液管路选用Φ108×5(mm)27SiMn合金结构钢无缝钢管,由乳化液泵站硐室沿2煤南、北翼回风大巷、综采工作面带式输送机巷各敷设1趟。

2.3.3 供液管路管路特点

配比液管路静压输送,传输压力相对较小,采用普通无缝钢管即可满足使用要求。乳化液供液管路和喷雾供液管路,根据其特有的工况及工作环境,采用27SiMn牌号无缝钢管,该管路主要具有以下特点:①该管路为超高压无缝钢管,具备较高的机械强度,可承压60MPa,与其它管材相比更加安全;②耐腐蚀性强,特别适合在煤矿高压管路中使用,使用寿命远高于其它管材;③管路阻力小,输送介质不会因管道内壁问题混入其它杂质,输送能力有保障;④采用超高压连接器连接,施工方便,安全可靠。

2.3.4 供液管路压力校验

液压系统中,当流体在管道中流动时,有两种主要的能量损失,一类是油液流经管道时,流体的粘性和管壁产生的粘滞力所造成的能量损失,也表现为压力的降低,称之为沿程压力损失。另一类是油液通过管道的节流元件(如弯头、接头、管道截面突然扩大或收缩)时所造成的能量损失,由于液流的方向和速度的突然变化,在局部形成旋涡引起油液质点间,以及质点与固体壁面间相互碰撞和剧烈摩擦而产生的压力损失称之为局部压力损失[2-3]。

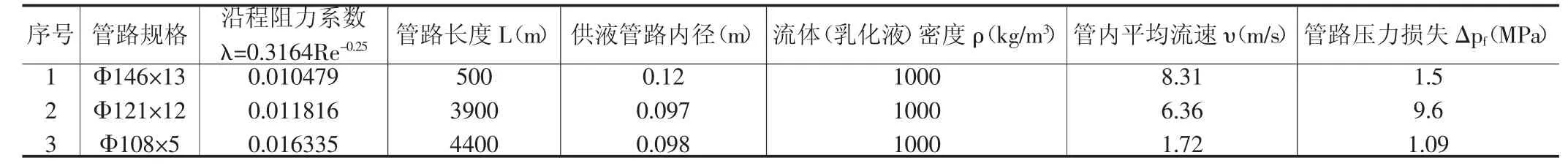

远距离供液系统中,远距离供液管路设置于巷道口,其节流原件较少,压力损失主要主要体现在沿程损失,局部阻失相对较小,管路压力损失计算可以简化为:

Δpf=λ·L/d·ρ·υ2/2

式中:λ为沿程阻力系数,它是雷诺数Re和相对粗糙度Δ/d的函数,λ=0.3164Re-0.25;L为钢管的最远供液长度;d为供液管路内径;ρ为流体(乳化液)密度;υ为管内平均流速[4]。

其中,雷诺数Re=υ×d/V,计算数值详见表3,式中:υ为管内平均流速;d为管路内径;V为乳化液运动黏度。

表3 雷诺数Re的计算

根据表4中管路压力损失的计算值,综采工作面乳化液供液管路最远端管路压强为:P=P公称-Δpf=(40-1.5-9.6)=28.9MPa。满足工作面支架初撑力24MPa的要求[4-5]。乳化液回液管路内径均大于供液管路,阻力系数相对供液管路较小,不再进行特殊验证。

表4 管路阻力损失Δpf的计算

综采工作面喷雾管最远端管路压强为:P=P公称-Δpf=(16-1.09)=14.9MPa。满足工作面喷雾压力不小于10MPa的要求。

3 远距离供液系统效果分析

远距离供液系统是乳化液高压供、回液及喷雾水高压供液管路为煤矿井下综合机械化采煤远程提供高压乳化液,支架回液和喷雾用高压水的输送装置,从设计上和使用上具有独特的优势,从根本上解决了传统供液技术存在的问题[6-7],良好的使用效果,主要体现在以下四方面:

①矿井采用远距离供液系统后,工作面顺槽设备列车数量减少,巷道布置简洁,巷道断面较不采用远距离供液缩小15%。②供液系统集中管理,减少了供液系统设备搬移次数,降低了供液系统的故障率,消除了拉移设备列车车过程中各种不安全因素。③乳化液配比工艺迁移至地面进行,配比站环境较井下显著提升,没有煤尘等脏物的影响,乳化液配比工作简单、配比精度提升。④设备管理方面,固定地点集中供液有效解决了泵站设备的防潮、防污管理。

4 结论

液压支架、采煤机作为工作面三机配套的关键设备,其稳定性直接与矿井的安全、高效生产挂钩,而乳化液供液质量直接影响液压支架密封件的使用效果和使用寿命。通过远距离供液技术,提高了乳化液供液质量,同时简化了工作面顺槽机电设备管理,降低了供液设备的故障率,对巷道断面的优化起到了积极作用,对推进煤矿智能化建设具有重要意义,具有很好的推广应用价值。