高合金钢铸坯质量控制技术

范 斌,刘 利,李浩秋,于 辉

(山钢股份莱芜分公司特钢事业部,山东 济南 271105)

1 前言

山钢股份莱芜分公司(简称莱钢)特钢事业部100 t电炉连铸生产线定位高质量和高附加值产品,主要产品包括工程机械、汽车齿轮和车桥、发动机曲轴、海洋锚链、轴承和风电等领域用钢,同时开发并成功试制轧辊用钢、模具用钢等高合金钢种,目前轧辊用钢已经形成批量生产。高Cr、Mo、Si、V等高合金钢种对产品质量提出了更高、更苛刻的要求,莱钢通过采用高合金钢钢水纯净度控制技术、中间包冶金新技术、高合金钢大圆坯低倍控制技术、高合金钢大圆坯缓冷工艺技术等,钢水纯净度、连铸坯质量达到无缺陷连铸坯标准,产品质量稳定,各项经济质量指标完全符合标准要求,拓宽了企业高端产品的市场竞争力,具备了开发其他高端产品的技术和能力,为企业创造了较好的经济效益。

2 生产线主要概况

2.1 生产工艺流程

高炉铁水+优质废钢→1座100 t超高功率偏心底出钢交流电弧炉→2座120 t LF精炼炉→1座120 t双工位VD真空脱气炉→1台R16.5 m,5机5流合金钢连铸CC→热送或铸坯缓冷。

2.2 合金钢连铸机的主要工艺参数

机型为5机5流全弧形连铸机;圆坯断面为Ф 500、Ф650、Ф700、Ф800 mm;弧形半径为16.5 m;中间包容量45 t;冶金长度44 m;拉矫机形式为九机架连续矫直;铸流控制方式为塞棒自动控制;二冷形式:气雾冷却,动态配水;流间距:2 250 mm;铜管长度:780 mm;振动装置型式:液压振动;振动频率:40~300 r/min;振动曲线:正弦曲线;优钢代表钢种:12Cr1MoV、4Cr5MoSiV1、8Cr5Mo、S355NL。

3 高合金钢铸坯关键生产技术

3.1 钢水纯净度控制技术

3.1.1 电炉快速脱磷控制技术

高合金钢要求钢中的磷质量分数≤0.015%,由于钢中合金质量分数大(3%~6%),加入合金时必然会带入大量的磷,为了保证钢中磷含量合格,电炉终点磷质量分数必须≤0.007%。

稳定炉料结构,电炉装入制度为60%~70%铁水+30%~40%废钢,控制含磷高的大料加入量不大于总装入量的8%。余渣余钢操作,余钢量控制在出钢量的15%~25%,这样在冶炼初期,融化一开始就有现成的熔池,辅之以强化吹氧,为提前进行冶金反应提供良好的条件,从而提高生产效率、降低冶炼消耗。长弧泡沫渣技术,炉渣发泡厚度达到300~500 mm,是电弧长度的2~3倍以上,从而使电炉实现埋弧度操作,不仅降低电耗,也提高了冶炼效率。

低磷合金的合金化工艺,在温度和成分达到出钢要求后,开始出钢,采用EBT偏心底出钢技术,避免下渣,出钢过程中随钢流向钢中加入相应的低磷合金,电炉合金加入量占总量的85%以上[1]。

3.1.2 精炼快速成渣技术

高合金钢要求钢中的氧质量分数≤0.00 15%,硫质量分数小于0.015%,需要精炼快速成渣,将钢中氧、硫的含量控制在很低的水平。莱钢100 t精炼渣采用Al-Ca精炼渣系,造渣过程分两个阶段。第一阶段,为避免钢液面裸漏,造成钢水吸气,保证钢水在精炼送电过程中快速形成泡沫渣,在电炉出钢过程中,向钢包内加入石灰和精炼脱氧促进剂,保证电炉出钢完毕后化渣良好,钢液面覆盖均匀[2]。剩余渣料在钢包到达精炼位后精炼送电过程中补加。精炼渣成分质量分数:CaO 45%~55%,Al2O330%~40%,SiO225%~8%,MgO 5%左右。电炉配加渣量约占总渣量的80%左右。该精炼渣系具有硫容较高,炉渣脱氧能力强,可以保证钢包到达精炼炉后5 min以内造成白渣。

由于采用了高硫容的Ca-Al精炼渣系,钢水中的硫含量控制普遍较低,一般钢种平均硫质量分数可以控制在0.005%左右,对于硫成分有要求的钢种,钢水中的硫质量分数可以稳定控制在0.003%以下。

3.2 大圆坯低倍控制技术

3.2.1 二冷动态配水技术

二次冷却技术包括二冷区分段、二冷区喷嘴选择及配置、配水模型(流量、压力等)的确定。新区连铸机二冷水冷却系统水量主要分配在足辊、活动段A区和活动段B区共三段区域,其中足辊采用水冷却,活动段均采用气雾冷却。各区域喷嘴布置采取环形错位布置,使钢坯出结晶器后冷却均匀。二次冷却水量总的分配原则是沿拉坯方向从上到下逐渐减少,考虑圆坯圆周方向冷却的差异,圆坯内外弧的总配水比稳定在2.2∶3[3]。

莱钢100 t连铸机根据凝固理论及二冷水量分配数学模型建立了铸坯凝固传热模型。将高合金钢种应用铸坯凝固传热仿真模型进行铸坯生产仿真模拟配水,在不同的二次冷却强度下,得到铸坯表面温度分布、铸坯液芯长度曲线,从而根据铸坯合适的液芯长度来确定最佳二次冷却制度[4]。

3.2.2 两段式电磁搅拌技术

电磁搅拌具有打碎树枝晶,加速柱状晶向等轴晶过度、消除结晶器内过热度加速凝固传热、改善铸坯溶质再分配、减轻中心偏析的作用。莱钢100 t连铸生产线采取由结晶器电搅+凝固末端电搅的组合式电搅。生产高合金钢种,通过增大末端电搅电流从而增大搅拌强度,使高合金钢种的低倍疏松1.0级比例占85%,铸坯等轴晶率达到38%~42%[5]。

3.3 大圆坯缓冷工艺技术

莱钢100 t连铸圆坯断面主要有Ф500、Ф650、Ф 700、Ф800 mm等4个断面,断面尺寸大,导致铸坯内部和表面温度梯度大,同时高合金钢种Cr、Mo、Si、V合金含量高,铸坯热应力及组织应力释放困难,缓冷不好,表面温降快容易产生应力裂纹。

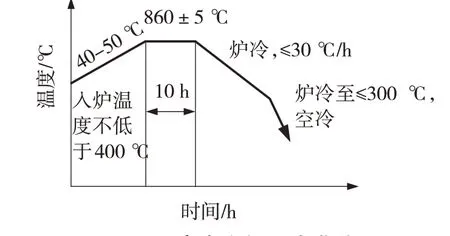

从铁碳相图看出,温度冷却到Ar3以下,奥氏体逐渐转变到铁素体和珠光体,即γ→α转变开始,由体心立方向面心立方转变,引起相变应力。铸坯冷却速度过快,将加剧相变应力以及热应力的产生[6]。2015年11月,为满足高合金钢的缓冷要求,100 t连铸生产线增加温控缓冷坑。温控缓冷坑的工作原理是对连铸坯各种高合金钢种,根据保温和冷却速度不同的要求,进行铸坯的控制冷却,以满足合金钢的生产要求。采取如下方式:通过坑盖的开启大小来控制连铸坯冷却速度;缓冷坑温度较低时,进入坑内的铸坯温度下降较快,此时进行适当补热;控制向坑内鼓风流量大小来控制温度下降;可适当根据某些品种的需要,在缓冷坑内对铸坯进行适当的加热升温或在要求的时间段内进行保温,达到有效控制铸坯缓冷过程的目的,从而有利于组织应力及热应力的缓慢释放,减少应力裂纹的产生。高合金钢退火工艺曲线如图1所示[7]。

图1 高合金钢退火曲线

3.4 连铸坯矫直技术

莱钢100 t连铸机弧形半径共9架拉矫机,采用多点连续矫直方式进行矫直,目的是防止矫直应力集中,超过高合金钢的塑性强度产生裂纹[8]。同时高合金钢种由于Cr、Mo合金含量高、硬度大,导致铸坯不易矫直,用传统的工艺生产连铸坯翘头严重,严重时连铸坯无法过火切车,需进行人工切割,给生产及产品质量造成极大影响。

为减轻高合金连铸坯翘头问题,通过对高合金钢铸坯的坯头部分采取高拉速、低配水、增大拉矫机压力的方法,可以有效解决高合金连铸坯的翘头问题[9]。

4 结语

(1)通过电炉快速脱磷控制技术,保证高合金钢磷质量分数≤0.015%。通过精炼快速成渣技术,保证高合金钢氧质量分数≤0.001 5%,硫质量分数<0.015%。

(2)通过二冷动态配水技术、两段式电磁搅拌技术,能够保证高合金钢铸坯内部质量,得到酸浸低倍组织:中心疏松级别≤1.0级、缩孔级别0级、中心裂纹级别0级、中间裂纹级别0级,不存在皮下裂纹和皮下气泡。

(3)通过高合金钢铸坯缓冷工艺技术,减少了应力裂纹产生,硬度得到了有效控制,高合金钢硬度≤260 HB。通过高合金钢连铸坯矫直技术,减少了连铸坯翘头问题,保证了圆坯表面质量、尺寸、外形等能够满足质量要求。

(4)莱钢100 t电炉连铸生产线开发并成功试制了8Cr5Mo轧辊用钢、4Cr5MoSiV1模具用钢等高合金钢种。生产的高Cr、Mo、Si、V等高合金钢种,电炉、精炼、连铸工艺技术成熟,化学成分控制范围窄且稳定,钢材的表面质量、低倍组织、硬度等冶金质量均满足技术条件要求,性能指标达到了国际先进水平,完全满足用户的使用要求。

——“长三角合金钢材料与制品产业链专刊”前言